粉煤灰混凝土加速溶蚀规律及粉煤灰最优掺量分析

2021-01-16张朋

张 朋

(辽宁水利土木工程咨询有限公司,辽宁 沈阳 110003)

粉煤灰既能降低混凝土水化反应释放的热量,还能改进完善混凝土抗寒环境侵损能力,因此是人们最认可、最常用的一种矿物掺和料。现有研究已明确证实,粉煤灰在混凝土中只有达到某一临界值才能将其物理、化学作用效应发挥到极致,不过该临界值很容易发生变化,只要水胶比、基础材料等配比参数发生改变,临界值就会随之发生变化。本文基于科学合理的电化学加速溶蚀参数,对粉煤灰含量和混凝土基材料溶蚀机能之间的关系展开研究,并提出了优化水工混凝土配比的方法。

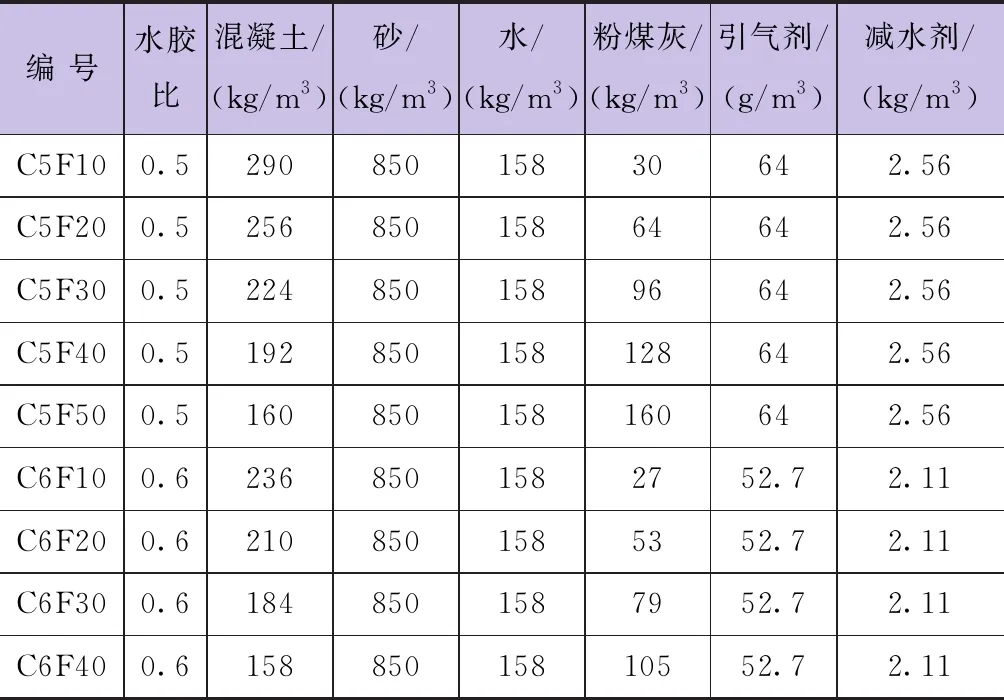

1 试件成型与维护保养

配比成型的混凝土,胶凝材料总量水胶比为0.5的小组混凝土加掺10%~50%粉煤灰,水胶比为0.6的小组混凝土则加掺10%~40%粉煤灰。根据实验结果对粉煤灰含量与混凝土加速溶蚀机能之间的关系进行研究。水工混凝土复合料主要成分基本配比见表1。各配合比混凝土成型2个试件,采用电化学加速溶蚀机能的视角进行研究,各参数实验结果取均值。

表1 水工混凝土复合料主要成分基本配比

选用C6F10及C5F20配比成型混凝土,用4.75mm方孔筛对新拌混凝土浆体进行处理,将筛余砂浆集中装入试模中,用力捣振成型。各配比分别制备两组规格为φ100×50mm及φ42.6×50mm的筛余砂浆试件(编号分别是LRM及SRM),筛余砂浆试件与混凝土试件的具体情况见表2。

表2 筛余砂浆试件编号

24h脱模后转移到标准维护保养室进行不少于28天的维护,维护保养结束后利用专业设备对试件进行真空饱水处理。为证实粗骨料及砂浆试件规格对混凝土基材料溶蚀机能的影响,在本实验中专门设定了同样的约束条件。需注意SRM5F20及SRM6F10试件的加速溶蚀装置内放一个内径不超过42.6mm的有机玻璃嵌套,以方便试件安装。本研究选择应用有机硅胶柔性填充料,它是典型的防水密封材料,抗腐蚀,而且不会给溶蚀介质及溶蚀效果带来负面影响。

对真空饱水后每个试件的电阻率进行检测,再将试件接入对应的电化学加速溶蚀装置,开始电化学加速溶蚀实验,确定出不同溶蚀周期各试件的溶蚀参数。根据同规格筛余砂浆及混凝土溶蚀参数差值,可揭示出粗骨料与混凝土基材料抗溶蚀机能之间的关系,在此基础上,对不同直径筛余砂浆试件有关溶蚀参数进行分析,以进一步探讨试件规格与混凝土基材料溶蚀行为的内在关系。

2 溶蚀深度测定方法

一般条件下,溶蚀深度主要反映了混凝土基材料中氢氧化钙溶解面出现迁移的部位。长时间受软水侵损,氢氧化钙就会很快被分解,因此,可将溶蚀深度作为两种试件电化学加速溶蚀的损坏程度评判指标。目前,主要通过光学显微镜法和酚酞溶液喷涂法两种方法求解溶蚀深度,本文选用酚酞溶液喷涂法。在测试过程中,首先获取混凝土基材料沿溶蚀方向的截面,然后再用1%酚酞酒精溶液规律地喷洒在截面上,以密切关注变色情况。

具体操作方法如下:将一根光圆钢筋分别置于试件成型面下底面中心部位,由于压面铺设了一些砂子,压力机就会受到钢筋压力,不可不免地会出现横向滑动;加固钢筋与溶蚀试件的部位,在逐渐施加载荷的情况下,试件会被劈成两个截面。按照碳化实验方法,将浓度1%的酚酞酒精溶液均匀喷洒于劈断裂面,溶蚀区变色不显著,呈浅灰色,未溶蚀区则为紫红色,此时只需确定出混凝土表面与呈色界限的平均距离,就意味着获得了溶蚀深度。各试件截面选择8个测试部位,用直尺测定溶灰色部分宽度,测定结果的均值为该试件的溶蚀深度。筛余砂浆试件溶蚀深度测定方法与混凝土相同。

3 粉煤灰混凝土的溶蚀加速规律分析

3.1 粉煤灰加掺对混凝土电阻率的影响分析

粉煤灰混凝土电化学阻抗谱见图1。由图1可知,在粉煤灰含量増加的情况下,混凝土点电阻向右转移,由此可见,混凝土的导电机能较差,通过电阻率数据分析可知,在水胶比同剂量的条件下,粉煤灰含量越大,混凝土试件的电阻率值就越大,表明掺进适量粉煤灰可优化混凝土的孔构造,提高混凝土电阻,降低导电性,因此能合理控制钙离子的迁移速率,从而使混凝土的抗溶蚀机能得到大幅改善。掺进一定量的粉煤灰,可使混凝土基体电阻率增大,主要有以下两个原因:ⓐ粉煤灰的火山灰效应消耗氢氧化钙,可使混凝土中Ca2+量减少,也就弱化了导电离子构成量,但是却能使搅拌物的工作性及流动性得到明显优化,无论是下调黏稠度还是下调水灰比用量,都会出现电阻率增大的现象;ⓑ粉煤灰-混凝土混合体系中的通道比标准混凝土弯曲。混凝土被钙溶蚀后,电阻值向左转移,表明混凝土电阻率降低,原因是受黏滞阻力影响钙离子会慢慢移至阴极室溶液中,同时随着水化反应产物的分解出现孔隙,混凝土构造不够密实,导电能力增强。

3.2 粉煤灰加掺对混凝土抗压强度的影响分析

普通水工混凝土在施工时应拥有较好的工作机能,严寒地区选用的水工混凝土还要具有抵御冻融循环的能力,本文将坍落度和含气量作为搅拌性能评估指标。实验数据表明,C5F0和C6F0的坍落度存在一定落差,是因为当粉煤灰含量增多时,混凝土坍落的危险增大。粉煤灰含量每加增10%,坍落度就会自动下调10mm,细小颗粒在混凝土中发挥了稳定的润滑作用,从而能提高混凝土的流动性;0.6水胶比的新拌混凝土的坍落度更大一些,另外也能看到水胶比加大时,混凝土含气量会出现小幅下降,各实验组混凝土的含气量在4%~5%之间波动,变化幅度小,基本不会影响粉煤灰含量。

基于龄期差异的混凝土试件抗压强度见图2。由数据结果分析得知,前期水化反应速度较快,在龄期不断增大时,强度进展速度必然随之下降,趋向于稳定状态。水胶比越大,混凝土的抗压强度越小。随着维护保养龄期的增加,水胶对混凝土力学机能产生的影响愈发显著。在水胶比不发生改变的情况下,只要粉煤灰含量加增,混凝土抗压强度必然会弱化,粉煤灰含量大于20%会直接影响抗压强度值,即抗压强度会持续走低。

3.3 混凝土抗溶蚀的粉煤灰最优含量确定分析

在透渗溶蚀过程中,粉煤灰存在一个最优含量,当钙硅摩尔比趋近1时,氧化钙或二氧化硅的溶出量非常低。所谓钙硅摩尔比,就是氧化钙与二氧化硅的物质量之比,主要与胶凝材料型号和化学成分相关。因此可以借助硅钙摩尔比方程式,针对水胶比为0.6的水工混凝土优化粉煤灰掺量给予推导计算。

图2 基于龄期差异的混凝土试件抗压强度

在本文研究中,将混凝土、粉煤灰和胶凝材料分别定义为mC、mFA及mB,胶凝材料总量为粉煤灰和混凝土用量之和,也就是mB=mC+mFA。按照胶凝材料总量中粉煤灰质量所占百分比计算粉煤灰优化掺量。则水胶比 0.6和摩尔比等于 1 的CaO/SiO2公式为

(1)

其中,粉煤灰含量α=mFA/mB,mC=mB-mFA,代入上式可以获得

(2)

通过式(2)可以发现,最优粉煤灰含量α只与混凝土、氧化钙和二氧化硅存在关联,而无须考虑水胶比和胶凝材料用量。经计算得知,钙硅摩尔比=1条件获得实现时,粉煤灰含量α=40%,即混凝土最优粉煤灰含量应占40%。

4 结 语

本文通过粉煤灰混凝土加速溶蚀规律及粉煤灰最优含量分析,所得主要收获和结论如下:ⓐ在水胶比相同的条件下,粉煤灰含量越大,混凝土试件的电阻率越大,表明掺进适量粉煤灰能合理控制钙离子的迁移速率,从而使混凝土的抗溶蚀机能得到大幅改善;ⓑ在水胶比不发生改变的情况下,只要粉煤灰含量增加,混凝土抗压强度必然会弱化,粉煤灰含量大于20%会直接影响抗压强度值,即抗压强度会持续走低;ⓒ混凝土抗溶蚀的粉煤灰最优含量为40%。