叶片打孔对离心风机噪声的影响分析

2021-01-14苏阳阳穆塔里夫阿赫迈德孟祥云

苏阳阳,穆塔里夫·阿赫迈德,2,孟祥云

(1.新疆大学 机械工程学院,新疆 乌鲁木齐 830047;2.新疆大学 电气工程学院,新疆 乌鲁木齐 830047;3.新疆乾坤环能科技有限公司,新疆 乌鲁木齐 830000)

引言

离心式风机作为一种通用机械设备,广泛应用于金属矿山、煤炭工业、钢铁工业及电力行业等能源动力行业。随着科技的发展,人们更加追求离心风机的低噪声。

离心风机噪声主要由机械噪声、气动噪声组成,其中气动噪声对风机的噪声影响较大,降噪被国内外学者广泛关注,且具有较高的实用价值。雷乐等[1]研究改变离心风机蜗壳结构对离心风机的性能和噪声的影响,得出了有效的降噪方案;王梦豪等[2]设计了4种不同弧线的仿鸮翼叶片,并与原型叶片进行对比,结果表明,单圆弧中弧线的降噪效果最好;XU等[3]通过实验研究了金属泡沫蜗舌结构对离心风机噪声的影响,实验表明,开孔金属泡沫的蜗舌可通过降低蜗舌表面压力脉动来实现离心风机噪声的降低;李春曦等[4]对离心风机叶片进行加长设计及实验研究,结果表明,叶片加长后,流量和全压相应提高,但是增加了离心风机的旋转噪声,且使风机内流动恶化,增加了湍流噪声;胡四兵等[5]通过声学传感器和频谱仪对离心风机进行实验研究,得出离心风机的噪声源,并对内部添加填充物,研究其对离心风机的降噪效果。

1 计算模型和计算方法

1.1 模型的建立和网格划分

离心风机主要组成部分为进风口、蜗壳和叶轮,其主要的结构参数如表1所示。

表1 离心风机主要结构参数

1.2 叶片打孔设计

在原有的模型上对离心风机叶片上进行前、中、后3种方式开孔设计,图1为风机原型与3种开孔方式的叶轮三维对比图。

图1 叶轮开孔图

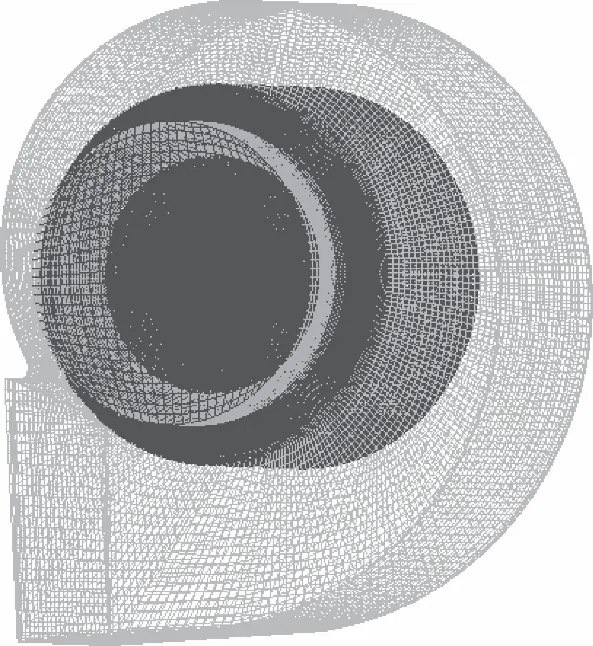

1.3 网格划分

采用ICEM软件对计算域流场网格进行划分。离心风机的进风口和蜗壳部分全部采用六面体结构网格进行划分。包裹叶轮计算域设为旋转域[6],为了更好的适应内部不规则的结构,所以对其采用非结构化网格的划分。最终网格总数量约为236万,将各部分网格划分好后进行网格组合,组合后的计算域网格如图2所示。

图2 计算域网格

1.4 计算方法

流场计算中,采用RNGk-ε湍流模型进行稳态分析,边界条件:进口设置为自由入口,出口设为压力出口,设为0.001 MPa,壁面采用无滑移边界条件,求解器采用SIMPLE算法进行求解,计算收敛残差设置为10-4[7],离心风机叶轮旋转域采用Frame Motion模型。稳态流场计算完成后,激活宽频噪声模型[8],采用LES模型对流场进行瞬态求解[9],并将稳态计算的结果作为瞬态求解的初始条件。为了提供一个良好的初始流场,叶轮所在的旋转域改为Mesh Motion模型。瞬态计算完成后激活FW-H模型,并根据国际标准ISO 3745采用包络面法[2],以叶轮为中心,半径1 m,在水平方向上分别在离心风机四周设置12个监测点,如图3所示,并对声学模型继续进行求解,得到各个监测点的数据。

图3 监测点分布图

本研究采用基于FW-H方程的声学类比方法,FW-H方程[10]是通过引入海维塞函数(Heaviside function),重新改写N-S方程,是声类比方法最通用的形式。方程为:

(1)

式中,ui——xi方向的流体速度分量

un—— 垂直于声源面s=0的流体速度分量

vn—— 垂直声源面方向声源面速度分量

2 数值计算结果分析

2.1 不同模型的气动性能

为了观察4种离心风机模型的风机性能,在不同风机流量下,分析4种风机模型的全压分布,如图4所示。

图4 不同风机流量下的模型全压分布图

从图中可以看出,在7种不同流量的工况下4种风机的全压变化趋势为:风机流量的增加会导致风机全压的减小。在小流量的工况下,打孔设计的模型可得到比风机原型更高的全压,具有更好的气动性能;在大流量的工况下,4种模型之间的全压基本趋于一致,说明叶片打孔设计对风机的气动性能影响不大,为本研究的噪声分析提供了基础。

2.2 宽频噪声模型分析

经过流场的稳态计算,激活宽频噪声模型,可以得到离心风机结构表面的声压分布云图,如图5所示。在风机的进口集流器处、蜗舌、蜗壳底部和叶轮叶片的边缘处有较大的声压分布,而在风机蜗壳上端和两侧则声压较小,这是由于风机在工作过程中叶轮旋转带动空气进入蜗壳,造成离心风机的部分位置湍动能较高,进而产生较高的声压。针对离心风机的噪声问题,可采用消声蜗壳、进风口消声器、蜗舌和叶片形状的改进设计进行有效的降噪。

图5 离心风机结构表面声压云图

表2为离心风机在不同风机转速下声压级的最大值,可以看出,随着风机转速的增大,声压级的最大值也相应增大,在低转速到中间转速时噪声升高的较快。额定转速为 3000 r/min,工况在1750~2250 r/min时,噪声增加了13 dB;在趋于额定的转速时则升高速度减缓,工况在2250~2750 r/min时,噪声只增加了3 dB,说明离心风机的噪声的增加趋势为前期加快,后期则慢慢趋于稳定。

表2 不同风机转速下离心风机声压级最大值

2.3 LES/FW-H匹配技术分析

利用LES/FW-H匹配技术计算流场后,可以通过快速傅里叶变换(FFT)得到噪声计算的频谱图。叶片有一定的通过频率,可以根据以下公式计算得出[11]:

(2)

式中,n—— 离心风机叶轮转速

Z—— 叶片数

i—— 谐波序号

其中,i=1时为基频,在此频率声压为最高,i=2,3,4,… 时为高阶谐频,其趋势为逐渐减弱。当转速为1750 r/min,Z=36时,通过公式可求得风机旋转噪声的基频fP=1050 Hz。

以监测点1作为研究对象,得到离心风机声压级和频率的关系图。图6为4种离心风机模型的噪声频谱对比图。由于离心风机的噪声主要产生于低频段,所以在分析时采取了0~3600 Hz内的噪声频谱分布,从图中可以看出,离心风机的噪声分布有明显的离散特性和宽频特性,在通过频率(BPF, 基频为1050 Hz)处有明显的噪声峰值,于理论分析较为一致,说明其噪声源计算模型是可靠的。噪声的总体分布为,在低频时声压级较大,中频段声压级下降较快,在高频段呈现较为平稳的趋势。

从图6a和图6b可以看出,在离心风机叶轮前端和中间进行开孔设计后,基频处的声压级由风机原型的90.5 dB降为86.3 dB和89.6 dB,噪声分别降低了4 dB和1 dB,且在高频段有明显的降低。由此可以表明,叶轮前端和中间开孔设计可以有效的减弱叶轮和蜗壳之间的非定常力,从而降低了离心风机的气动噪声。从图6c可以看出,在叶轮后端进行开孔设计后,基频处的声压级为92.7 dB,较风机原型升高2 dB,且在中频和高频段声压级明显高于风机原型。由此可以看出,在不同位置对风机叶轮进行开孔的设计会导致风机的声压级呈现不同的变化,在叶轮前端进行开孔设计的降噪效果最佳,也为离心风机的结构优化提供了有效的依据。

图6 噪声频谱分布图

在监测点接收的声压信号可经过快速傅里叶变换,得到噪声的功率谱密度,进而建立声能和频率分布的关系[12]。图7为离心风机原型和3种叶片打孔模型的功率谱密度分布的对比图。离心风机的低频处为主要的噪声能量分布,中频和高频则噪声能量分布较小,在基频处会有峰值的出现,并明显高于其他频率处。在叶轮前端和中间进行打孔的设计所产生的功率谱密度有不同的降低,尤其是在前端打孔的风机模型,功率谱密度降低了17%,在后端打孔的设计则有明显的升高,这与图7的分析结果一致,说明前端和中间打孔的设计能够有效降低风机的噪声,叶轮后端打孔则会导致功率谱密度增加。

图7 功率谱密度图

由设置的监测点可以得到设计工况下的4种离心风机模型的声压级指向性图,如图8所示。噪声声源的指向性表现为在径向上辐射较强、轴向上辐射较弱的特征,总体呈现为不规则的“8”字形。其原因主要为风机叶轮在工作时与蜗壳之间的流场相互作用较为剧烈,导致风机蜗壳的主要脉动压力为径向方向,而轴向方向下端比上端声压指向性较强的原因在于其范围内的监测点对应离心风机的进风口处。

图8 监测点指向性声压级分布图

通过3种叶片开孔位置与风机原型的对比可以看出,在叶轮前端开孔的降噪效果最佳,尤其是在60°监测点位置,下降了8 dB;在叶轮中间开孔的设计降噪效果次之,在60°和300°监测点位置下降了5 dB;而叶轮后端开孔的设计在90°监测点位置则上升了6 dB。

为研究离心风机噪声在空气中的传播特点,分别在风机的垂向和轴向上布置6个监测点,且每个监测点之间距离为0.5 m,测得各个监测点的声压级数据,如图9所示。可看出在垂向上观测点的声压级大于其轴向上的观测点的声压级,随着距离的增加,声压级基本呈线性衰减的趋势,且在轴向上的衰减速度较快。

图9 垂向和轴向位移声压级图

3 结论

(1)对风机进行宽频模型分析,可以得到离心风机结构表面的声压分布云图,在风机的进口集流器处、蜗舌、蜗壳底部和叶轮叶片的边缘处有较大的声压分布。分析在不同转速下风机的最大噪声,离心风机的噪声在低转速到中间转速时噪声升高的较快,在趋于额定转速时则慢慢趋于稳定;

(2)对风机采用FW-H模型,并与LES相匹配进行分析,可以看出离心风机的气动噪声的频率主要集中在低中频段,且降低速度较快,在高频段则趋于平稳。噪声频谱图和功率谱密度分布图显示,叶轮前端和中间打孔降噪性能都优于原型风机,在基频处噪声分别下降了4 dB和1 dB;叶轮后端打孔则会导致噪声增加,在基频处噪声升高了2 dB。通过指向性声压分布图可得出,在叶轮前端开孔的降噪效果最佳,尤其是在60°监测点位置,下降了8 dB;在叶轮中间开孔的设计降噪效果次之,在60°和300°监测点位置下降了5 dB;而叶轮后端开孔的设计在90°监测点位置则上升了6 dB;

(3)对风机轴向上和垂向上进行噪声分析,结果可知:在垂向上观测点的声压级大于其轴向上的观测点的声压级,随着距离的增加,声压级基本呈线性衰减的趋势,且在轴向上的衰减速度较快。