面向精细拆解的废铅酸蓄电池切割分选工艺

2021-01-14喻剑平杨金堂江志刚

喻剑平,杨金堂,江志刚,张 华

(1.武汉科技大学 冶金装备及其控制教育部重点实验室,湖北 武汉 430081;2.武汉科技大学 机械传动与制造工程湖北省重点实验室,湖北 武汉 430081;3.武汉科技大学 绿色制造工程研究院,湖北 武汉 430081;4.荆楚理工学院 电子信息工程学院,湖北 荆门 448000)

0 引言

铅酸蓄电池(Lead Acid Battery, LAB)具有资源和制造成本低、高低温性能优越、运行安全可靠、回收技术相对成熟等优点[1-2],被广泛应用于交通运输、通讯、电力等国民经济的重要领域。LAB作为铅最主要的应用领域,每年使用量占中国精铅产量的80%[3]。目前,LAB的报废量逐年增长,已成为庞大的再生铅资源,且电池中的铅含量高达60%以上,具有高毒性,因此对其实施有效回收和利用是节约资源,延缓消耗速度的有效途径,也是提高材料利用效率、降低环境污染的重要手段[4]。为了引导以废LAB为主要原料的再生铅企业规范发展,2016年12月工信部发布了《再生铅行业规范条件》[5],对废LAB回收生产企业的工艺装备、环境保护、资源综合利用及能源消耗方面提出了要求。但从现有科学技术水平来看,目前的废LAB拆解分选工艺技术已接近瓶颈,资源利用率、拆解成本、收益和环境污染等方面优化的空间有限。因此,需要提出一种新的资源回收工艺以满足市场和社会需求。

拆解工艺作为电池回收后的首要环节,是材料再生利用的基础,只有前端的有效拆解,才能实现后端的高效利用[6]。国际上对废LAB的拆解工艺研究起步较早,在上世纪90年代,将破碎分选工艺的自动化设备应用于生产。目前,主流的拆解分选工艺有3种:美国M. A.公司的破碎分选(简称M.A.)工艺、意大利Merloni公司的破碎分选(简称CX)工艺和俄罗斯的重介质工艺,其中CX工艺资源化利用效率最高,最具代表性。这些工艺都是采用完全破坏性拆解[7],通过机械设备将LAB整体破碎成颗粒,然后根据各种材料的密度与颗粒度的不同,采用物理分选技术实现各种材料的分离。国内学者大多在破碎分选工艺的基础上进行改进,以提高回收利用率、降低环境污染。文献[8]可对中小型和大型LAB分别处理后再进行两级破碎分选,研制的集成设备燃气热能利用率提高20%以上,有效地降低了尾气和二氧化硫的排放量,使熔炼渣的含铅量<1.4%。文献[9]添加适量絮凝剂使铅泥迅速沉淀,便于输送,所提工艺比相同生产规模基建投资节省40%~70%,降低了生产成本。文献[10]采用两级破碎后,用球磨机细磨再分选,所提工艺显著提高了铅的回收利用率,将汞、镉、铬等金属元素进行回收,减少了环境污染。以上文献都是对电池采用粗放式拆解即整体破碎后再改进分选工艺,各材料未实现全部分离(铅锑和铅钙合金未分离),拆解精细化程度不高;通过改进分选工艺,其资源利用率、成本和环境污染优化空间不大。还有部分学者对废LAB的拆解设备和控制系统进行了研究[11-14],但未对拆解工艺系统的精细化和环境影响进行深入研究。

综上所述,研究学者对废LAB拆解过程取得了部分研究成果。而电池拆解属于复杂、多因素影响的过程,多数现有回收工艺仅采用粗放式拆解和考虑铅的资源回收效率,分选工艺进一步优化的空间有限。基于此,本文在分选工艺之前改进粗放式拆解方式,提出一种精细化拆解方法,综合考虑拆解成本、物料消耗、环境影响和拆解收益,设计了一种先切割后分选的工艺和集成设备,利用X射线投影成像技术获取电池的内部图像,精准计算汇流条的高度,并传送给刀片升降装置对汇流条根部进行精准切割,将上盖、槽体、废硫酸和极群组彻底分离,实现各组分的精细化拆解,再使用物理分选,将废LAB分选为6种材料:铅膏、Pb-Sb合金、废硫酸、塑料、隔板和Pb-Ca合金。最后经生产实例验证了该工艺的优势。

1 拆解工艺过程与收益模型

1.1 拆解工艺过程

废LAB属于资源型电池,除了含量较高的铅以外,塑料、电解液、有色金属(Sb、Sn、Se等)均可以回收利用。拆解可以使电池与其他部件分离,便于后续处理,并有利于保持回收原材料的高质量[15]。废LAB的现有拆解工艺具有以下特点:

(1)LAB由密度很接近的铅锑合金与铅钙合金、PP与PE、Rubber与PVC等组成,现有破碎分选工艺采用“先混后分”的方式,无法分离或分离程度低,导致铅锑合金与铅钙合金无法分离,塑料与隔板分离不彻底,铅膏含有部分颗粒状铜铁金属及其化合物,不易分离。

(2)破碎分选工艺侧重于降低拆解成本和提高铅的回收率,却忽略了其他有色金属(Sb、Sn、Se等)的回收和拆解过程中的资源消耗。拆解后的铅合金通过混合熔炼得到合金铅或铅锭,有色金属(Sb、Sn、Se等)回收利用率低于50%,造成贵重金属和能源的浪费。

(3)现有分选工艺过程综合考虑了环境污染和拆解收益;但拆解工艺过程没有综合考虑环境污染和拆解收益,难以在提高资源回收利用的同时,降低环境污染,进而实现拆解经济效益和环境效益的协调优化。

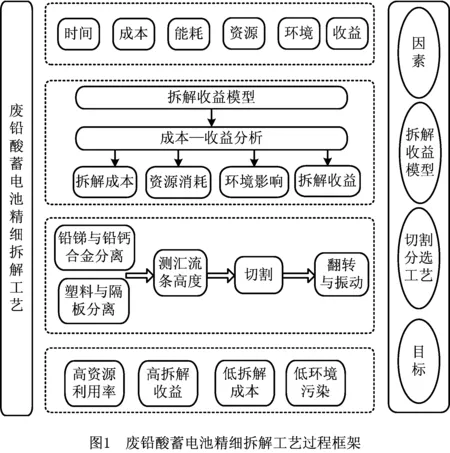

废LAB的拆解工艺系统一般由多个拆解单元组成,拆解得到的各种材料后续进行再生利用。系统需要综合考虑时间、成本、能耗、资源、环境和收益等因素,实现拆解时间短、成本低、能耗低、资源节约、环境影响小、收益高,最终达到经济效益和社会效益协调优化。针对现有拆解分选工艺的不足,提出如图1所示精细拆解工艺过程框架。

1.2 拆解收益模型

为了研究提高拆解收益的改进措施,拆解分选工艺一般考虑拆解的时间、成本、能耗、资源消耗、环境影响、收益的一种或多种因素,本文采用成本—收益分析方法,考虑其中4种因素(不考虑时间和能耗),建立拆解收益数学模型如下:

E=RO-CI。

(1)

式中:E为拆解工艺的总收益,Ro为材料回收的总收益,CI为拆解回收的总成本。

材料回收的总收益Ro为各种材料收益之和,

(2)

式中ri、wi、m分别表示材料i的价值(元/t)、重量(t)和材料的种类数量。

拆解回收的总成本CI主要由3个部分组成:资源消耗总成本RI、拆解总成本DI、环境保护运行总成本EPI,用来描述拆解工艺对环境的影响,即采取环境保护措施所需的所有费用,可表示为:

CI=RI+DI+EPI。

(3)

本模型以年为时间单位计算整个拆解工艺运行中涉及的成本,且拆解工艺建立在规模化、机械自动化处理的基础上。为后续更好地分析对比不同工艺的拆解收益,只考虑与拆解工艺关联紧密的成本,忽略企业人工、管理、运输、利税和所得税等其他成本。

资源消耗总成本RI包括回收待拆解产品(废LAB)的成本Cp和资源消耗费用Ce,即

RI=Cp+Ce。

(4)

式中资源消耗费用Ce是指使用生产设备及维持日常运作所消耗资源支付的费用(如水、电)。

拆解总成本DI主要包括生产设备的折旧成本和维护费用。生产设备购买成本为Cd,折旧年限为10年,生产设备维护费用按照设备购买成本的2.5%估算,可表示为:

DI=Cd/10+Cd·2.5%=Cd·12.5%。

(5)

环境保护运行总成本EPI主要包括车间固定费用和“三废”处理及综合利用的成本费用。成本费用包括实施“三废”预防、处理及综合利用所需的人员薪资、原辅材料费及燃料动力消耗等,车间固定费用包括技术措施费、环境保护设备的折旧费用、维修费用、监测费用、环境保护管理及其他费用。

由此得到的拆解工艺总收益为:

(Cp+Ce+Cd·12.5%+EPI)。

(6)

根据式(6),待拆解产品的成本Cp由市场经济决定。若要提高废LAB的资源化收益,可从以下两个方面进行改进:

(1)增加材料种类m,提高各种材料的分离程度,即增大材料回收的总收益Ro。

拆解时,若将铅锑合金和铅钙合金分离,不但增加一种材料,而且铅锑合金和铅钙合金的价格远高于铅合金,材料回收的总收益Ro增加。而将二者分离,现有拆解工艺不能满足要求,需对电池实施精细化拆解,将极柱、汇流条与网栅分离。

(2)减小Cd、Ce和EPI。

若对拆解工艺设备实施自主研究开发,可减少生产设备购买成本Cd;设计拆解工艺流程时,可先将密度相近的材料分离开,便于后续物理分选,降低水电等资源消耗费用Ce;将局部破碎拆解代替整体破碎拆解,减少噪声污染和硫酸雾的产生,并添加集气装置,集中收集铅尘、粉尘和硫酸雾并加以治理,从而降低环境保护运行总成本EPI。

2 面向精细拆解的切割分选工艺

电池上盖(塑料)含有极柱(铅锑合金),它和槽体采用密封胶方式密封。为便于金属与塑料分离,需采用切割方式,将不含金属的槽体与上盖分离。LAB的多个单格电池间一般采用穿壁式连接,通过汇流条(铅锑合金)将槽体和极群组(由材料为铅钙合金的网栅和铅膏组成)连接起来,网栅和汇流条的联接部分为汇流条的根部。若从汇流条根部切割,可将含有极柱和汇流条的上盖分离;切割后的电池下半部分通过翻转使开口朝下,倒出废硫酸;槽体和极群组间的连接虽被破坏,但由于形变连接较紧,需通过连续振动进行分离。采用上述精细拆解方法,可实现铅锑合金与铅钙合金分离,塑料与隔板分离,如图2所示为电池切割实物图。

该精细拆解方法比破碎分选工艺复杂,在设计切割分选工艺时,不仅要考虑成本、收益因素,还要考虑拆解工艺对环境造成的影响;从源头解决环境污染问题,改变传统工业对环境先污染再治理的方式。废LAB的切割分选工艺流程如图3所示。

首先,对每个电池采用X射线成像技术精准测量汇流条高度,根据高度信息调节刀片高度,精准切割汇流条根部,分离出上盖和电池下半部分;然后,电池下半部分翻转180°,倒出废硫酸(集中收集,破碎分选时减少硫酸雾的产生),再进行振动,将槽体和极群组分离。由此,废电池被拆解为四组分:上盖、废硫酸、极群组和槽体;最后,分别收集这四组分,根据各材料的密度和颗粒度分选得到6种材料。

2.1 汇流条高度测量工艺

由于废LAB的规格多,导致汇流条的高度不一样,考虑到使用和运输中受力受热变形的作用,汇流条的高度也会发生变动。因此,每只电池切割前必须精准测量其高度,从而引导切割设备切割,有效完成各组分的分离工序,使各种材料彻底分离。

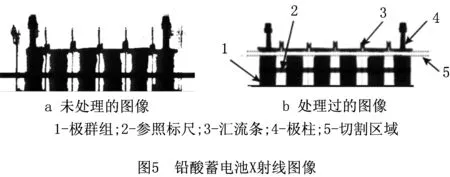

汇流条高度测量采用X光投影成像技术。常见的X光扫描方式一般为纵向线阵扫描(如图4a),如行李安检X光机,采用X射线纵向扇形发射形成纵向线阵扫描,结合电池水平运动,能够检测电池内部的形状,但是不能获取切割高度数据,需要改进扫描方式。通过分析,可将扫描采集方式由被动改为主动。采用X射线横向扇形发射形成横向线阵扫描(如图4b)。通过扫描升降机,X射线源和线阵探测器一起纵向运动,将扫描获得的数据重新排列形成图像(如图5a)。由于铅酸蓄电池品种多样,图像质量参差不齐,需进行图像处理和识别分类。采用图像处理和识别技术,可得到质量较高的图像,便于获取切割点得到汇流条高度,如图5b所示[12]。

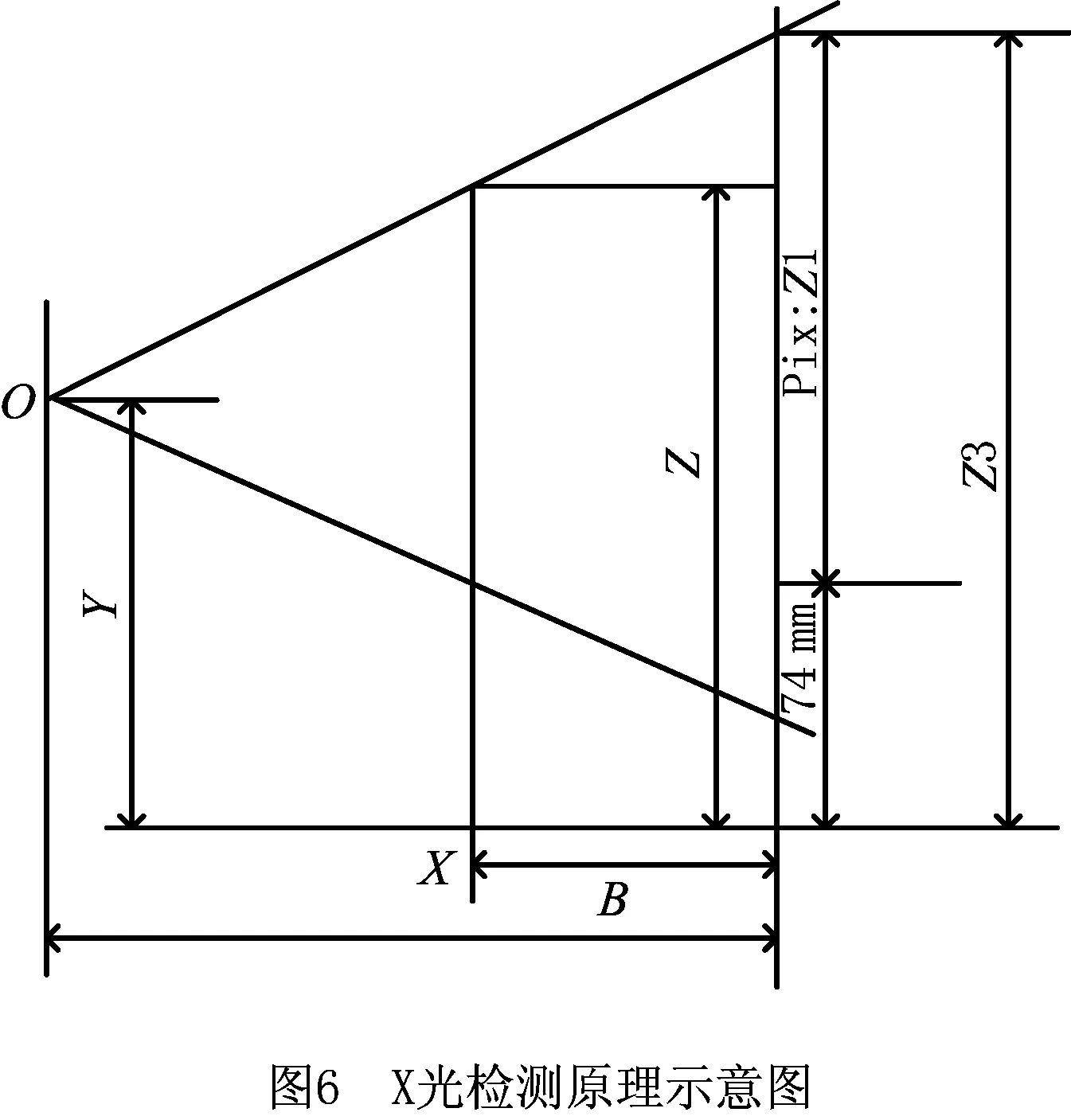

通过分析X光检测原理,如图6所示。O为X射线的靶心,Y为靶心到电池底部的高度,X为靶心到电池右侧的距离,B为电池宽度。Z1为汇流条到电池底部的像素,像素间距固定为1.575。线阵探测器到电池底部距离为74 mm。由图6可知,汇流条根部到电池底部的距离是Z。因此,计算汇流条根部到电池底部的距离公式为:

Z=Z3-B×(Z3-Y)/X=

(Z1×1.575+74)(1-B/X)+BY/X。

(7)

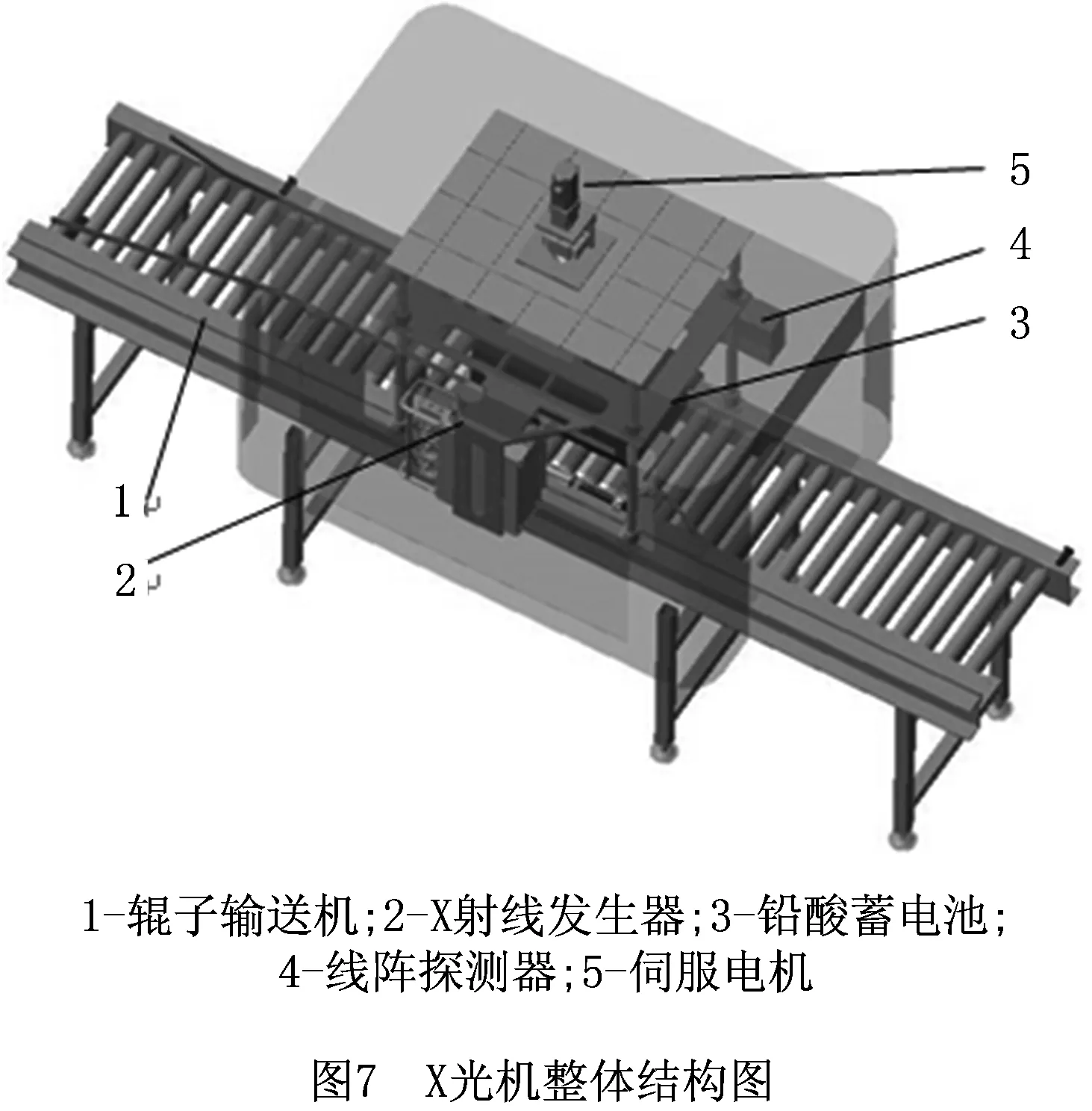

检测汇流条高度的X光机整体结构如图7[14]所示。当一个电池(电池不能侧面朝下或倒置,以免酸液流出危险)通过辊子输送机进入汇流条高度测量装置,处在X射线扫描的有效范围时,伺服电机带动图像采集器由上而下或者由下而上扫描。扫描完毕后,电池通过辊子输送机离开,接着扫描下一个电池。利用X光源与线阵探测器一起移动,使得一个行程向下移动到下限位置和向上移动回位可扫描两个电池,这种设计提高了工作效率和节约能源。X光机运动控制系统采用运动控制卡+工控机架构,通过QT开发工具和C++编程语言进行系统程序的开发,系统功能包括操作管理功能、数据处理功能和通信功能。其中操作管理功能包括运动测试、运行控制、故障检测等操作;数据处理功能包括调整图像处理参数、计算废旧铅酸蓄电池汇流条高度、统计运行效率等;通信功能包括传送高度数据到下游设备以及X光机与主控室间的网络通讯。

2.2 切割、翻转与振动分离工艺

废LAB经过X光机精准测量汇流条高度后,将高度信息传送给刀片升降装置,采用液压缸进行调节,保证刀口与汇流条根部持平。侧压和下压装置将电池压紧固定后,通过推送装置将电池推至刀片处切割,将上盖与电池下半部分完全分离。上盖推送装置将上盖推送到上盖输送带,电池的下半部分通过翻转设备进行180°翻转,倒出稀硫酸,同时使下槽体开口向下,使稀硫酸完全进入稀硫酸收集槽。然后,槽体和极群组通过振动分离设备上下振动,从而实现槽体与极群组连续振动分离,分别进入振动装置下方的极群组收集槽和槽体收集槽。电池切割、翻转与振动分离设备采用可编程逻辑控制器(Programmable Logic Controller, PLC)系统精准控制,结构图如图8所示。

2.3 破碎分选工艺

经过切割、翻转和振动后,电池被拆解为四组分,然后经过输送带分别输送到各自的收集系统,采用材料密度和颗粒度进行物理方式细分,其过程如图3所示。至此,废LAB通过精细拆解方法—切割分选工艺,分解为6种材料:塑料、隔板、Pb-Ca合金、Pb-Sb合金、铅膏和稀硫酸。

切割分选工艺设备上方均设置集气设施,拆解过程中产生的铅尘经过集气装置,送往除尘系统即布袋除尘,除尘效率为98%,除尘后由20 m高排气筒外排;硫酸雾经过酸雾收集装置(集气率98.5%)送往脱硫反应釜回用不外排。生产废水经处理后循环使用。该拆解工艺分别对上盖部分、极群组、槽体实施破碎分选,与破碎分选工艺相比,大幅度节省了破碎分选设备能耗,减少了酸雾的形成,降低了噪声,改善了车间环境,降低了废气和噪声对人体的危害。

3 拆解工艺收益对比分析

根据拆解收益模型对废LAB的CX工艺和切割分选工艺进行成本—收益分析,验证了切割分选工艺提高废LAB的资源化利用程度和经济效益。分别选用湖北某公司的CX工艺、贵州某公司的切割分选工艺(简称CS工艺),对废LAB的年处理量均为20万吨,从两个公司获取相关数据,采用式(6)进行拆解收益对比分析。

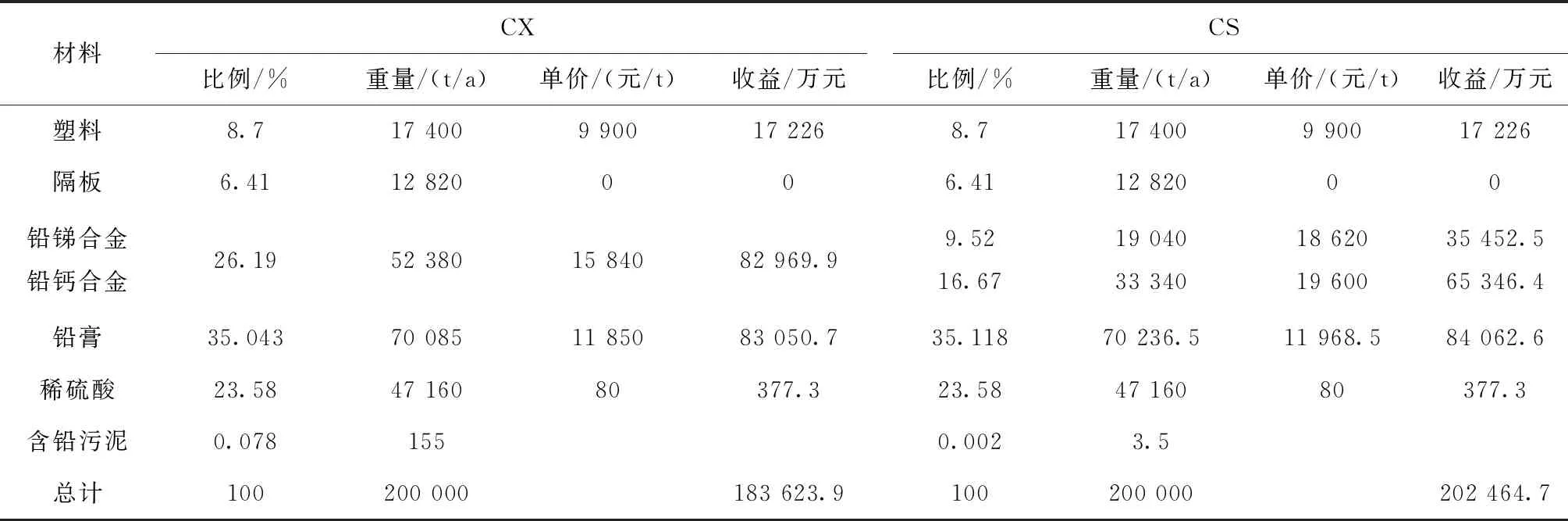

CX工艺和CS工艺经拆解分选后的材料回收收益如表1所示。CX工艺得到的材料有铅膏、隔板、稀硫酸、铅合金和塑料5种;还有0.078%的含铅污泥损耗,由于分离不彻底,其中含有铅膏、塑料等杂质,后续掺入到铅膏中进行处理。CS工艺得到的材料有铅膏、塑料、隔板、Pb-Sb合金、Pb-Ca合金和稀硫酸6种;还有不足0.002%的含铅污泥损耗,作为固体废物,交由资质处理单位进行处理。隔板交给相关单位进行处理回收利用。与CX工艺相比,CS工艺分离了铅锑合金与铅钙合金,铅合金收益增加17 829万元,提高了21.5%。含铅污泥重量减少151.5 t,铅膏分离程度提高了0.076%,铅膏的单价提高了1%,收益也增加了1011.9万元,提高了1.2%。

CX工艺是将整只废LAB进行破碎,分选得到铅膏与铅合金。后续处理工艺将铅合金与脱硫铅膏混合熔炼后,去除金属杂质得到还原铅,再精炼得到铅锭,有色金属(Sb、Sn、Se等)回收利用率基本为0%,产生新的废弃物铅渣占铅合金总量的7%。分选得到的铅膏含有杂质,采用碳酸钠进行湿法脱硫,脱硫率大于90%,脱硫不彻底,铅膏通过高温冶炼成还原铅,也产生新的废弃物铅渣。铅的回收效率约为98%,共产生铅渣8 000 t/a,含铅率<2%。

CS工艺则通过切割汇流条根部,将铅合金进行了分离。后续处理工艺将Pb-Sb与Pb-Ca合金分别低温熔炼得到生产电池的原料:Pb-Sb合金与Pb-Ca合金,并且有色金属(Sb、Sn、Se等)回收利用率达到95%。从表1可以看出,CS工艺显著提高了合金铅的价值,平均每吨高出21%,避免了严重的资源浪费和环境污染。由于分选得到的铅膏纯度高,降低了后续铅膏脱硫成本,回收价格平均每吨高出1%。纯净的铅膏则采用氨基和含碳物质进行湿法脱硫[13],脱硫率大于99%,而且充分利用尾气CO2进行二次废物循环利用,杜绝了硫和碳的排放,获得了比硫酸钠附加值更高的副产物硫酸铵。脱硫铅膏经过中低温煅烧得到生产电池的原料氧化铅,改变了传统工艺由铅膏—精铅—氧化铅模式,而直接由铅膏得到氧化铅。铅总回收效率>99%,共产生铅渣876.904 t/a,含铅率0.43%。与CX工艺相比,CS工艺的拆解材料回收总收益高出10.3%。

表1 CX工艺和CS工艺拆解回收材料收益

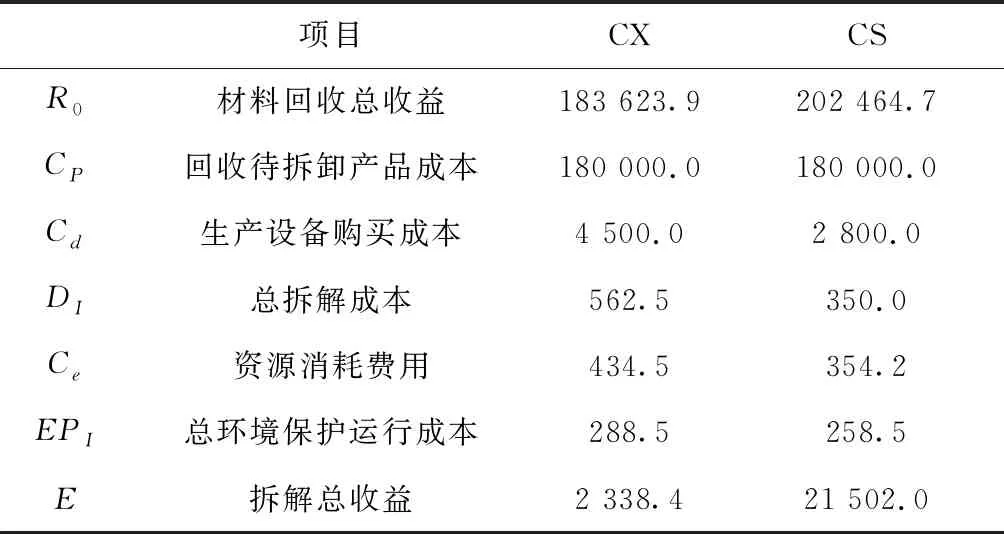

CX工艺和CS工艺拆解回收指标值如表2所示。CX工艺引进意大利Merloni公司的预处理工艺CX型废旧电池集成系统,售价4 500万元。CS工艺采用自主研究开发的专利设备精细拆解系统,售价2 800万元。与CX工艺相比,CS工艺的拆解总成本DI降低了37.8%。资源消耗费用Ce主要包括生产用水和生产用电的消耗,与CX工艺相比,CS工艺的资源消耗费用Ce降低18.5%,环境保护运行总成本EPI降低10.4%,拆解总收益E每年高出820%。

表2 CX工艺和CS工艺拆解回收指标值 万元/年

4 结束语

由于拆解回收过程中的成本、材料和资源价格受市场变动的影响,实际收益会发生波动。然而,所有的对比数据是一致的,因此该收益数据仍然能够反映废LAB拆解收益的变化。本文提出的精细拆解方法—切割分选工艺具有以下特点和优势:

(1)提高了铅膏的资源利用率和拆解收益 拆解得到了6种材料,增加了材料回收总收益RO,降低了各项成本Ce、Cd、DI、EPI,显著提高了拆解总收益E;并且含铅污泥损耗减少,提高了铅膏的分离程度。

(2)提高了部分资源利用率,降低了固废污染 该切割分选工艺得到纯净的铅锑合金、铅钙合金和铅膏,在后续再生处理工艺中,不仅使有色金属(锑、锡、硒)回收利用率提高了95%,铅渣重量减少了80%,而且铅回收率提高了1%。

本切割分选工艺代替传统的破碎分选工艺,解决了铅锑合金与铅钙合金难分离、铅膏杂质较多的问题,提高了废LAB的资源利用率和拆解收益,减少了固体废物污染,为后续改进铅合金与铅膏的传统工艺模式奠定了坚实的基础。将废旧铅酸蓄电池回收处理同再生材料制造相结合,所生产得到的铅合金、氧化铅和铅碳等产品直接纳入到制造蓄电池产品的生产链中,不仅提高了原料利用率,还在节能减排方面具有较高的经济和环境价值,有益于铅酸蓄电池制造产业和再生铅产业的可持续发展,促进了工业可持续发展和循环经济的健康发展。在此基础上,设计和制造了自动化拆解设备,为企业推广应用也奠定了坚实的基础。本文采用经济分析方法评估拆解工艺系统,后续工作将考虑非市场经济的投入,更全面地评估拆解工艺系统的环境和经济效益。