煤矿提升机液压制动系统状态监测技术研究

2021-01-14程刚

程 刚

(晋城煤业集团 古书院矿人力资源部职工教育培训中心,山西 晋城 048000)

煤炭作为我国重要的能源组成,在发电、化工、冶金中广泛应用。立井提升机作为煤矿最重要的运输设备,承载煤炭、物料、人员的运输,其安全可靠性直接影响煤矿的经济和社会效益。近几年,提升机造成生产事故的发生仍存在,大部分为制动系统的故障,常见的有提升机坠罐、滑动和过卷事故。国内煤矿主要采用预防维修方法,一般定时间对设备进行维修,致使在实际过程中出现欠维修或过剩维修的情况。但是在提升机实际运转中,有的故障不能通过维修进行发现,从而造成设备拆卸频繁、故障率高、维修效率低等问题。因此,本文研究煤矿提升机液压制动系统状态监测技术,基于液压制动控制系统结构,确定了煤矿提升机液压制动系统监测参数,并设计了各参数监测方案。研究为减少设备的维修、节约检修成本提供了技术支持。

1 液压制动控制系统结构

液压制动控制系统主要包括执行装置和动力装置,系统功能[1-3]:①能够对液压制动系统的运转状态进行监测,主要是盘式制动闸制动盘偏摆量、空动时间、闸瓦间隙,液压站油泵电机电流、油压、油温等进行监测;②能够自主调整主阀电液比例溢流阀,对开合程度进行调节,实现对制动力的可控;③可以对各电磁换向阀进行控制,实现节能;④可以显示制动系统的监测参数、电磁换向阀的状态、滚筒角速度值等,并能够对故障进行报警。

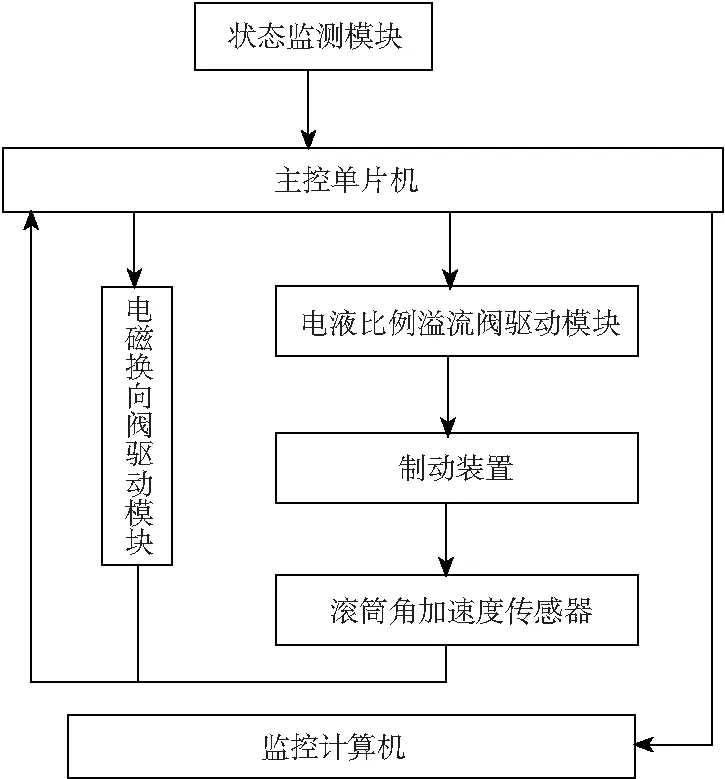

电控系统主要是内部总线和监控计算机,主要有电源系统、设备状态监控、安全控制与监测、润滑站控制与监测、液压站与盘形闸控制监测、动力制动控制与监测、转子回路控制与监测、换向控制与监测、工作模式选择与调绳、提升高度与速度测量、载荷测量及信息集成。根据系统需求,其液压制动控制系统结构如图1所示。

图1 液压制动控制系统结构Fig.1 Structure of hydraulic brake control system

2 液压站和盘式制动闸故障分析

对煤矿提升机液压制动系统进行状态监测,首先要分析其失效的原因,得到其监测的主要参数,主要体现在液压站和盘式制动闸2方面。液压站的故障主要有管内残压过高、电磁法故障、油泵故障等;盘式制动闸故障主要有闸瓦和制动盘摩擦系数降低、闸瓦间隙过大、蝶形弹簧刚度变化等[4-5]。

通过对盘式制动闸的制动力矩进行分析,得其公式为:

(1)

式中,Mz为盘式制动闸制动力矩;n为闸瓦副数;Rm为制动盘平均摩擦半径;fi为闸瓦与制动盘的摩擦系数;Ni为闸瓦向制动盘施加的正压力。

由式(1)可知,当煤矿提升机液压制动系统结构给定后,其闸瓦副数和制动盘平均摩擦半径已确定,则影响制动力矩的参数只有闸瓦摩擦系数和制动盘的正压力。正压力的计算公式:

N=(KΔ0-F2)-P3A

(2)

式中,N为闸瓦向制动盘施加的正压力;A为盘式制动闸油缸面积;P3为盘式制动闸油缸残压;F2为盘式制动闸活塞运动阻力;Δ0为制动闸油压为0时的预压量;K为蝶形弹簧刚度系数。

由式(2)可知,当盘式制动闸油缸面积确定时,影响正压力的因素为:闸瓦摩擦系数、闸瓦间隙与弹簧预压量、闸瓦间隙和空动时间、弹簧刚度系数、油缸工作腔残压和制动盘偏摆量。

闸瓦间隙、弹簧预压量和蝶形弹簧刚度的关系:

(3)

式中,Δi为第i个闸的闸瓦间隙;K为蝶形弹簧刚度系数;Fi为第i个闸的弹簧力;xi为第i个闸的弹簧预压量。

通常采用对液压油油压的测量来计算弹簧刚度。制动开始时,力的平衡方程为:

Kxi=Ft-Fz

(4)

式中,Ft为运动阻力;Fz为贴闸油压。

如贴闸完成时,制动获得最大制动压力,其平衡方程为:

Nmax=Kxi-Fc-Fz=Ft-Fc

(5)

式中,Fc为盘式制动闸贴闸时的残压;Nmax为最大制动压力。

松闸时,平衡力方程为:

Kxi=Fk-Fz

(6)

式中,Fk为开闸油压。

由式(4)—式(6)可得,弹簧刚度计算公式为:

(7)

由式(7)可知,蝶形弹簧刚度可由闸瓦间隙和油压求得。

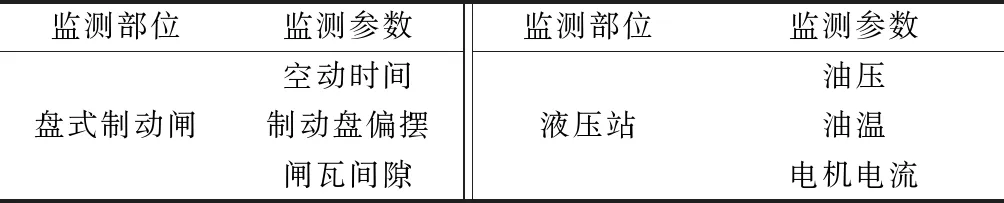

综合分析可知,煤矿提升机液压制动系统监测参数见表1。

表1 煤矿提升机液压制动系统监测参数Tab.1 Monitoring parameters of hydraulic brake system of mine hoist

3 监测方案设计

3.1 液压站监测设计

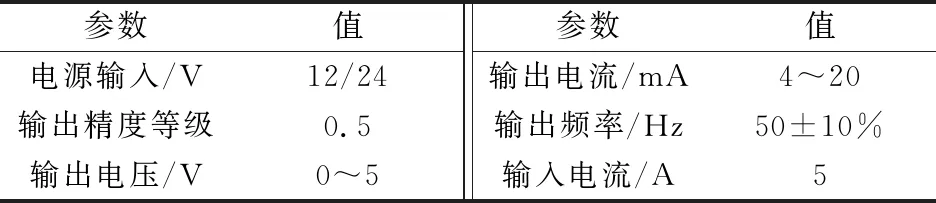

(1)泵用电机电流监测。主要目的为防止泵的电机损坏,采用BS41-N型交流传感器串联在电动机定子电流的感应回路中进行测量[5-6]。泵用电机电流监测参数见表2。

表2 泵用电机电流监测参数Tab.2 Pump motor current monitoring parameters

(2)液压站油温监测。油温过高,会使系统产热过大,致使液压站电磁阀器件损坏;油温过低,会使液压油黏稠度增大,致使油路阻塞,造成制动失效。本文采用Pt100型温度传感器对液压站油温进行监测,Pt100型温度传感器主要参数:精度等级为0.2级,输出电压为0~5 V,输入电压为7.5~30.0 V,量程为-200~200 ℃。

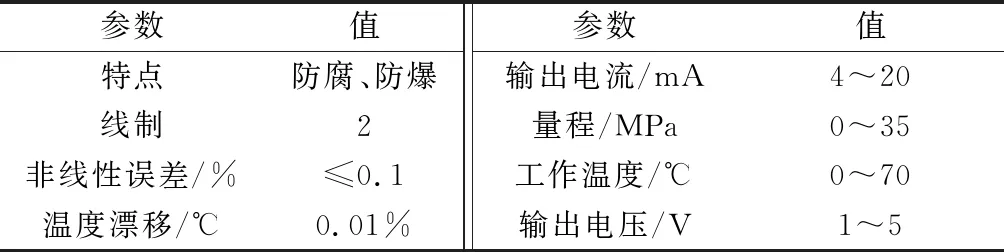

(3)液压站工作油压监测。本文选择CYB-20型压力传感器对液压站工作油压进行监测,该传感器具有稳定性好、准确度高、体积小、防爆等特点,可以通过螺纹直接连接在液压油出口处。CYB-20型压力传感器参数见表3。

表3 CYB-20型压力传感器参数Tab.3 Pressure sensing parameters of CYB-20

3.2 盘式制动闸监测设计

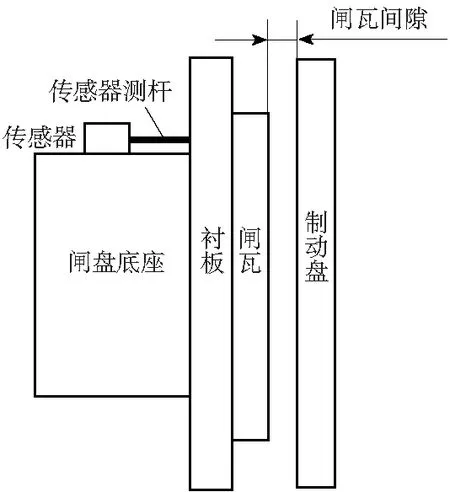

(1)制动盘偏摆量监测。本文采用2个非接触式电涡流传感器来监测制动盘偏摆量。传感器安装位置如图2所示,通过2个传感器的数值的变化来计算制动盘偏摆量[7-10]。

非接触式电涡流传感器参数:工作温度-25~85 ℃,可长时间工作,动态频率为0~10 kHz,输出电流≤12 mA,输出电压1~5 V,供电电压12~30 V,非线性误差≤±1%,量程为4 mm。

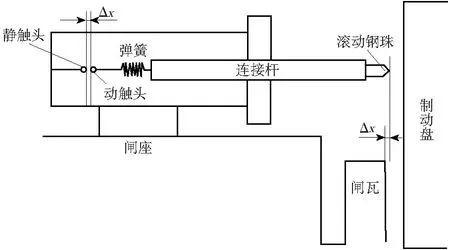

(2)空动时间监测。本文采用虚拟仪器和机械装置的方法对空动时间进行监测。机械安装位置如图3所示。

图2 非接触式电涡流传感器安装位置Fig.2 Installation position of non-contact eddy current sensor

图3 机械安装位置Fig.3 Mechanical installation position

空动时间测量电路如图4所示。图4中,K1为安全回路的开关信号;K2为机械装置产生的贴闸信号(结束信号);U1为整流控制光电隔离装置;Q1为可控硅;Q2和Q3为三极管。

图4 空动时间测量电路Fig.4 Measurement circuit of idle time

(3)闸瓦间隙监测。本文采用差动式位移传感器对闸瓦间隙进行监测,传感器的安装位置如图5所示。主要采用W-DCD10型位移传感器,具有工作可靠、结构简单、灵敏度高、频带宽、线性度高等特点。W-DCD10型位移传感器参数:温度漂移为0.03% ℃,工作温度为-10~60 ℃,可长时间工作,开机特性为免预热,动态频率为0~200 Hz,输出电流为4~20 A,输出电压为0~5 V,供电电压为9~24 V,精度等级为0.5%,量程为10 mm。

图5 传感器的安装位置Fig.5 Installation position of sensor

4 监测模块总体结构

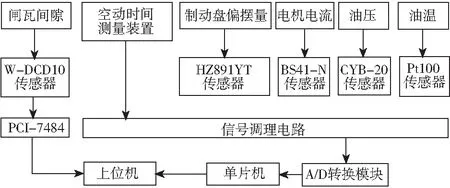

监测模块总体结构如图6所示。由制动盘偏摆传感器、空动时间测量电路、电流传感器、压力传感器、温度传感器输出的电流信号,由信号调理电路转化为0~3 V的电压,并传输到A/D转换模块中,然后再转化为数字量,输入到主控单片机中,最终,所有数据在上位机进行显示和处理。

图6 监测模块总体结构Fig.6 Overall structure of monitoring module

5 结论

研究了煤矿提升机液压制动系统状态监测技术,分析了液压制动控制系统结构,分析了煤矿提升机液压制动系统监测参数,对相关技术监测参数进行了设计,并给出了相关传感器的选型。研究确保了煤矿的安全生产。