浅谈1.8L缸体生产线共线改造情况

2021-01-13梁作通蔡启玲赵日丹

梁作通,蔡启玲,赵日丹

(柳州五菱柳机动力有限公司,广西 柳州545005)

0 前言

随着汽车车型的更新换代越来越快,原来大批量生产也逐渐转变为多车型小批量生产。为适应市场变化,多品种共线生产成为一个趋势。缸体作为发动机的核心部件,也加入到了共线生产的发展潮流中。

我司根据市场需要,在1.8 L系列发动机平台的基础上开发了2.0 L系列发动机,需要在现有1.8 L缸体生产线基础上进行共线改造,实现1.8 L和2.0 L缸体共线生产。

1 1.8L缸体的外观与生产线

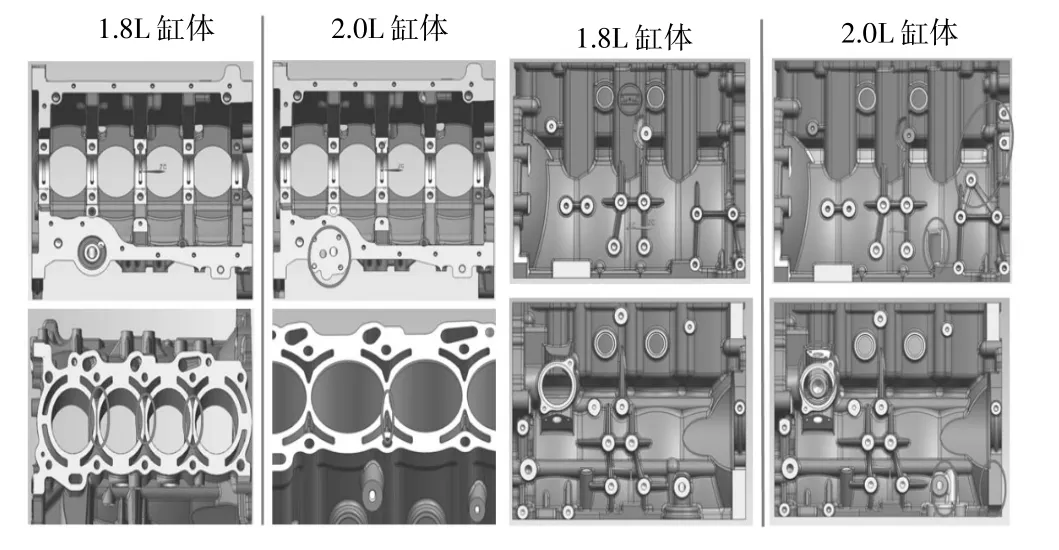

1.1 1.8 L缸体与2.0 L缸体外观主要区别简述

1.8 L缸体与2.0 L缸体外观主要区别是缸体高度、缸孔孔径、进排气侧面、油底壳面局部以及缸盖结合面局部加工不一样,如图1所示。

图1 区别图

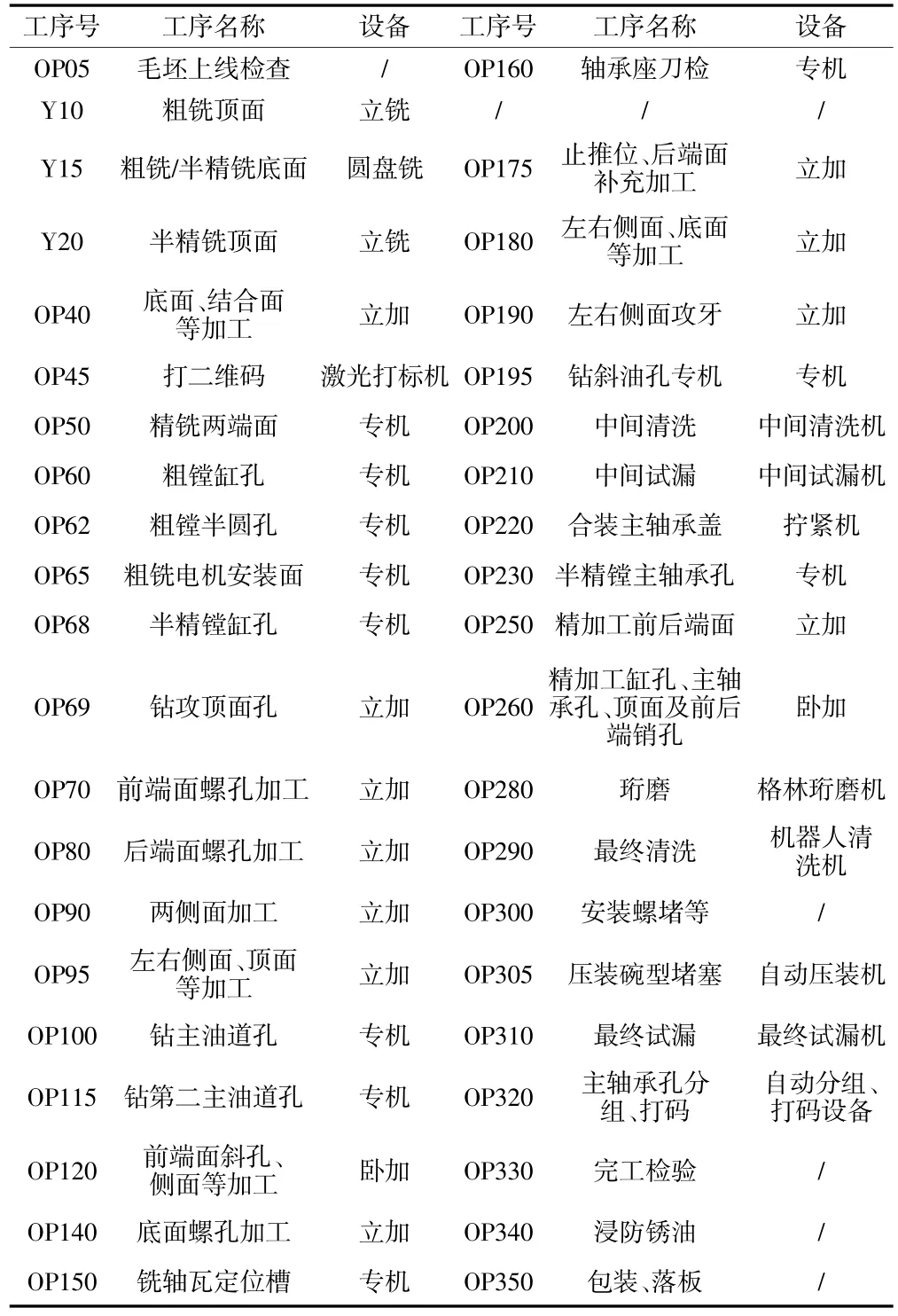

1.2 1.8L缸体生产线简述

我司1.8L缸体生产线是由专机、立式加工中心、卧式加工中心、辅机构成的普通生产线,产线设备40多台,41道加工工序。1.8 L缸体工艺流程及设备配置见表1。

表11 .8L缸体工艺流程及设备配置

2 共线改造工艺方案

2.1 工艺流程方案

1.8 L和2.0 L缸体外形大致相近,加工定位方式一致,主要是顶部高度及进排气面差异,机加工艺流程整体不变,但需对2.0 L缸体的不同点及加工难点进行工艺调整。经分析,加工难点引起的工艺调整主要集中在以下几点:

(1)1.8 L缸体的铸造工艺与2.0 L缸体的铸造工艺不一样,1.8 L缸孔和内腔是整体泥芯铸造,2.0 L缸孔是分体组合泥芯铸造。铸造工艺的变化,导致原有粗基准定位加工方式不能满足兼容2种系列缸体的加工,需要调整粗基准加工方式。粗基准由原来的三个定位平面+缸孔分中改为1/5轴承座平面+缸孔分中+第3轴承座分中。通过新购1.8 L和2.0 L缸体粗基准共用开坯夹具,并配合加高立式加工中心,实现2种缸体共用机床及夹具。

(2)1.8 L缸体和2.0 L缸体的缸间距一致,但2.0 L缸体缸孔孔径更大,造成壁厚不一致,原来1.8L缸体可以抵抗的珩磨变形量,2.0 L缸体不一定能。需要调整珩磨工艺,由原来的粗精同轴珩磨升级为粗精分轴珩磨,增加平台珩。通过粗精分轴珩磨的时间间隔,减少粗珩磨应力和粗珩残留热量。

(3)2.0 L缸体顶面增加了交叉的细长孔加工,孔径Φ2,深度30,刀具悬长100 mm。加工极易断刀,且难以取出断的钻头,造成工件直接报废。工艺要求新购高精度刀夹及进口高硬度钻头,并另配高精度加工中心,采用铣平面,做引孔工艺方案保证精度及稳定性。

(4)2.0 L缸体的水道、内腔有新增加工内容,但不影响现有的内试方案,只需对试漏机增加水道、内腔封堵,并增加不同机型试漏程序,即可实现1.8 L和2.0 L缸体共用试漏机。

2.2 设备/工装/夹具改造方案

夹具改造方案:2.0 L缸体外观与1.8 L缸体外观相差不大,2.0 L缸体新增加工内容相对常规无三维孔等特殊加工要求,夹具只需对夹紧压头进行修改,机滤部位干涉进行修磨,即可达到夹具共用的目的。

设备改造方案:设备改造主要分为专机、数控加工设备、辅机三部分。

因专机加工时多是采用油底壳面及其面定位销孔定位,2.0 L缸体变高无影响,只是孔径变化引起部分利用缸孔进行预定位的专机需要更换预定位圆柱,在机滤器位置限位或夹紧的夹具进行干涉修磨,以及缸孔孔径变化引起专机刀具更换,改造难度小。

数控加工设备改造主要是珩磨设备的改造,需要通过更改或新增程序,变更珩磨参数,并搭配粗精分轴的珩磨头,将原来的1轴珩磨1/3缸孔,2轴珩磨2/4缸孔珩磨工艺改为1轴粗珩4个缸孔,2轴精珩、平台珩4个缸孔,实现粗精珩分轴珩磨。其余设备只需新购刀具、重新编程即可同时满足两种系列缸体的加工。

辅机改造是本次共线改造的难点之一,1.8 L缸体生产线的辅机共8台,其中改造难度最大、改造周期最长的是2台试漏机,需原厂家协助,其余设备则由我司自行改造。辅机共线改造方案,详见表2。

表2 辅机共线改造方案

2.3 共线防错方案

多机型多批次切换必然需要做好机型防错方案,否则极易造成混料或者加工废品。

针对同系列机型防错主要采取首末件挂牌流转+区别点目视管理+完工检100%目视检查区别点。

针对不同系列机型防错主要采用上线开坯工序夹具防错+首末件挂牌流转+区别点目视管理+设备/刀具换型防错+完工检100%目视检查区别点+自动分组、打码设备不同测量方式实现防错。其中自动分组、打码设备的不同测量方式,可实现不同机型防错,并帮助实现落板精确追溯、批次追溯的目的。

3 共线改造方案实施情况

根据改造方案,目前所有的改造项目均已完成,工艺调整也已完成。其中夹具干涉改造7套,重新设计制造1套,外购开坯夹具1套,设备改造8台。

工艺调整3处:

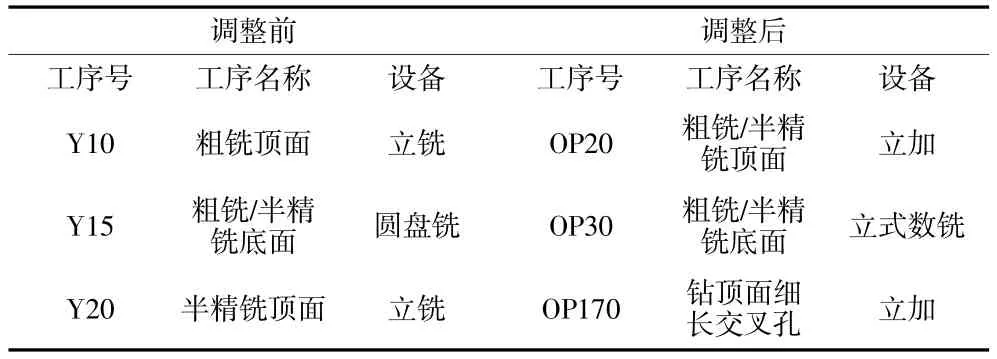

(1)开坯定位方式调整,采用1/5轴承座平面+缸孔分中+第3轴承座分中,外购整体式分中开坯夹具配合立式加工中心,将加工工艺由粗铣顶面—粗铣/半精铣底面—半精铣顶面改为半精铣顶面—半精铣底面(见表3),且调整后工序过程能力Cmk≥1.67。

(2)调用1台立式加工中心,配合日本进口刀夹、钻头专门加工交叉细长孔(表3),并制定每80件强制换刀要求,将2.0L缸体顶面交叉孔断刀造成的废品概率控制在万分之三以内。

(3)珩磨工艺的调整。珩磨工艺未调整前1.8 L缸体缸孔孔径公差要求是(+0.013/0),粗精同轴珩磨不能完全保证珩磨孔径符合公差,需经常更换油石才能改善孔径控制。且1.8 L缸体缸孔壁厚是7.5 mm,缸孔间厚度8.5 mm,而2.0 L缸体缸孔壁厚只有5 mm,缸孔间厚度6 mm。在珩磨缸孔形貌参数要求、缸体材料、珩磨油石相同情况下,2.0 L缸体缸孔变形量更大。粗精珩分轴珩磨后,粗珩产生的应力,缸体有短暂时间释放掉部分,且精珩时采用双涨刀机构珩磨头,精珩完成后,利用涨刀机构将平台珩油石涨出进行二次修磨,改善缸孔形貌参数、圆度、圆柱度。孔径控制也不需使用双轴同时保证,单轴控制保证即可。此次珩磨工艺调整升级由我司内部改造完成。

表3 工艺调整前后对比

4 共线改造成果

1.8 L缸体生产线共线改造已经实现了4个产品的共线批量生产(其中1.8 L缸体2种,2.0 L缸体2种),目前已进行了多次的批量切换加工,期间还完成了10多种2.0 L缸体衍生产品的试制,改造后产线兼容能力极强。

换型时间:据统计,目前产品换型时间可以控制在2个小时之内,可根据生产计划,实现快速切换、不间断生产。在同平台缸体加工情况下,普通产线换型比自动化产线换型更有优势,换型调试时间也更快。

质量情况:挑选28项关键/重要尺寸做过程能力分析,采集数据显示Cpk≥ 1.67的8项,1.33≤Cpk<1.67的14项,1.0≤ Cpk<1.33的6项。夹具改进及刀具变化对产线加工稳定性影响不明显。

工艺调整:粗基准定位变更后,开坯加工工序减少且合并在主产线上(原来开坯在另外车间,缸体需要落板、搬运),每班可减少1人。珩磨工艺提升后,珩磨不合格率由千分之二降低到万分之二。

经济效益:本次1.8 L缸体生产线共线改造工装设备成本控制在35万内,主要费用是新购开坯夹具10万,2台试漏机改造11万,一套珩磨头等刀具7万,内部设计改造设备/夹具5万。通过少量投资即可实现两种不同系列产品的线生产,经济效益很显著,投资风险也小。

5 结束语

本次共线改造的成功主要得益于产品的平台化,定位方式的通用化,其次是成熟、灵活的工艺设备及夹具方案,如采用机器人式清洗机,采用CNC+导条镗刀方式加工曲轴孔,精加工前夹具夹紧位置多为半圆孔、顶面等。