某型货车驱动桥壳的静力学和模态分析

2021-01-13沈仙法

姚 奇,沈仙法

(三江学院机械与电气工程学院,南京210012)

0 引言

驱动桥壳是货车的重要部件,它的强度和质量将直接影响车辆的性能和质量。采用传统方法设计驱动桥壳,生产成本高,开发周期长。同时由于驱动桥壳形状复杂,传统方法很难准确计算出作用在驱动桥壳各个位置的应力和变形,而采用有限元的分析方法将会解决这一不足,并且能够缩短产品开发周期,节省试验成本[1-3]。因此,本文将采用有限元法研究某型货车驱动桥壳的力学性能。

1 驱动桥壳结构设计

驱动桥壳是主减速器,差速器和半轴的基础件与支承机构,并通过车辆的左右半轴与车轮固定,同时支撑车架以上部件的质量,将地面通过车轮传来的力和力矩传递给车架。当车辆一侧驱动轮通过高低不平的地面低洼处时,整个驱动桥和车身都要发生倾斜与侧偏,车身振动频率加大,此时要保证车辆安全与可靠,就必须要求驱动桥壳具有良好的刚度和强度。驱动桥壳从结构形式上分为整体式与断开式两种。根据某型货车的使用路况,此次主要针对整体式驱动桥壳。

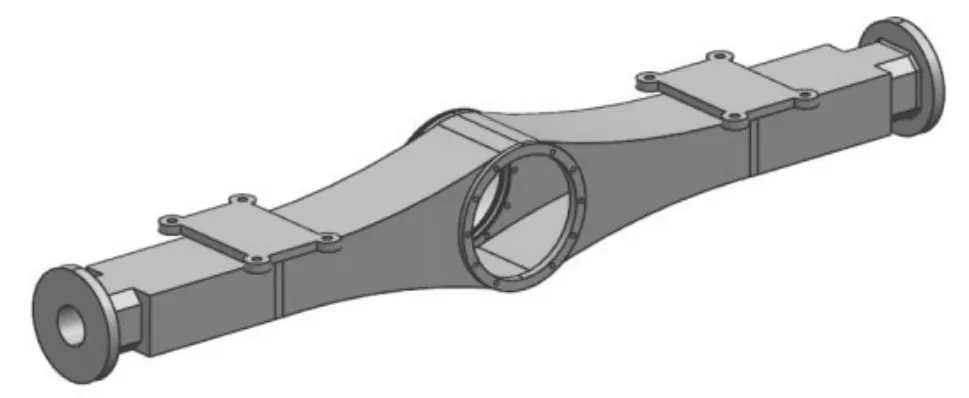

在UG中进行驱动桥壳三维建模和装配,然后进行约束验证和干涉测试,其三维模型如图1所示。

图1 驱动桥壳三维模型

2 驱动桥壳静力学分析

2.1 有限元模型

为了节省有限元分析时间,对螺纹孔、放油孔和小倒角等不重要结构进行了简化和删除,以达到最佳计算和分析结果,再导入Hypermesh有限元分析软件中进行材料参数设置,如表1所示。然后对驱动桥壳进行网格划分,网格大小为5 mm。再按照一般台架试验的原理和步骤,确定边界条件和加载方式[4-6]。载荷平均施加在桥壳两边的对称连接杆上,两端定点约束,一端约束-X轴方向,另一端约束为+Y的转动方向,满载工况。

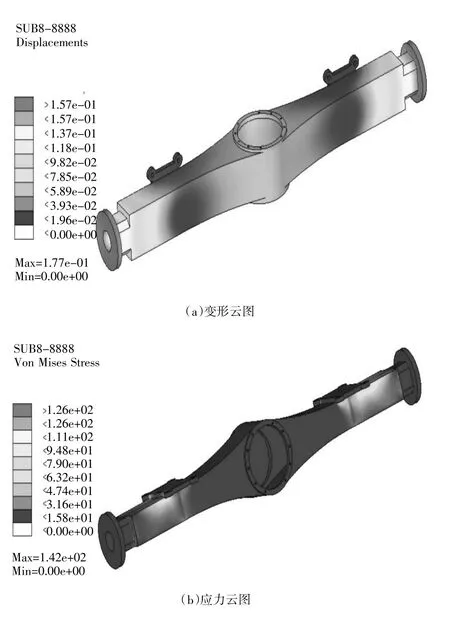

表1 桥壳主体材料参数

2.2 静力学分析结果与讨论

通过仿真计算,结果如图2所示。从图中可以看出,满载工况下,桥壳最大变形出现在桥壳中间位置,为0.216 mm,最大单位变形量为0.204 mm/m,远小于桥壳的许用变形量1.5 mm/m[7]。其最大应力为45.2 MPa,小于其屈服极限380 MPa。

图2 静力学分析结果

3 不同工况下的有限元分析

3.1 最大牵引力

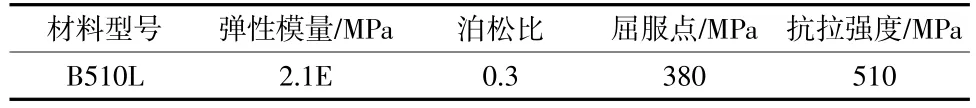

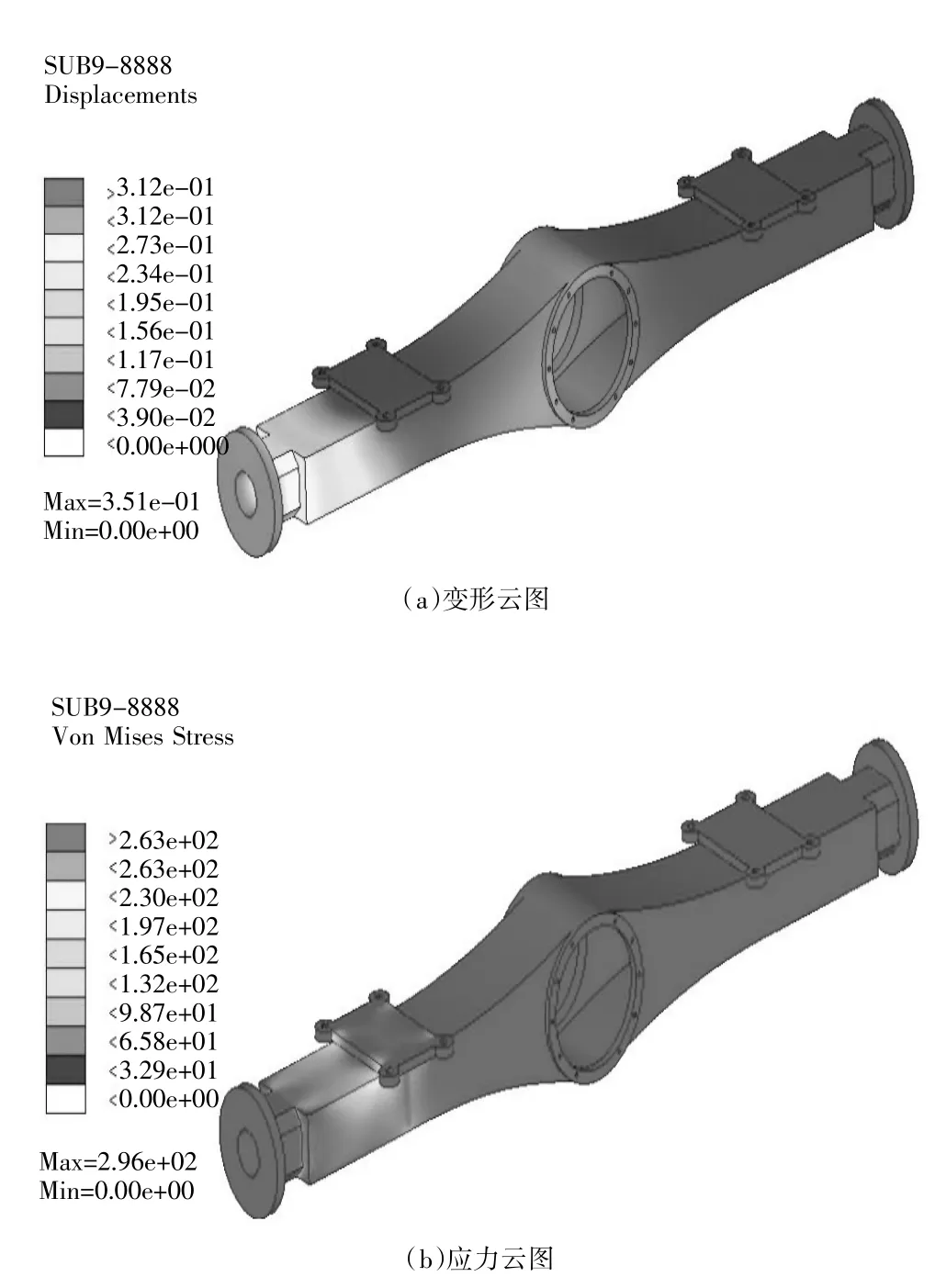

牵引力最大工况下,车辆处于满载工况。此时,约束方式为两端支点约束,两侧轮距处设立两个对称支点,左右同时约束X、Y、Z方向的转动与移动。在两制动轮盘处施加牵引力,通过求解获得桥壳的变形和应力云图,如图3所示。从图中可以看出,桥壳最大变形出现在板弹簧安装处,为0.371 mm,最大单位变形量0.20 mm/m,小于桥壳的许用变形量1.5 mm/m。最大应力为312 MPa,小于材料的屈服极限380 MPa。

3.2 最大制动力

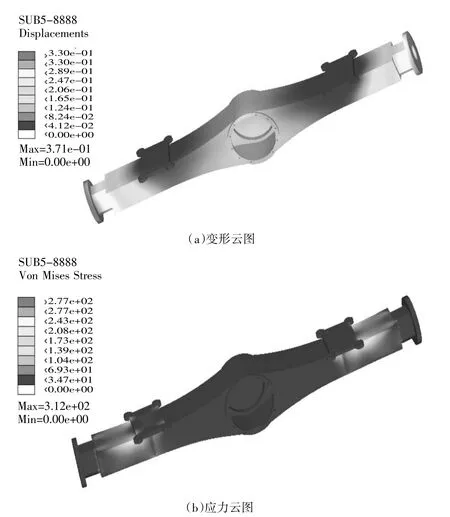

制动力最大工况是指车辆满载正常行驶时紧急制动,车辆不发生侧偏、侧滑,车轮不抱死时的工况。通过求解获得桥壳的变形和应力云图,如图4所示。从图中可以看出,桥壳的最大变形量为0.177 mm,最大单位变形量为0.097 mm/m,小于桥壳的许用变形量1.5 mm/m。最大应力为142 MPa,小于材料的屈服极限380 MPa。

图3 最大牵引力时分析结果

图4 最大制动力时分析结果

3.3 最大侧向力

侧向力最大工况是指车辆遇到路面湿滑,车轮与地面的附着力下降,或者制动时一侧车轮抱死时,车桥全部荷重由发生侧滑一侧的车轮承担。这种工况对驱动桥的刚度和强度要求很高,应尽量避免。通过求解获得桥壳的变形和应力云图,如图5所示。从图中可以看出,最大变形量为0.351 mm,最大单位变形量0.193 mm/m,小于其许用变形量1.5 mm/m。最大应力为296 MPa,也小于材料的屈服极限380 MPa。

图5 最大侧向力时分析结果

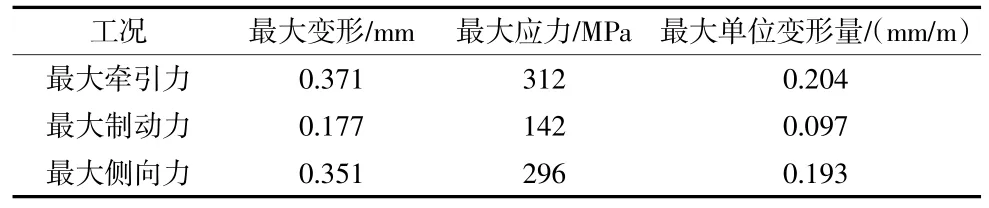

桥壳在三种工况下的最大变形和最大应力比较如表2所示。

表2 三种工况下应力值与变形量

从表2可看出,三种工况条件下的最大变形和最大应力为0.371 mm和312 MPa,且单位变形量都小于1.5 mm/m,符合安全标准。驱动桥壳的最大应力都出现在轮毂内轴承中间位置,最大牵引力和最大侧向力工况下,最大应力虽然较大,但仍小于桥壳的屈服强度380 MPa,因此,驱动桥壳的结构刚度和强度符合要求。

4 驱动桥壳模态分析

4.1 自由模态分析

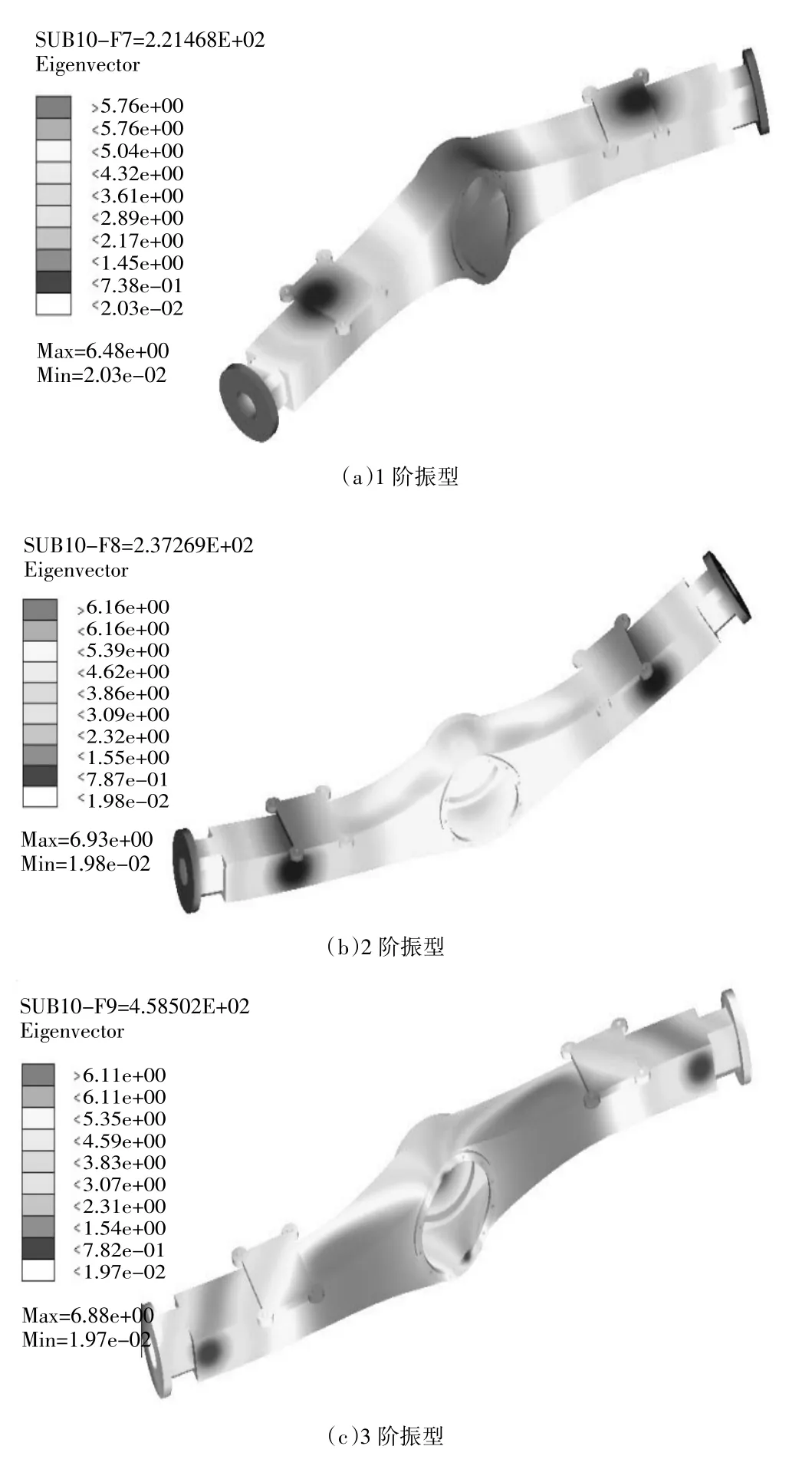

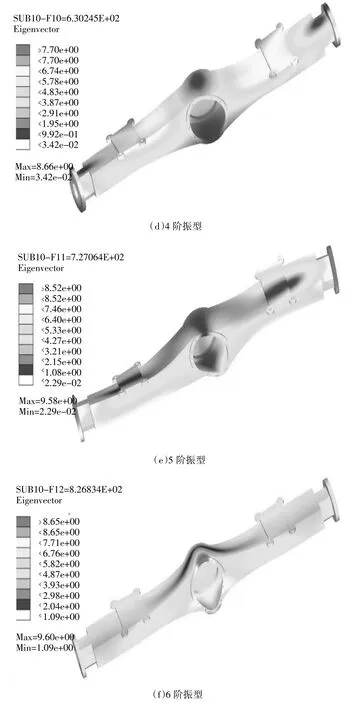

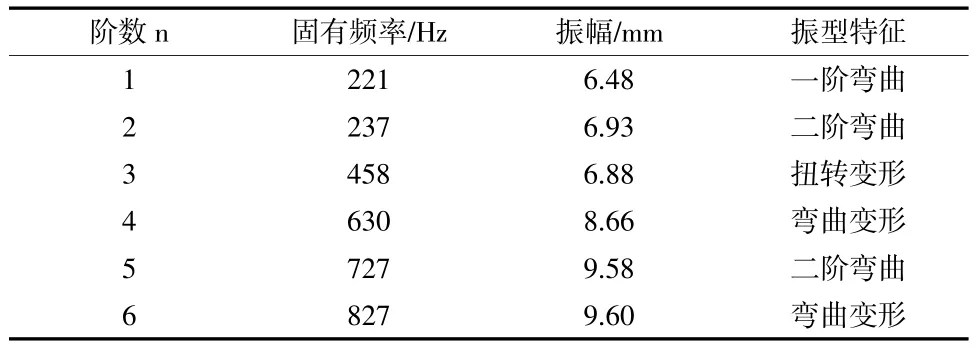

在对驱动桥壳进行自由模态分析时,需要进行模态分析设置[8-9]。本次分析采用的是Direct算法,提取的模态阶数为6,分析频率范围为0 Hz~1×108Hz,不施加外载荷,不对驱动桥壳自由度进行约束。求解后结果如图6和表3所示。

图6 自由模态分析结果

表3 自由模态前6阶固有频率和振型

从图6可以看出,1阶模态下,桥壳在XY平面内发生了一阶弯曲,最大变形在桥壳的中间位置,最大振幅为6.48 mm。2阶模态下,桥壳在XZ平面发生了二阶弯曲,最大变形也在桥壳中间位置,最大振幅为6.93 mm。3阶模态下,桥壳在X方向上出现扭转变形,同样最大单位变形量集中在桥壳中部,最大振幅为6.88 mm。4阶模态下,桥壳在XZ平面内发生了二阶弯曲变形,最大变形集中在桥壳中间的两侧,最大振幅为8.66 mm。5阶模态下,桥壳在XY平面内发生了二阶弯曲变形,最大变形在轴套位置,最大振幅为9.58 mm。6阶模态下,桥壳在XY平面内发生了三阶弯曲变形,最大单位变形量集中在桥壳中间位置的顶端,最大振幅为9.60 mm。

4.2 约束模态分析

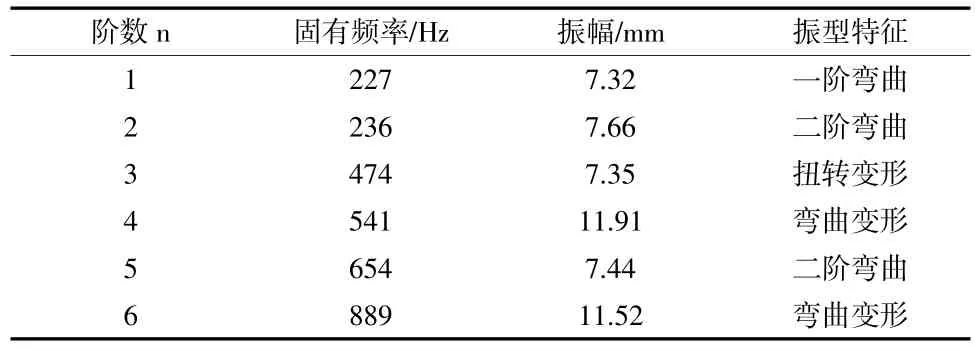

对驱动桥壳圆盘两端施加固定约束,生成了1-6阶的约束模态的频率和振型,如表4所示。

表4 束模态前6阶固有频率和振型

综上所述,驱动桥壳的前6阶固有频率在220~890 Hz之间,振幅在6~12 mm之间。比较两种模态分析结果,驱动桥在自由模态和约束模态下的频率与振型基本相同。但在实际工作过程中,由于桥壳要承受来自地面的力和力矩,所以其频率和振型也会受到轻微的干扰,但基本可以忽略不计。

货车在正常行驶过程中,路面激振是引起车桥出现共振并疲劳失效的重要因素,而路面激振频率一般为0~50 Hz[10],从表3和表4可看出,货车的驱动桥壳前6阶的固有频率远大于此范围,说明驱动桥壳在低阶频率正常行驶时不会产生共振。但因为在前3阶频率下,桥壳发生了变形与扭转,可能导致桥壳无法正常工作,所以后期的优化调整应集中改进变形和应力最大的桥壳位置结构。

5 结论

(1)采用UG软件建立了某型货车驱动桥壳的三维几何模型,再导入到Hypermesh中生成有限元模型,并进行静力学分析,得到其最大变形出现在桥壳中间位置,为0.216 mm,最大单位变形量为0.118 mm/m,最大应力为45.2 MPa。然后分析得到了驱动桥壳在最大牵引力、最大制动力和最大侧向力的三种工况下的最大变形和最大应力分别为0.371 mm、0.177 mm、0.351 mm 和 312 MPa、142 MPa、296 MPa,证明了其结构能够满足刚度和强度要求;

(2)分析了某型货车驱动桥壳在自由模态与约束模态下的固有频率和振型,获得了驱动桥壳的前6阶固有频率值在220~890 Hz之间,其振幅在6~12 mm之间,证明了驱动桥壳在低阶频率正常行驶时不会产生共振现象。