海上钻井平台顶驱齿轮箱技术参数的测量、分析和优化

2021-01-13顾志超高常军

顾志超,高常军

(中海油田服务股份有限公司,天津 300452)

顶部驱动装置,简称顶驱,是钻井平台的关键设备。某钻井平台顶驱在海上经过5 年的钻井作业,出现齿轮箱异响现象,为了排除顶驱齿轮箱故障,我们将顶驱解体,拆下齿轮箱,发现齿轮箱部分轴承座孔磨损。齿轮箱是顶驱的关键部件,由于没有该进口设备的技术参数,严重影响顶驱齿轮箱的修理工作,为了掌握顶驱齿轮箱的技术参数,需测量齿轮箱的技术参数,通过对故障和技术参数的分析,找出故障与技术参数之间的关系,并在齿轮箱修理中优化相关的技术参数。

1 齿轮箱体结构测量和分析

1.1 齿轮箱体结构形式

齿轮箱体见图1。齿轮箱体结构形式分为:整体式外壳与刨分式外壳,本齿轮箱属于整体式外壳结构。

1.2 齿轮箱结构测量和分析

齿轮箱由钢板焊接而成。钢板焊接的钢结构不同于铸钢结构和铸铁结构,铸钢结构和铸铁结构材质硬且脆,不产生塑性变形,受力损坏形式是产生裂纹;而钢板焊接的钢结构韧性较大,受力易变形。为了判断齿轮箱结构是否变形,对齿轮箱进行了测量。

图1 齿轮箱体图

齿轮箱正前面(图1 中前竖直面),对角线尺寸:1 503 mm×1 503 mm。两条对角线尺寸相等,均为1 503 mm。

齿轮箱顶面(图1 中上水平面),对角线尺寸:1 125 mm×1 125 mm。两条对角线尺寸相等,均为1 125 mm。

齿轮箱左侧面,对角线尺寸为:1 273 mm×1 273 mm。两条对角线尺寸相等,均为1 273 mm。

齿轮箱右侧面,对角线尺寸为:1 273 mm ×1 273 mm。两条对角线尺寸相等,均为1 273 mm。

对以上测量数据分析得知,齿轮箱多个面其对角线尺寸相等,因此,我们判断齿轮箱体结构未发生明显变形。

2 齿轮箱轴承座孔测量和技术参数分析

2.1 齿轮箱轴承座孔测量

为了保证测量的精度要求,使用内径百分表测量齿轮箱轴承座孔内径。

测量主动轴前轴承座:测量水平方向和垂直方向的轴承座孔径尺寸。

测量主动轴后轴承座:测量水平方向和垂直方向的轴承座孔径尺寸。

测量传动轴前轴承座:测量水平方向和垂直方向的轴承座孔径尺寸。

测量传动轴后轴承座:测量水平方向和垂直方向的轴承座孔径尺寸。

至于输出轴前轴承座和输出轴后轴承座,这两个轴承分别安装在轴承座套上,轴承座套与齿轮箱用螺栓固定连接,轴承与齿轮箱无相对运动,不存在磨损问题,因此没有必要对这部分尺寸进行测量。

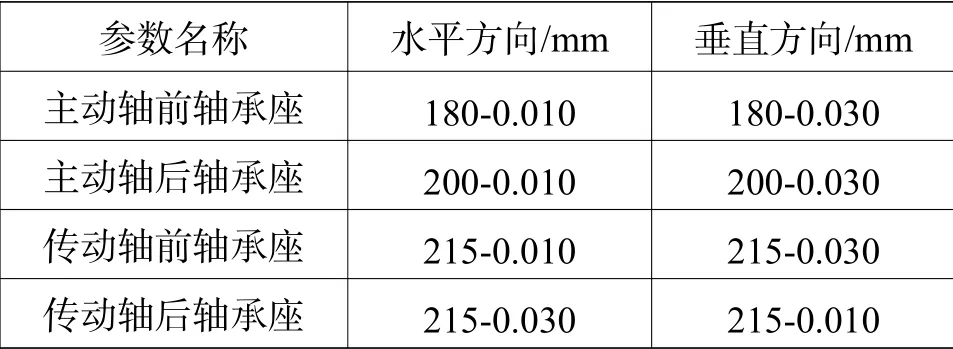

参数测量数据见表1。

表1 测量数据

2.2 齿轮箱轴承座技术参数分析

我们根据轴承座与轴承的公差与配合[1],结合轴承座的磨损状况,进行齿轮箱轴承座技术参数分析。

2.2.1 主动轴前轴承座技术参数分析

表1 的测量数据显示,主动轴前轴承座的最小尺寸φ180+0.005 mm,最大尺寸φ180+0.155 mm。根据轴承的标准公差[1],轴承外径的上偏差为0,轴承外径的最大极限尺寸为φ180 mm。轴承与轴承座的配合间隙偏大。

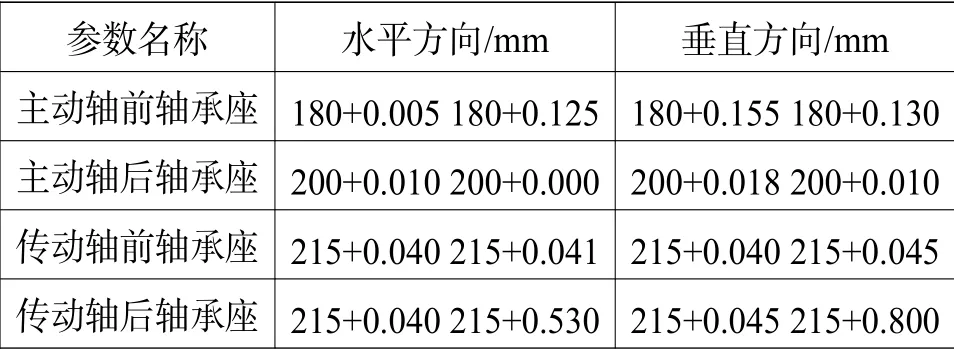

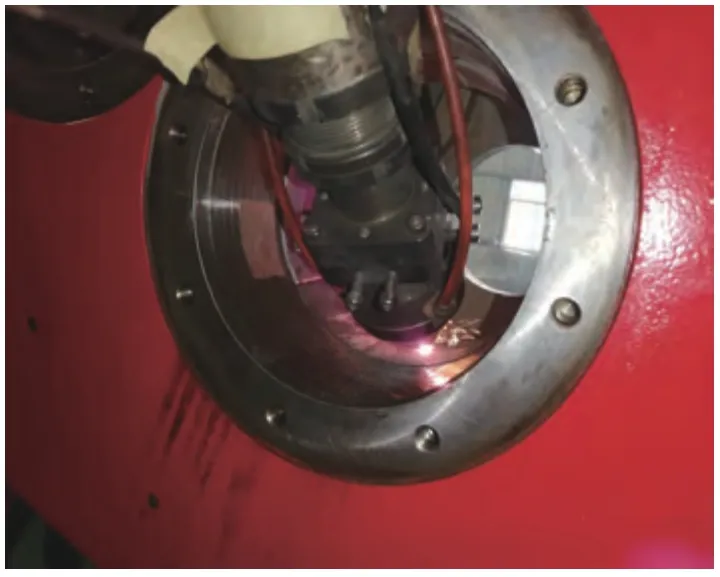

轴承座孔表面状况见图2。

图2 主动轴前轴承座

图2 显示,轴承座表面有磨损,轴承跑外圈,运行时产生异响。

2.2.2 主动轴后轴承座技术参数分析

表1 的测量数据显示,主动轴后轴承座的最小尺寸φ200+0.000 mm,最大尺寸φ200+0.018 mm。轴承外径的上偏差为0,轴承外径的最大极限尺寸为φ200 mm。轴承与轴承座的配合间隙适宜。

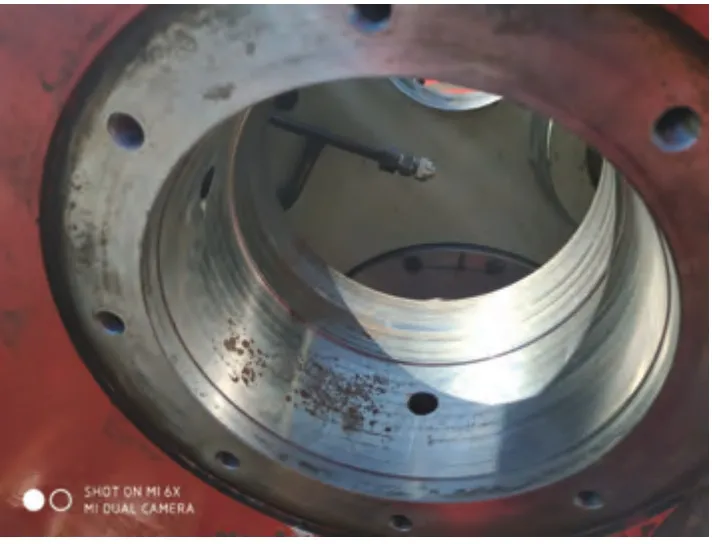

轴承座孔表面状况见图3。

图3 主动轴后轴承座

图3 显示,轴承座表面光滑,轴承座表面未磨损;轴承运行正常。

2.2.3 传动轴前轴承座技术参数分析

表1 的测量数据显示,传动轴前轴承座的最小尺寸φ215+0.040 mm,最大尺寸φ215+0.045 mm。轴承外径的上偏差为0,轴承外径的最大极限尺寸为φ215 mm。轴承与轴承座的配合间隙尚可。

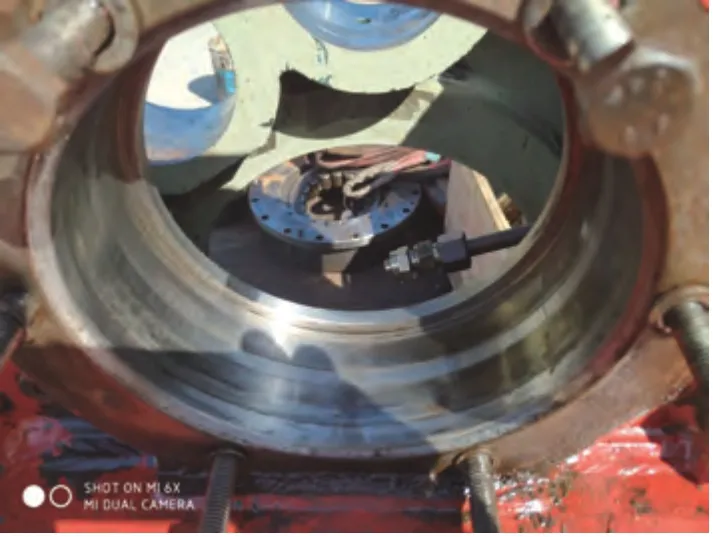

轴承座孔表面状况见图4。

图4 传动轴前轴承座

图4 显示,轴承座表面较光滑,轴承座表面未磨损;轴承运行正常。

2.2.4 传动轴后轴承座技术参数分析

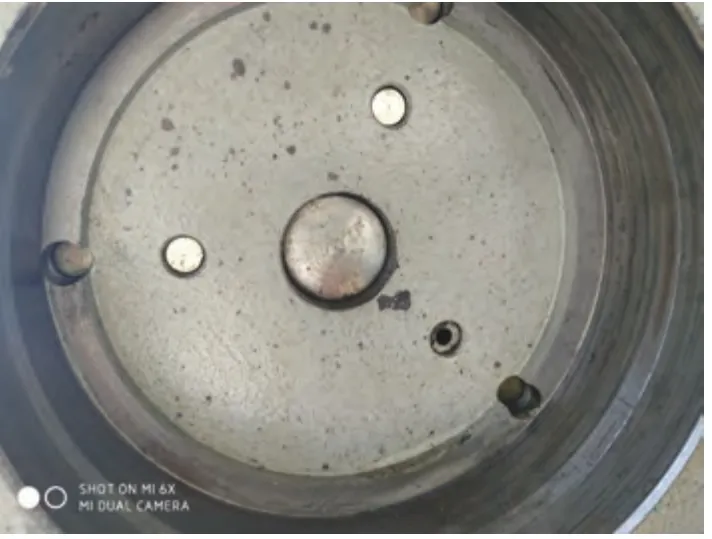

表1 的测量数据显示,传动轴后轴承座的最小尺寸φ215+0.040 mm,最大尺寸φ215+0.800 mm。轴承外径的上偏差为0,轴承外径的最大极限尺寸为φ215 mm。轴承与轴承座的配合间隙偏大。

轴承座孔表面状况见图5。

图5 显示,轴承座表面磨损严重,轴承跑外圈;轴承运行时产生异响。

图5 传动轴后轴承座

3 齿轮箱技术参数在修理中的优化

通过对齿轮箱的测量和分析,我们明确了齿轮箱的相关技术参数,若沿用这些技术参数修理齿轮箱,可解决目前的齿轮箱故障问题,但是,原齿轮箱使用5 年出现故障,会不会重蹈覆辙?为了提高设备的使用年限,应对技术参数进行评估;对于不适合设备长期良好运转的技术参数,将进行技术参数优化。

3.1 齿轮箱轴承座技术参数的优化

按照国家标准GB/T 1800.2—2009[2],列出了齿轮箱轴承座φ215 的极限偏差尺寸、载荷状态、齿轮箱结构,并根据我们的装配工作经验,给出了相应公差的装配方式,详见表2 参数与配合状态。

表2 参数与配合状态

公差与配合的不同,将使装配方式发生改变。当轴承与轴承座存在装配间隙的情况下,例如轴承座内径与轴承的装配,可用常温装配方式;当轴承与轴承座无装配间隙、过盈配合的情况下,轴承外径大于轴承座孔径,可利用热胀冷缩的原理冷冻轴承,使轴承尺寸缩小至轴承座尺寸以下,以便将轴承装入轴承座;待恢复常温后,轴承尺寸恢复变大,轴承外圈与轴承座涨紧,这种配合可避免轴承跑外圈,例如轴承座内径与部分轴承的装配。

对于其它尺寸的轴承座如φ180 mm 等参数优化,可参照上述方法,本文不再赘述。

3.2 齿轮箱修理

齿轮箱整体上数控镗铣床,以主动轴后轴承座孔中心为基准轴线,找正,同轴度控制在0.02 mm 以内,利用数控机床确定轴承座孔中心相对位置坐标,并记录,测算各轴承孔中心距。

激光焊前预处理,清磨轴承座孔,激光堆焊,见图6。

图6 激光堆焊

堆焊后,二次上数控镗铣床进行轴承座孔机械加工,轴承座加工后的尺寸见表3。

表3 数据显示:轴承座加工后的尺寸均符合技术参数的优化要求。

表3 轴承座加工后的尺寸

表面粗糙度Ra≤1.6 μm;

UT 超声波无损探伤;

清理齿轮箱;

检修齿轮[3];

装配轴、齿轮、轴承,冷冻后装配至齿轮箱轴承座;

齿轮箱内注润滑油;

安装顶驱。

按照中海油田服务股份有限公司企业标准《Q/HS YF 147—2010 变速机维修规范》[4]对齿轮箱进行调试,带载荷运行,齿轮箱运行平稳,无异常振动和噪音,解决了轴承跑外圈的故障问题,顶驱工作正常。

4 结论

顶驱齿轮箱技术参数的测量、分析和优化,为设备的修理提供了技术依据,解决了轴承跑外圈、轴承座表面磨损、运行时产生异响的故障,修理后的设备运行状态良好。突破了进口设备的技术壁垒,实现了进口设备的自主修理,在优化设备性能,提升设备的承载能力,减少设备故障,提高设备使用年限方面,进行了有益的尝试,为进口设备技术革新开辟了一条途径。本文中的技术参数测量、分析和优化方法具有一定的借鉴和推广价值。