超声相控阵技术在承压设备腐蚀检测上的应用

2021-01-13王斌

王 斌

1.甘肃省特种设备检验检测研究院 甘肃 兰州 730000;2.兰州兰石检测技术有限公司 甘肃 兰州 730314

一、引言

石油化工行业中用到的承压设备主要是压力容器和压力管道,在设备停车检修期间,压力容器和压力管道的腐蚀检查是重点。从目前的情况来说,以宏观检查和壁厚测定作为主要的腐蚀检查手段。但这两种方法有着各自的局限性。基于此,本文介绍了采用超声相控阵检测技术的应用分析。

二、超声相控阵技术的应用

依据GB/T 30579-2014《承压设备损伤模式识别》,不同的材质会因不同的腐蚀机理形成不同的腐蚀表现形态。总体来说,腐蚀表现形态主要表现为以下几个方面:均匀减薄、局部减薄、点蚀、沟槽等不同形态。

1.点蚀

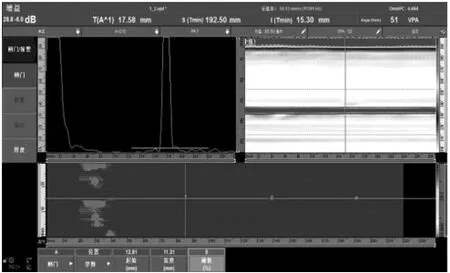

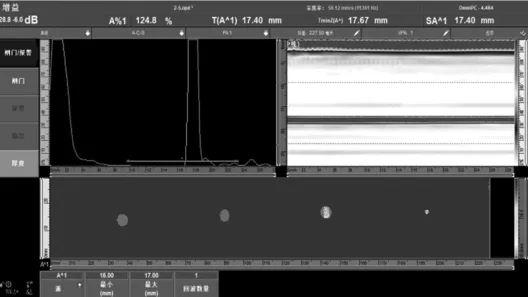

在公称厚度为18mm的钢板上分别加工直径为1mm和2mm,深度分别为1mm,2mm,3mm,4mm的锥形孔,采用相控阵扫查,扫查结果如图1、图2所示,在图中可以看到:

Φ1×2 mm,Φ1×3 mm,Φ1×4 mm,Φ2×1 mm,Φ2×2 mm,Φ2×3 mm,Φ2×4 mm孔都可在C扫图中成像,Φ1×1 mm孔在C扫图中不能成像。由此我们可以确定,在壁厚18mm时,我们可以发现的最小腐蚀点是Φ1×2 mm和Φ2×1 mm的点状腐蚀,Φ1×1 mm的点蚀无法发现。根据这一情况,在对其他厚度进行检测时,最小可发现的腐蚀点还应在检测前进行验证。

通过对上图的数据分析,我们可得到表1的测量数据,从表中可以看到,实际测量的孔深与我们理论加工的深度有着一定的偏差,其中Φ1×3mm的孔偏差最大,为0.34mm,从厚度比例来看,其值过大。分析分析其原因,一是孔加工时存在误差;二是相控阵仪器校准不够准确。在实际检测过程中测量误差会影响腐蚀深度的测定,但是并不影响对腐蚀的发现,发现腐蚀时,可进行仪器的重新校准进行精准测定,或者通过其他检测方法进行测定。

图1 Φ1mm孔

图2 Φ2mm孔

2.局部腐蚀

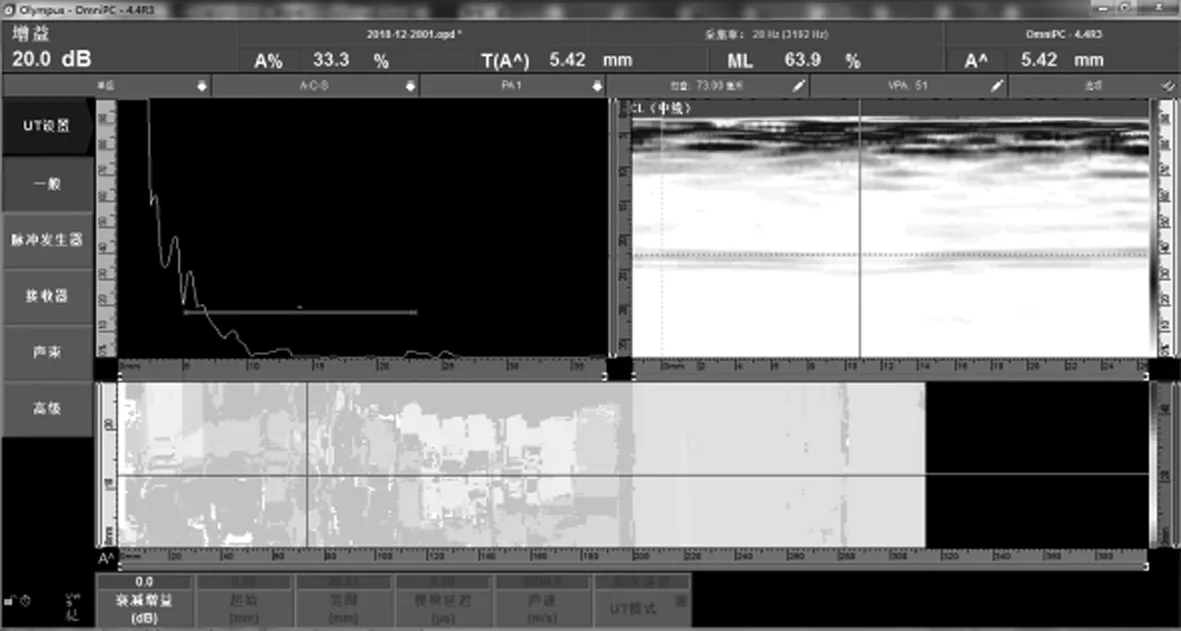

局部腐蚀是承压设备中最常见的腐蚀形态,如图3所示。图2是我们检测某一容器时采集的数据,该容器设计壁厚15mm,在容器底部进行扫查时,发现局部减薄,最小壁厚为5.42。在C扫图上可明显看到十字光标所在黄色部位为减薄区域。

表1 相控阵测量值与理论加工值对照表

图3 局部腐蚀

3.整体腐蚀减薄

整体腐蚀减薄常规测厚也可检测出来,但相控阵检测效果更为直观,如图3所示,设定设定设计(最大)壁厚和设计壁厚减去腐蚀余量后的壁厚(最小)后,可通过C扫图的色彩变化直观的看到壁厚的变化情况,通过B扫图读出壁厚变化的具体数值。

4.沟槽状腐蚀

沟槽状腐蚀也属于局部腐蚀的一种,只是外貌表现形态不同,如图4所示。图4中“OLYMPUS”是在试板上模拟的腐蚀缺陷,通过相控阵扫查,在C扫图中,真实的反应出了模拟缺陷图形。

图4 整体腐蚀

三、总结

通过以上实例我们可以看到,相控阵技术作为一种先进的超声检测手段,相控阵技术在腐蚀检测的应用方面,相比常规检测方法灵敏度更高,更准确,而且检测效率也更高。从现有的研究和试验成果来看,相控阵技术在腐蚀检测方面已经具有推广条件,在单层结构的承压设备上,超声相控阵技术已经可以替代常规方法进行腐蚀检测,且更具优势。