6A01铝合金亮条缺陷对车体型材质量的影响

2021-01-13程雪婷程仁寨王兴瑞郑卓阳

马 旭,程雪婷,程仁寨,王兴瑞,郑卓阳

(1.山东南山铝业股份有限公司,烟台265700;2.烟台南山学院,烟台265700)

0 前言

近年来我国高速列车大量采用铝合金材料进行生产。在生产城市轨道车辆用大型挤压型材方面,由于Al-Mg-Si 合金具有强度高、耐腐蚀和高疲劳性能而成为业界研究的热点[1]。但是在铝合金型材挤压过程中,铝合金型材表面沿纵向常会出现一条宽窄不一的白亮条纹,氧化着色后就会出现色浅或不上色的带状色差现象,即亮条缺陷。这些条纹较周边色浅,而银白色铝合金型材上的条纹呈亮条状。条纹主要出现在壁厚突变部位、薄壁肋条部位和分流模焊缝部位[2],严重影响了铝合金型材的表面质量,使成品率下降、生产成本升高。研究者通过研究工艺参数对6063 铝型材表面亮条的影响,发现挤压温度过高或者挤压速度过快均会导致金属与模具之间摩擦加大,热效应和金属流动不均匀,致使型材组织结构也不均匀,特别是型材壁厚有变化时,亮条更明显。型材表面亮条除了与铸棒质量、工艺参数有关,还与模具的设计、维护和管理有重大关系[3-5]。

在铝合金型材上形成条纹的原因很多,主要有以下几种:模具质量(模具设计及模具加工工艺)、铸锭质量、挤压工艺、氧化工艺以及型材断面的几何形状。而模具设计及模孔工作带表面光洁度在挤压铝合金型材的最终质量中起着至关重要的作用。故本文从亮条现象及特点、产生原因等方面进行研究,通过对型材亮条区域和非亮条区域表面粗糙度、硬度、室温拉伸力学性能和高倍组织的对比,分析亮条对型材性能的影响,并侧重分析了模具设计及模具加工对铝合金型材生产过程中产生条纹的影响。

1 亮条缺陷的特点

人们把铝合金热挤压型材表面出现的平行于挤压方向的较光亮或者较暗的线痕称作为亮条。从铝挤压过程变形特点分析,型材各处金属变形程度不均匀,与模具产生摩擦效果不同,导致各处热效应不相同是亮条产生的根本原因。亮条处温度高,为晶粒的优先析出并长大提供了条件。经过对大量型材表面亮条现象的观察发现,该缺陷主要产生在两个位置:焊合线位置和型材壁厚变化位置。

2 亮条缺陷产生原因

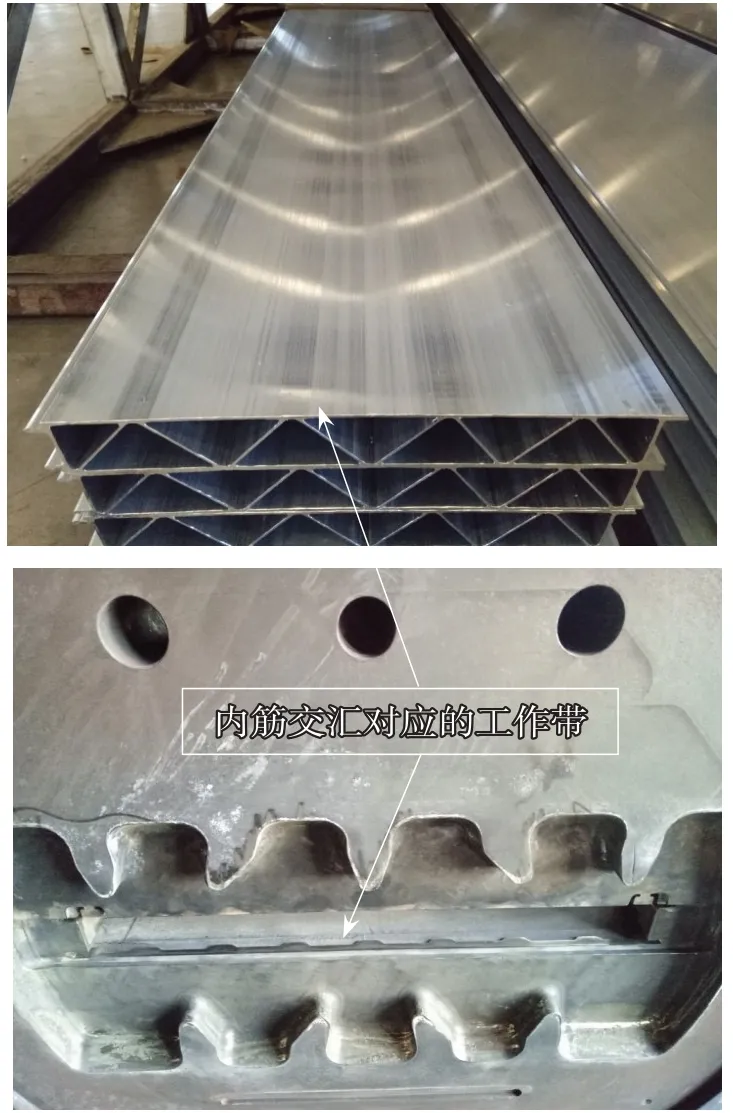

车体型材表面沿挤压方向出现的颜色深浅不一、颜色反差很大、有手感或无手感的密集机械条纹,被称为挤压“亮条”缺陷,主要出现在壁厚变化位置以及型材焊合线的地方(见图1)。有资料证明,在正向挤压铝合金时,在压力和高温等作用下,铝锭易与模具产生金属颗粒粘着,由于剪切流动,出现金属颗粒粘着与脱落。金属颗粒粘着的过程必然导致型材表面粘着颗粒的撕裂擦伤。因此,“亮条”缺陷其实就是铝合金与模具工作带之间强烈摩擦所产生的密集“摩擦纹”。

在铝挤压型材截面壁厚变化处,因壁厚不同导致金属流动不一致,故晶粒容易产生撕裂,从而形成组织条纹。壁厚不同处金属变形容易加剧,金属内部变形储能增加,使再结晶晶粒较正常处偏大。

铸棒在强大的挤压力作用下被模具的分流孔分割成几股金属流,在高温、高压和高真空的焊合室中重新焊合,然后在工作带上成形,流出模孔形成空心型材。焊缝处金属在分流桥下流动且变形不均匀,容易与焊合室死区的金属发生摩擦,形成的焊缝容易产生亮条。

图1 型材表面亮条

铝合金铸棒采用半连续铸造方式生产,由于其工艺特点,铝铸棒存在从圆心到外周的成分与组织的偏析以及非金属夹渣等缺陷,故在挤压过程中很容易产生亮条;当铝锭通过模孔时以极大的力压向工作带表面,并从工作带表面滑出时也易产生因摩擦力造成的“摩擦纹”状亮条缺陷。

从上述分析可知,亮条与铸棒质量、挤压工艺控制、模具设计和管理以及挤压机台等因素有关,故本文就从这些影响因素着手,逐一排查。

3 亮条缺陷原因确定及改善措施

3.1 铸棒成分与质量

在熔铸过程中,要严格控制合金元素的成分,特别是Mg、Si 和Fe 元素,且调整成分比例,使铸棒成分与组织均匀。由于6A01 合金化学元素的含量范围比较大,故在实际生产中应根据不同的用途来合理配置各种元素的范围。Si、Mg、Fe 的合理配置对型材表面质量和力学性能有很大的影响,尤其是Mg、Si 的总量和比例至关重要。根据多年的现场经验,要得到理想的力学性能和表面质量,按不同的用途,将Mg、Si元素的总量控制在0.85%~1.0%比较合适。确定Mg、Si的总量后,需从Mg/Si的比值和过剩Si 及Fe 元素含量来分析确定Mg、Si、Fe 的合理分配。Mg、Si 在6063 成分中主要形成Mg2Si 强化相,其比例A=(Mg 的原子)×2/(Si的原子量)=24.81×2/28.09=1.73。当A>1.73(即Mg 元素过剩)时将增大有效结晶温度区间,增加铸锭的裂纹倾向。因此我们一般要控制Si 元素过剩。过剩Si 含量的确定需结合合金中Fe 元素的含量综合考虑。我们可按照过剩Si 含量=(合金中Si的含量)-(Mg2Si 中Si 的含量)-(合金中(Fe+Mn)元素总含量的1/4)来计算。一般我们使用的99.7%纯铝锭中Fe的含量为0.20%左右,为使过剩Si与Fe形成α-Fe3Si2Al12及β-Fe2Si2Al9相(其显微硬度相对较低),而不形成FeAl3和显微硬度更高的块状Si,一般要控制过剩Si的含量,这样在挤压过程中合金跟工作带的摩擦减少,表面条纹也就相对减少。熔炼和铸造时加入Al-Ti-B细化剂可有效细化铸棒的晶粒度,降低金属与模具的摩擦系数,减少型材组织的不均匀性,降低硬度(6A01/6005A≤42HB)。挤压时,在线淬火不易析出Mg2Si 相,可在一定程度上减少铝型材表面亮条的产生。

3.2 挤压工艺控制

根据正向挤压时金属的流动性原理,在挤压终了阶段,纵向上的金属供应体积大大减少,锭坯后端的金属迅速改变其应力状态,克服挤压垫片的摩擦作用,产生径向流动,流入制品。一般可以通过设定合理的压余来剪去这部分带有表皮氧化物的金属。如果压余设定太薄,表皮氧化物或硬质物集结在工作带上,形成表面条纹等缺陷。挤压易出现亮条缺陷的型材时,应适当降低挤压速度,保持一定恰当的铸棒温度,保证焊合室内金属有足够的焊合时间和充分的固溶、扩散所需的热量,保持高温低速。提高锭温至530~540 ℃,杆速降为0.5~0.6 mm/s 时,亮条依然改善不明显。这表明通过增加金属流动来减少工作带摩擦的方式,效果不明显。

3.3 更换挤压机台

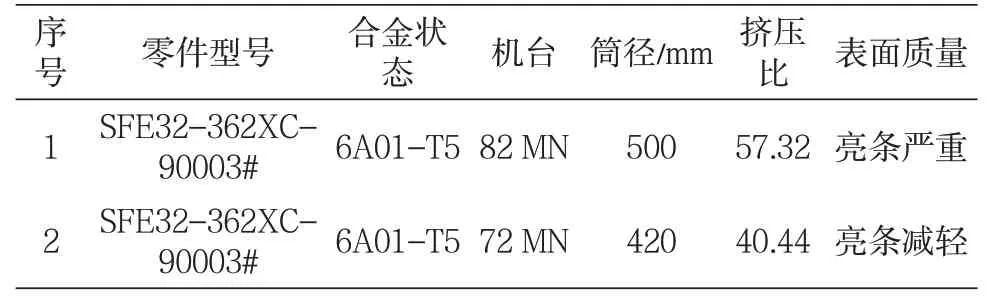

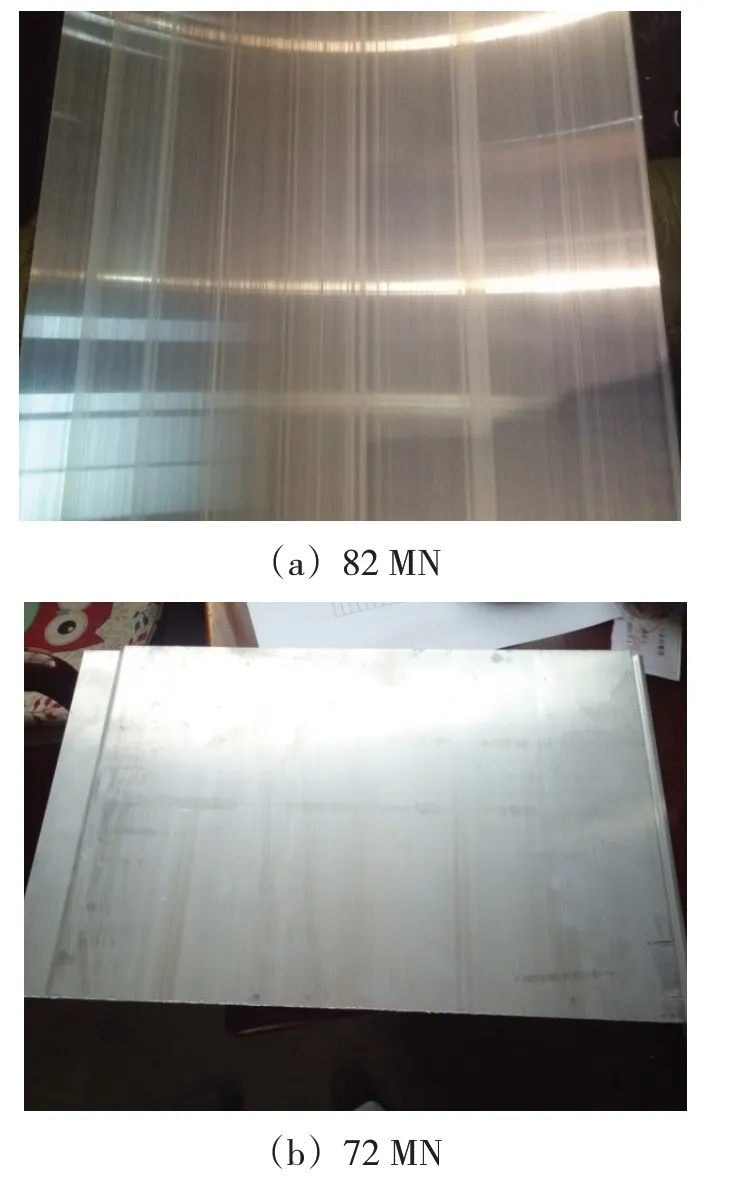

采用不同挤压机生产,其工艺参数见表1。采用小机台时亮条改善明显,表明更换小机台方式(即减少挤压力、挤压比)可有效减少亮条形成。

表1 不同挤压机生产工艺参数

采用便携式表面粗糙度仪测量不同机台生产出的铝合金表面粗糙度,取样长度为0.25 μm。结果表明,82 MN 机台生产的型材亮条区域Ra 值范围为0.68~0.53,而72 MN 机台生产的型材亮条区域Ra 值范围为0.3~0.33。图2 示出了这两种机台生产的型材表面效果。

图2 不同机台生产的型材

3.4 模具维修

模具合格与否不仅决定挤压型材的几何尺寸、形位公差是否符合技术标准要求,而且还决定型材的表面质量是否合格。型材生产组织缺陷与模具结构有很大关系。在生产中发现,易产生亮带(线痕)缺陷的型材在生产时都是用分流比或导流比较小的模具挤压的,而且挤压比较小。因此,设计模具时,应对下述问题予以考虑:(1)加大焊合室的容积:设计分流组合模时,在模具强度、刚度许可条件下,尽量加大分流比和焊合室的深度,以提高金属的静液压力,使经过分流变形的铝充分熔合、焊接;(2)改善分流桥结构:矩形倒角截面及水滴形截面形状的分流桥有利于金属的流动与焊合;(3)合理布置模孔:尽量将焊缝设计在型材的非装饰面上,以回避缺陷的外露。但采用这一方法有一定的局限性,过分强调这一点会影响模具的合格率;(4)改善工作带的结构:设计模具工作带长度时,尽量减小落差,而且长短变化要平缓。加工模具时,要保证模具上模模芯到分流桥的过渡圆角、焊合室过渡圆角、分流孔圆角等圆滑,避免硬拐角、死拐角及棱角的存在。尤其是模具组装后,人工打磨模具过渡部分是模具制造过程中一项重要的精整工序。

本次试验以模具工作带维修为主,模具材质、模具加热等按原有工艺执行。在模具设计时,因为空腔车体型材的内筋交汇处壁厚>其他位置,为了平衡流速,一般情况下,上下模内筋交汇处的工作带长度>其他位置,摩擦面积增加。又因为经过长时间挤压,工作带磨损,沿挤压方向“鼓肚”形成阻流角,所以直接导致内筋交汇处的亮条明显比其他地方严重。

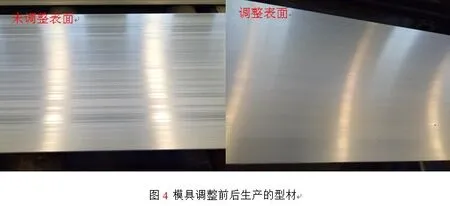

基于以上原因分析,对出现亮条的对应工作带进行多次试验,如调整模具内筋交汇处让工作带与其他位置等长,减少摩擦面积;在模具内筋交汇处的下模处增加阻流块,以便平衡供流;对模具进行氮化处理,以增加模具硬度。通过这些模具调整后,型材亮条缺陷明显减轻,如图3所示。

图3 模具调整前后生产的型材

4 结论

(1)调整挤压工艺和铸棒质量对型材亮条缺陷改善不明显。

(2) 对比82 MN 和72 MN 挤压机生产的型材,72 MN挤压机生产的型材的亮条缺陷有明显改善。

(3) 调整模具工作带以及对模具氮化后,所生产的型材有效地避免了亮条缺陷的出现。