影响6061铝合金汽车减震支架型材扩口开裂性能的主要因素研究

2021-01-13刘小龙朱世安罗贵清

刘小龙,朱世安,罗贵清

(广东豪美新材股份有限公司,清远511540)

0 前言

20 世纪70 年代的石油危机推动了国外汽车轻量化技术的发展。经过40 多年的发展,开发了从车身结构优化、新材料的开发、先进制造工艺到材料回收再利用等各类新技术。汽车轻量化是在保证汽车强度和安全性能的前提下,尽可能地降低汽车的整装质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。研究表明,若汽车整车重量降低10%,燃油效率可提高6%~8%;汽车重量每减少100 kg,百公里油耗可降低0.3~0.6 L;汽车重量降低1%,油耗可降低0.7%[1]。当前,由于人们对节能环保、低碳生活的需求,汽车的轻量化已经成为世界汽车发展的潮流。作为汽车重要安全部件之一的汽车减震支架也逐渐使用挤压铝型材来代替。汽车减震支架较重要的两项物理性能是常规力学拉伸性能和扩口开裂性能(下文简称开裂性能),因此在生产挤压铝合金汽车减震支架时必须想办法提高这两项物理性能。其中,常规力学拉伸性能主要影响因素是合金成分、挤压工艺和时效工艺。而影响汽车减震支架的开裂性能的影响因素较为复杂,除了合金成分、挤压工艺外,挤压设备、铝棒质量、模具设计等因素都会影响开裂性能。在生产实践中,挤压设备、挤压工艺及模具设计对该型材开裂性能的影响较大,作为本文重点展开分析。

1 汽车减震支架开裂不合格原因分析

汽车减震支架一般由圆筒与固定面组成,检测及使用过程中容易受力开裂部位为圆筒部分,故本文重点研究圆筒部位的扩口开裂性能。

某客户汽车减震支架的扩口开裂性能以圆筒部位扩口胀破力大小和胀破开裂面的断口位置及形状来判定其开裂性能是否合格,判断标准见表1。

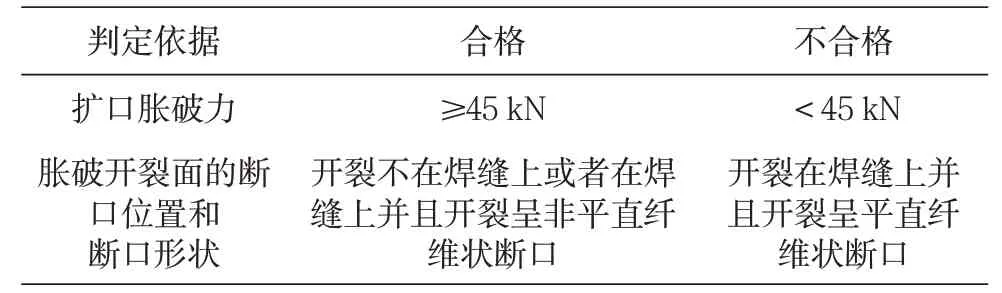

表1 某客户汽车减震支架开裂性能合格判定标准

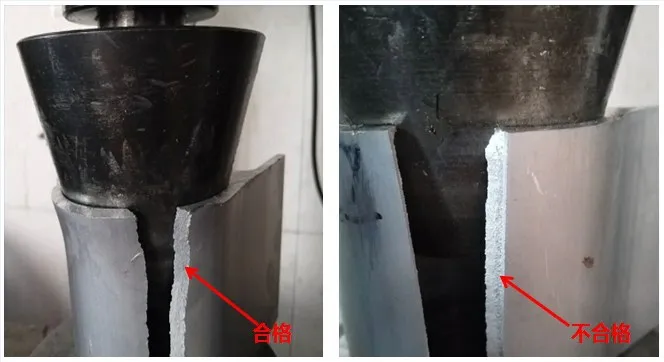

当圆筒部位扩口胀破力小于45 kN或者胀破开裂面在焊缝上并且断口呈现光滑平直状时判定结果为开裂性能不合格,见图1。从常见的分流模挤压成形原理分析,圆筒部位受力开裂风险最大的即为圆筒焊合部位(见图2)。因此,汽车减震支架圆筒部分的焊合不良是本文对汽车减震支架开裂性能研究分析的重点。分流模挤压成形的汽车减震支架产生焊合不良导致开裂性能不合格的根源主要是由于焊合压力不够、焊合时间太短、杂质、异物及气泡等原因造成分流桥下两金属接面无法达到紧密连续状[2]。下面结合造成焊合不良的根源来逐一分析挤压设备、工艺及模具设计对汽车减震支架开裂性能的影响。

图1 汽车减震支架开裂断口形状

图2 汽车减震支架焊合部位

2 开裂性能影响因素分析

2.1 挤压设备的影响

挤压设备对汽车减震支架开裂性能的影响主要体现在挤压机吨位的大小、挤压筒和挤压轴尺寸参数及其完好性。挤压机的吨位大小和挤压筒内径尺寸直接影响挤压机的最大压力、最大比压[3]。在设备配置上,如果挤压机吨位选择太小,压力过低,则焊合力较低,导致焊合不良;挤压筒尺寸过大、挤压轴尺寸过小、磨损或者挤压筒变形如鼓形时,挤压筒内壁容易残留铝棒表层氧化皮,在挤压过程中,当金属流动不均匀时这些表层氧化皮流入模腔参与挤压。这些掺杂有表层氧化皮的金属流入焊合室会使焊合挤出的汽车减震支架开裂性能较差。

2.2 挤压工艺的影响

2.2.1 铸棒质量

当挤压铝棒表面质量较差(如存在冷隔、油污)时将会影响挤压成型的焊合性能;当铝棒内部质量较差,如Mg、Si 总量过高以及Fe 含量过高将加剧焊合不良或因精炼过程中除杂除气不完善,铸棒存在较严重的疏松、缩孔,铸造过程中产生的较厚偏析层等都会影响焊缝质量,最终影响挤出产品的开裂性能。

2.2.2 铝棒挤压温度

铝棒挤压温度过高、过低都不利于提升汽车减震支架开裂性能。铝棒温度过低,不利于焊合;铝棒的温度高虽有利于金属的扩散结合,但会使金属粘结模具现象加剧,从而导致挤出型材拉裂;同时,棒温高,金属的组织晶粒生长和成长速度加快,造成焊缝组织粗大,影响焊合性能。另外,挤压温度过高,挤压力将降低,最终又导致焊合力降低。

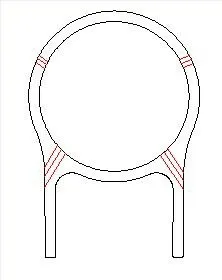

为了验证不同挤压棒温对汽车减震支架开裂性能的影响,在挤压筒直径为320 mm 的3 600 t 挤压机上采用相同的铝棒、相同的模具及相同挤压工艺但不同的棒温挤压生产汽车减震支架。每种棒温挤压5支产品,每支产品的前段6 m、尾段3 m和中段各取3个扩口样做扩口开裂性能测试,其结果见表2。

表2 铝棒挤压温度对汽车减震支架开裂性能的影响

由表2 可知,铝棒挤压温度在480~525 ℃范围挤出的汽车减震支架平均胀破力较大,焊合性能较好、开裂合格率较高。可见,铝棒温度不均匀也会影响到汽车减震支架开裂性能,特别是火焰加热式的单棒炉,其热传递方式是从表层加热到芯部,加温时间短,特别容易导致铝棒不同部位的温差大以及铝棒表层与铝棒芯部温差大。这种温度不均匀的铝棒在挤压时金属流动不均匀,会加快铝棒表层氧化皮流入模腔参与挤压,从而影响到焊缝质量。同时,不同温度的金属流焊合在一起也会影响焊缝质量,影响开裂性能。

2.2.3 模具上机温度

模具上机温度一般在450~500 ℃之间,6061合金铝棒挤压温度一般在460~540 ℃之间。在挤压过程中金属经过分流孔分成几股金属流重新聚集在焊合室焊合,并在模腔内流动焊合时,由于热传导规律,若模具上机温度过低,低温模具将吸收大量金属温度,导致金属在焊合时温度低,使挤出产品的焊合质量差,其开裂性能难以符合标准要求。

2.2.4 挤压筒温度

挤压筒温度低对汽车减震支架开裂性能的影响同模具上机温度低影响原理一样,金属的导热性较好,当挤压筒温度低时,送入压筒后铝棒温度通过热传递传递给了挤压筒,致使实际参与挤压的铝棒温度降低,从而影响开裂性能。

2.2.5 挤压速度的快慢以及速度的稳定性

挤压速度越慢则金属在焊合腔内的时间越长,越有利于基体金属填充到破碎的氧化皮颗粒之间的空间以及粗糙接触面之间的缝隙,越有利于焊合;但是速度过慢,型材离开模具工作带到进入淬火通道所需的时间也越长,型材内部组织越容易产生粗大晶粒(如图3 所示),时效后弱化了沉淀强化作用,从而使力学性能达不到要求。同时,速度过慢,模具、铝棒容易降温不利于焊合。而挤压速度过快,金属变形功增大,铝棒表层氧化皮容易流入模腔参与挤压,影响焊缝质量;另外,挤压速度过快,金属在焊合腔中停留的时间越短,焊合的质量也就越差。因此,适当降低挤压速度能提高焊合质量,提升开裂性能。

图3 6061合金不同挤压速度的高倍组织

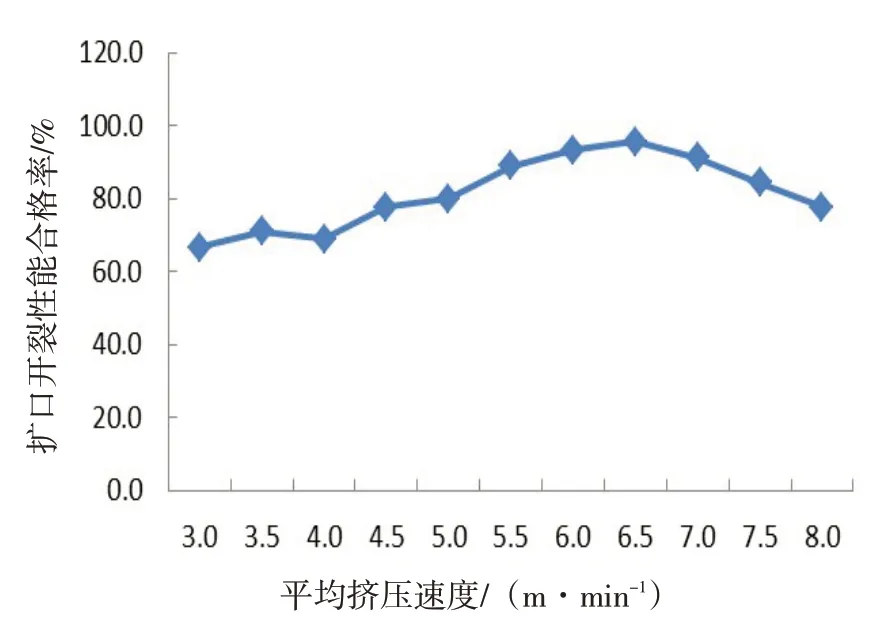

为了验证不同挤压速度对汽车减震支架开裂性能的影响,在挤压筒直径为320 mm 的3 600 t 挤压机上采用相同铝棒、相同模具、相同挤压工艺但不同的挤压速度生产汽车减震支架(米重6.0 kg/m)。每种速度挤压5支产品,每支产品的前段6 m、尾段3 m和中段各取3个扩口样做扩口开裂性能测试,测试结果见图4。

图4 挤压速度对汽车减震支架开裂性能合格率的影响

通过图4 试验结果分析可知,当挤压速度在5.5~7.0 m/min范围内时挤出的产品开裂性能合格率较高。

2.2.6 压余厚度

压余一般根据挤压筒大小、产品米重大小和产品质量要求来决定,压筒、产品米重越大以及产品质量要求越高,压余一般留取越厚。若采用直径为325 mm 的挤压筒挤压汽车减震支架,压余一般留取40 mm以上。如果压余太薄,铝棒表层氧化皮容易进入模腔参与挤压;若太厚,在接棒剪压余时,容易将模具分流孔内金属带出,易产生气泡,甚至会出现接不上棒的现象。

2.2.7 工艺废料长度

挤压锯切过程中,工艺废料必须留取足够长。若工艺废料不够长,端头容易出现成层、缩尾以及焊合不良等现象。对于这种分流模挤出的汽车减震支架,特别是在其头端更容易出现缩尾及焊合不良等缺陷,严重影响开裂性能。

2.2.8 三心对中

挤压轴、挤压筒、模具的中心位于同一中心线上才能保证挤压过程中金属流动均匀,即三心对中。挤压轴、挤压筒以及模具任何一处出现偏心现象都会改变挤压筒内正常的金属流动规律,使铝棒表层氧化皮提前流入模腔参与挤压成形,严重影响焊合质量。

2.3 模具设计的影响

采用分流模进行挤压成形时,金属先经过分流孔分成几股金属流,然后再重新聚集在焊合室。由于分流桥的存在,桥底不可避免地形成金属流动的刚性区,使得该处金属原子的扩散结合速度较慢,导致金属的组织致密度降低形成焊缝[4]。所以用分流模挤出的汽车减震支架将不可避免地产生焊缝。要提高汽车减震支架的开裂性能必须提高其焊缝的质量,使焊合室焊缝处金属能充分扩散结合,否则,挤出型材的焊缝将出现组织疏松、颗粒粗大并与其它部位的组织不一致的情况,严重影响汽车减震支架的开裂性能。下面从模具方面分析模具设计对汽车减震支架开裂性能的影响。

2.3.1 分流孔设计的影响

分流孔是挤压铝棒通往型孔的通道,其形状、数目、断面尺寸以及不同的排列方式都直接影响到汽车减震器成形质量、挤压力和模具的使用寿命[5]。在一般情况下分流孔的数目要尽量少,以减少焊合线,增大分流孔面积可降低挤压力。分流孔的断面尺寸主要根据汽车减震器的外形尺寸、断面积以及所要求的分流比和模具的强度因素来确定。分流孔在模子平面上的合理布置,对于平衡金属流速、降低挤压力、促进金属的流动与焊合、提高汽车减震支架开裂性能和模具使用寿命等都有一定的积极影响。对于汽车减震器这种对称性较好的空心制品来说,各分流孔的中心圆直径应大致等于0.7D筒[6]。此时金属流动较为均匀,并且挤压力较小,模具强度较高。此外,分流孔的布置应尽量与汽车减震器保持几何相似性。为了保证模具强度和产品质量,分流孔的布置不能太靠近挤压筒或模具的边缘。但是为了保证金属的合理流动及模具的寿命,分流孔布置也不宜太靠近挤压筒中心。

2.3.2 分流桥设计的影响

分流桥的宽窄与模具强度和金属的流量有关,其高度也直接影响到模具的寿命、挤压力与焊合质量[7]。在保证模具强度及供料充足的情况下,尽量把分流桥设计成窄面。

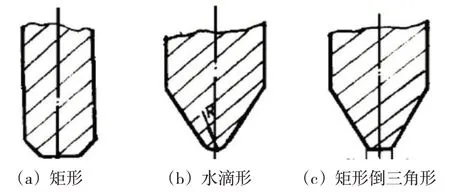

图5 模桥断面形状

模桥断面形状主要有矩形、水滴形和矩形倒三角形3种[8],见图5。模桥断面为矩形时分离残料容易,抗剪强度高,但残料较多;模桥断面为矩形倒三角形时桥高可降低,减少残料,但焊合室中残余金属较多,会影响产品质量;模桥断面为水滴形时易分离残料,产品质量好,模桥强度高,应用最广泛。

2.3.3 焊合室设计的影响

焊合室是金属聚集并焊合的地方,保证在模桥下聚集有足够的金属,在焊合室中形成一个超过被挤压金属屈服强度10~20 倍的静水压力[9],以便金属能够在高温高压下重新焊合。汽车减震器模具设计焊合室的容积越大,焊合室的截面积与制品的截面之比越大,则焊合室所建立起来的静水压力也就越大;焊合室越深,金属在焊合腔中停留的时间也越长,因而金属的组织致密度越高,焊合的质量也就越高,开裂性能越好。

要合理设计焊合室必须在保证模芯刚性、强度的前提下加大焊合室的容积。加大焊合室容积的方式主要有两种,一种是加大焊合室的断面积,另外一种是增加焊合室的高度。其中增加焊合室的高度可以通过加高桥孔高度和加深模腔凹下深度的方式来实现。由于桥孔高度越大,模桥的强度越低,为了加大焊合室的高度同时又要保证模桥的强度,可适当增加模腔凹下深度。如果把桥孔高度设计成负值或0,将焊合室移到模子里面,就成为半埋入式或埋入式舌型模。

汽车减震器焊合室的容积设计越大,则在挤压生产时模具中的残料越多。分离残料后,积存在模具中的金属过多,会降低成品率,影响制品质量。同时,焊合室高度过大,会影响模芯的稳定性,易出现空心制品壁厚不均匀现象,所以焊合室的容积并不是越大越好。焊合室高度与挤压筒直径有关,一般取10~40 mm,挤压机吨位大取上限,吨位小取下限,具体参数设计参照表3[10]。

表3 不同挤压筒直径对应的模具焊合室高度的设计参照表

为了消除焊合室边缘与模孔平面接合处的死区,提高焊缝质量,焊合室形状一般采用碟形,可采用大圆角(R=5 ~20㎜),或将焊合室的入口处做成15°左右的角度。同时,将与蝶形焊合室对应的分流桥根部也做成相应的凸台,这样既能增加模具强度又能改善金属的流动性,从而减少挤压阻力。

3 提高减震支架开裂性能的措施

结合挤压设备、工艺及模具设计对汽车减震支架开裂性能的影响,提高6061 合金汽车减震支架开裂性能可以从以下几方面着手:

(1)挤压机吨位选择3 000 t 以上的机台挤压,保证比压大于80。

(2)合理控制挤压轴与挤压筒尺寸关系,保证挤压筒直径比挤压轴尺寸大3~12 mm。

(3)挤压轴和挤压筒磨损严重时及时更换。

(4)选用含气、含杂量较少的、偏析层<3 mm的均质铝棒进行挤压,最好选择铝棒剥皮挤压,能显著提升挤压成品率;同时控制好成分,特别是Fe含量不能过高。

(5)控制好铝棒、模具、挤压筒的温度。铝棒温度建议控制在480~525 ℃之间,模具温度控制在450~500 ℃之间,挤压筒温度控制在420~460 ℃之间。

(6)控制好挤压过程中铝棒温度以及挤压速度的均匀性。挤压速度保持平缓变化,不能时快时慢,铝棒不同部位温度差控制在20 ℃以内。建议使用高频电流感应炉加热铝棒。

(7)合理设计模具。建议采用碟形焊合室,分流孔中心圆直径应控制在挤压筒直径的0.7 倍以内,合理设计焊合室高度。

4 结论

(1)提高6061合金汽车减震支架扩口开裂性能,可以先选择匹配的挤压设备及合理的生产工艺,同时需要适当优化模具结构。

(2)在实际生产过程中,并不是铝棒温度越高挤出的产品扩口开裂性能合格率越高,铝棒温度超过一定值时,随着温度的提升,扩口开裂性能合格率反而下降。

(3)在6061 合金汽车减震支架生产过程中,要结合挤压效率和扩口开裂性能合格率选择合理的挤压速度,挤压速度在5.5~7.0 m/min范围时挤压产品的开裂性能合格率较高。

(4)在选择优化模具设计来改善汽车减震支架扩口开裂性能时,必须要兼顾优化过程中对模具寿命及挤出产品的尺寸稳定性带来的影响。