试析无菌生产中人员与尘埃粒子变化的控制

2021-01-13凌春勤

王 磊 马 超 张 华 凌春勤

(成都生物制品研究所有限责任公司,四川 成都 610023)

0 前言

非最终灭菌产品的无菌生产需要在相应洁净度要求的区域内进行,企业根据产品在不同状态下的操作、转运、过滤和配制,直接接触药品的包装材料和器具的清洗、装配、灭菌、转运和存放等进行风险评估,划分生产的风险等级[2]。悬浮粒子检测系统以及粒子和微生物监控点位置、频率以及采样高度主要参考相关GMP法规的要求、基于正式的分析评估研究以及在验证过程中获得的数据,目的是为了更好地达到无菌生产最真实的现场情况,用收集的数据分析影响无菌分装的因素,控制无菌生产的环境。测定点位A1受层流和机罩保护高风险区,生产中人员操作多(灌装点)。点位A2受层流和机罩保护高风险区,生产中人员操作少(转盘点)。点位B1受层流和无机罩保护中风险区,生产中人员操作多(冻干柜点)。点位B2受层流和无机罩保护中风险区,生产中人员操作少(高压存放间)。

1 材料与方法

1.1 设备及材料

BOSCH FLC3080 分装机,厂家为德国博士公司;2 mL中硼硅玻璃管制注射剂瓶,厂家为宁波正力药品包装有限责任公司。13 mm 注射用卤化丁基胶塞,厂家为盛州医药包装材料科技(中国)有限责任公司。LYO-10 真空冷冻干燥机,厂家为上海东富龙科技有限公司。Remote 3102 多点在线激光尘埃粒子计数器,厂家为苏州苏净仪器自控设备有限公司。25S 无油真空泵,厂家为意大利BGS GENERAL 公司。

1.2 尘埃粒子检测方法

分装过程可以分3 个阶段:准备阶段、正式分装阶段和清场阶段。其中准备阶段又可以细分为前清场、自净、组装工具、试运行和抽量等。利用在线粒子实时监测系统观测颗粒粒径为0.5 μm 数据、外接温湿度、压差和风速传感器。收集无菌分装过程中环境参数对洁净室的可变因素,通过监测点的数据进行统计与分析。

1.2.1 方法一

通过在线悬浮粒子监测,在一定温度、压差、湿度和风数控制下,分析同一批生产点位A1、A2、B1和B2悬浮粒子变动趋势。统计多批生产同一点位的悬浮粒子变动趋势,分析原因。

1.2.2 方法二

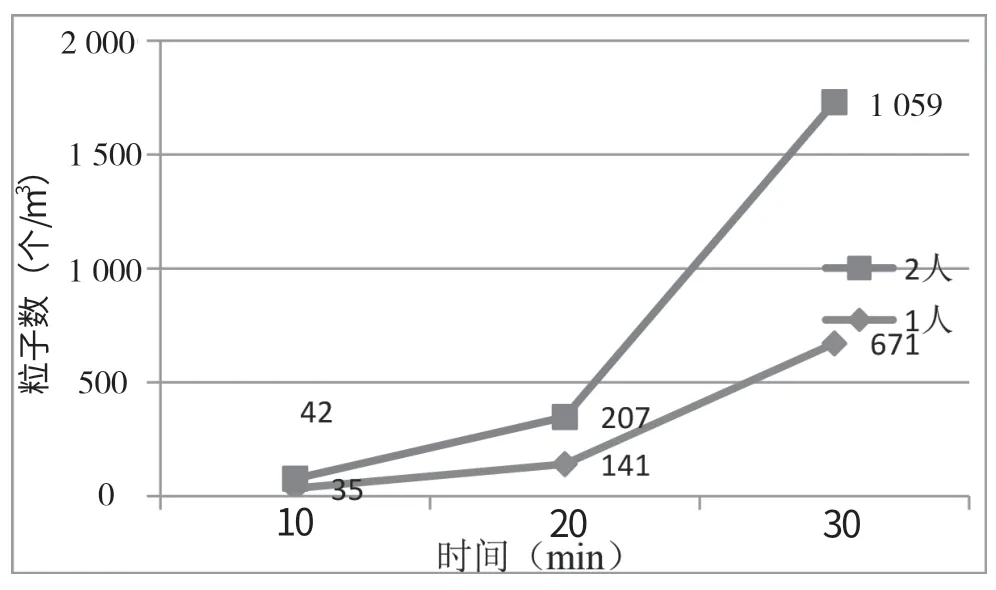

通过在线悬浮粒子监测,在一定温度、压差、湿度和风数控制下,比较多批生产中1 人在机罩内组装工具和2 人同时在机罩内组装工具时,在每10 min 内统计悬浮粒子的最大粒子数,分析悬浮粒子变动趋势。

1.2.3 方法三

通过在线悬浮粒子监测,在一定压差和风数控制下,温度波动,分析悬浮粒子变动趋势。

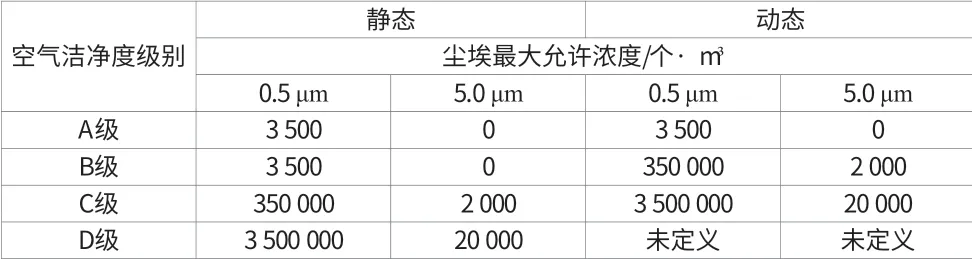

1.3 可接受标准

洁净度级别对悬浮粒子的规定见表1[3]。

表1 洁净度级别对悬浮粒子的规定

根据法规可接受标准制定洁净级别0.5 μm 动态A 级:警戒线1 750 个/m³,纠偏限度3 500 个/m³。0.5 μm 动态B级:警戒线175 000 个/m³,纠偏限度350 000 个/m³。

2 结果

2.1 一批多点位和多批同点位悬浮粒子变动趋势

通过在线悬浮粒子监测,在一定温度、压差、湿度和风数控制下,分析同一批生产点位A1、A2、B1和B2悬浮粒子变动趋势。统计多批生产同一点位A1的悬浮粒子变动趋势,分析原因。

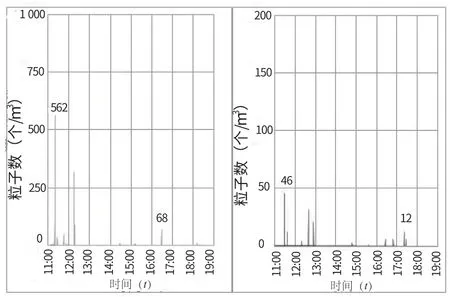

从图1 可以看出,同一批次中A 级区域点位A1处的粒子数从11:24 开始出现较大波动,最大粒子数为562 个/m³,此时为前清场阶段;13:00 开启分装后,粒子数下降,最大粒子数为68 个/m³。A2处的粒子数,从11:22 开始,A2粒子数开始增加,最大粒子数46 个/m³;从13:00 开始粒子数下降,到分装结束最大粒子数为12 个/m³,符合动态A 级标准。从图2 可以看出,同一批次B 级区域点位B1处的粒子从13:25 开始波动比较大,呈现出每隔10 min 左右的一个入柜动作规律波动,都处于警戒线下,其中最大粒子数在13:25 的开柜门为15 029 个/m³。B2粒子变化从生产开始到结束,都有少量的粒子变化,其中最大的为5 145 个/m³,这与人员出入扰乱气流和清洁有关,如消毒液擦拭墙壁消毒后,是否用无菌注射用水擦去消毒液产生的颗粒,粒子数符合动态B 级标准。

图1 同一批点位A1 与A2 处0.5 μm 粒子数

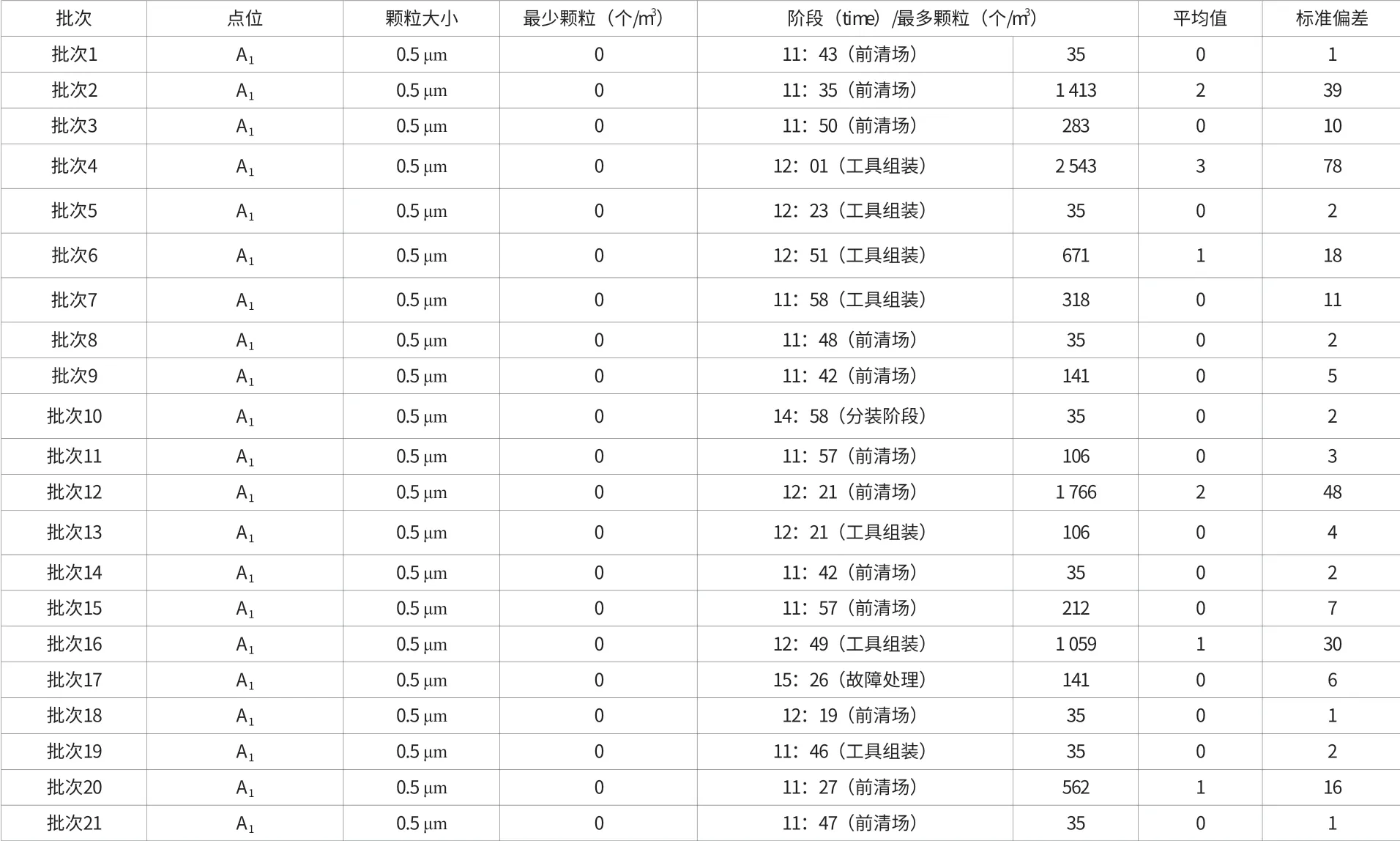

从表2 看出,分析的21 个批次中相同点位粒子数最大值发生阶段——人员前清场12 批、人员组装工具7 批、人员处理故障1 批和正常分装过程1 批,都符合相应级别标准。21个批次中最小值都为0,且平均值都较小,说明操作室的清洁维护较好,最大值相差很大,这与不同人操作有关,也与操作时动作幅度相关。

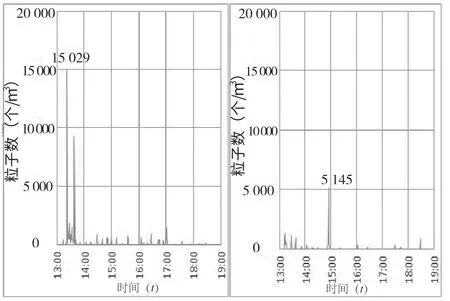

2.2 组装工具人数变化

悬浮粒子变动趋势通过在线悬浮粒子监测,在一定温度、压差、湿度和风数控制下,比较多批生产中1 人在机罩内组装工具和2 人同时在机罩内组装工具时,在每10 min 统计悬浮粒子的最大粒子数,分析悬浮粒子数变动趋势。

图2 同一批次点位B1 与B2 处0.5 μm 粒子数

从图3 中可以看出,在机罩内组装工具时,当人数增多后,悬浮粒子数有上升趋势,同时随着连续工作时间增长,粒子数有一个上升趋势,2 人操作和1 人操作变化更明显。当操作时间达到30 min 时,1 人操作的粒子数为671 个/m³,2人操作时粒子数为1 069 个/m³。

2.3 多批生产,温度波动悬浮粒子变动趋势。

通过在线悬浮粒子监测,在一定压差和风数控制下,温度波动19 ℃~24 ℃,规定温度范围为18 ℃~25 ℃,分析悬浮粒子数变动趋势。

从图4 中可以看出,随着温度波动,悬浮粒子也有一定的变化。当温度升高到23 ℃时,悬浮粒子波动加大,当天的最多粒子数增加到2 106 个/m³,其与温度升高,人员的操作舒适度减少,人员操作的规范性变差有关。操作室内在保证产品特性的温湿度下,还应该尽量满足人员适应的温度。

表2 多批次点位A1 处粒子数

图3 人数与粒子数变化趋势图

3 讨论

通过在线悬浮粒子的动态监控,排除偶发事件,例如闪电造成的电力故障、系统损坏等可变因素。根据产品特性,冻干粉制剂为非最终冻干产品,没有轧盖之前都属于半加塞状态,未完全密封状态。半成品从搅拌罐里通过蠕动泵经过分液器分装到西林瓶,震荡盘半加胶塞,整个过程在分装机保护罩内完成。半加塞制品分盘后转移到层流车,操作人员转移入柜,冻干完成后全加塞,整个过程都属于高风险过程,人员操作较频繁,需要控制好可控的人为因素。从图1 与图2 可以看出,在同一批分装过程中点位A1、A2、B1和B2粒子波动,主要原因是在分装准备阶段进行了前清场、自净、组装工具(分液器、灌注泵、胶塞锁、胶塞仓等)、试运行和抽量等过程,正式分装阶段转运冻干制品,与入柜的动作,需要频繁的人员活动,对气流方向扰动影响较大,就对粒子数产生异常影响。入柜处的B1点位悬浮粒子波动最大,为产品特性冻干后为蛋糕状会产尘、入柜的动作和开关柜门扰乱气流所导致,因此该处粒子数产生规律性的波动。多批同一点位和同一批多点位悬浮粒子波动的原因相同,都是有人员操作时段波动[4]。每一批悬浮粒子的波动范围有差别,这与不同人的操作关系很大,例如,不同的操作人员的动作幅度不同。图3 可以看出悬浮粒子数随着人员的数量明显增多,现洁净室根据新风量、换气次数、房间高度和面积等计算出洁净室的最大人数量,缺少对在关键点操作时人数的控制,以及人数不同时操作时限的控制。根据实际操作,建议20 m2左右的灌装机关键点操作,例如组装工具(分液器、灌注泵、胶塞锁、胶塞仓等)、试运行和抽量等过程人数不超过2 个人,连续时间不超过30 min。除了制定监控的警戒纠偏线外来动态监控,还要规范操作人员的动作和移动,加强人员培训。随着季节的变化,温差变化大,而空调系统的调解能力至关重要,这些都会造成洁净室的温度、湿度有波动。尤其是温度变化会产生人员操作不适感,人为原因带入的颗粒也会有所增加。洁净室需要控管的项目包括温度、湿度、静压差、风速、微粒、浮游菌和沉降菌等。温度、湿度、静压差和风速是预测试指标,只有这些指标都在规定范围内,后续3 个主测试指标的监测才有意义[5]。适宜的温度和湿度不仅可以防止一些微生物的生长,还可以增加人员环境的舒适度,可以避免因环境不适感引起的情绪波动而造成操作行为的不规范,可以通过增加实验区域基本参数(面积、层流风速和人数)等硬件参数来提高生产规范。

图4 温度波动粒子变化趋势图

无菌药品的生产必须严格按照工艺来设计并依据经验证的方法及规程进行,产品的无菌或其他质量特性,决不能只依赖任何形式的最终处理或成品检验。严格控制生产过程和环境条件是合格生产的关键之一。由于生产人员的技能、所受的培训及工作态度是防止微生物和各种微粒污染的关键因素,因此应该尽量减少操作人员流动所产生的尘粒、规范物料传递、减少设备保护罩开启次数以及机器的产尘,提高设备的密闭程度。严格执行规章制度,提高管理和操作人员的思想素质,职业道德和技术素质。