数控机床滚珠丝杠副设计计算分析*

2021-01-12杨小娟

杨小娟,曹 爱

(1.沈阳机床股份有限公司,辽宁 沈阳 110142; 2.沈阳远大公司,辽宁 沈阳 110142)

0 引 言

滚珠丝杠副是机械传动系统最常用的装置,由丝杠,螺母,滚珠等零件组成,其作用是将直线运动转化为旋转运动或者将旋转运动转化成直线运动。滚珠丝杠副丝杠和丝母的传动通过滚珠的运动来进行,摩擦损失小,传动效率高,有效避免运动部件的爬行现象,可以进行高速进给及微进给,广泛应用于机床行业中。

滚珠丝杠副的设计直接影响传动系统的精度。目前在滚珠丝杠的使用过程中经常会出现丝杠热伸长过大,丝杠发热,刚性不够,丝杠精度保持性不好等问题,直接导致机构的运动精度不稳定。这些症状都可以通过正确选择滚珠丝杠副安装方式和采用适当的预紧来减轻。

笔者从滚珠丝杠的支撑方式选择,刚度计算,尺寸计算,预拉伸计算,强度验算和润滑方式选择等方面进行计算分析,为解决丝杠精度问题的提供了依据。

1 滚珠丝杠副支撑方式选择

轴向刚度是衡量滚珠丝杠传动机构抗变形能力的一个重要指标,丝杠的轴向刚度与丝杠的轴向刚度密切相关[1]。滚珠丝杠的轴向刚度对数控机床进给系统的轴向定位精度有很大影响,丝杠刚度不足会影响到加工工件的尺寸精度甚至导致加工缺陷[2].。在传动系统的设计中,要根据数控机床的结构及传动特点选择合适的支撑方式,有利于提高产品的运动精度。

滚珠丝杠副的支撑方式有以下几种:

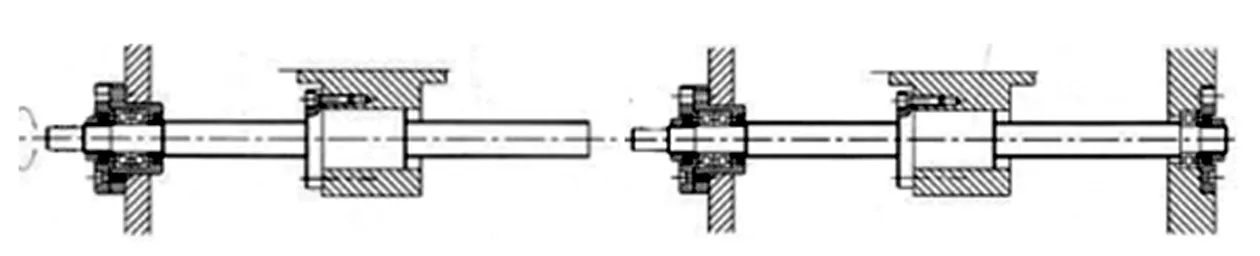

(1) 固定-自由:此支撑方式丝杠的一端完全固定,另一端自由,没有任何支撑,这种方式丝杠的承载能力小,轴向刚度低,一般用于垂直布置的短行程的丝杠传动。见图1。

(2) 固定-游动:此支撑方式丝杠的一端完全固定,另一端游动,游动端一般采用深沟球轴承,只能承受径向力,不承受轴向力,这种结构和固定-自由相比承载力大,但不能消除运动过程中的热伸长引起的螺距误差的影响。见图2。

图1 固定-自由 图2 固定-游动

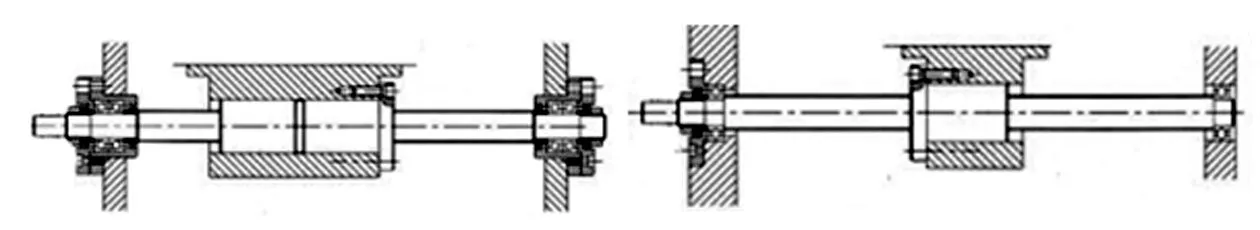

(3) 固定-固定:此支撑方式两端均采用完全固定的方式,这种支撑方式需要进行预拉伸,来提高传动的刚度和减少丝杠热伸长引起的螺距误差的影响。见图3。

(4) 支撑-支撑:此支撑方式两端均采用支撑的方式,仅能承受径向载荷,不能承受轴向载荷。适用于轻载的场所。见图3、4。

图3 固定-固定 图4支撑-支撑

一般来说数控机床在承载不大,垂直布置且行程小的情况下可以采用固定-自由的方式,这种结构在小型立式加工中心的Z轴传动比较常用;在承载不大,水平布置的情况可以采用固定-游动的方式,比如小型立式加工中心的水平轴的传动;在承载大,行程大,对精度要求较高的场合采用固定-固定的支撑方式。在传动系统设计中应该根据机床的实际需求选择合适的支撑方式。

2 滚珠丝杠计算

2.1 滚珠丝杠导程计算

滚珠丝杠导程ph根据移动部件的最大移动速度Vmax、电机的最高转速nmax和传动比i来计算。

计算出的值取较大值圆整,再根据丝杠样本进行选择。

2.2 滚珠丝杠副的载荷和转速计算

(1) 最小载荷Fmin计算:最小载荷为空载条件下移动部件运动时的摩擦力。

(2) 最大载荷Fmax计算:最大载荷为在最大负载时移动部件的摩擦力和最大切削量时切削力在滚珠丝杠轴向的分力之和。要根据机床的最大载重和切削参数来计算。

(3) 当量转速nm和当量载荷Fm

假设滚珠丝杠副在n1,n2,n3,…nn的转速下,各转速运行时间的百分比分别为:t1,t2,t3....tn,对应所受的载荷为:F1,F2,F3…Fn。则当量转速nm为:

nm=n1t1+n2t2+n3t3+…+nntn

当量载荷Fm为:

(4)额定动载荷Cam计算:

额定动载荷的计算可以根据预期工作时间和预期工作距离来计算,一般我们根据预期工作时间来进行估计。

式中:Lh为预期工作时间,数控机床一般为20 000 h;FW为负荷系数,无冲击:1~1.2,轻微冲击:1.2~1.5,有冲击和振动:1.5~2;Fa为精度系数,1~3级精度:1.0;4,5级0.9;7级0.8,10级0.7;FC为可靠性系数,一般为1。

两端固定支撑方式的滚珠丝杠副多数都会用预拉伸的方法来提高传动系统的刚性。与此同时预拉伸的存在也会影响传动副的寿命。需要按照最大轴向负载来计算动载荷。

Cam=FeFmax

式中:Fe为预加负荷系数,轻载:6.7,中载:4.5,重载:3.4。

以上两种计算结果选大值为滚珠丝杠副的额定动载荷Cam。

2.3 滚珠丝杠尺寸计算

按精度要求估算允许的滚珠丝杠的最小螺纹底径。

影响定位精度的主要因素是滚珠丝杠副的精度和滚珠丝杠本身的抗压弹性变形,以及滚珠丝杠副摩擦力矩的变化等。一般估算丝杠的最大轴向变形量δm为:

(1) 固定-自由,固定-浮动的估算:

(2) 支撑-支撑,固定-固定的估算:

式中:E为杨氏弹性模量2.1×105N/mm2;F0为导轨静摩擦力;(1)中L为滚珠螺母至丝杠固定支撑的最大距离;(2)中L为两个固定支撑之间的距离。

根据以上计算的导程,额定动载荷,和底径,根据样本进行选择滚珠丝杠的尺寸。

为了更好的消除丝杠运行过程中的间隙对定位精度的影响,可以选择带预紧的螺母形式,此时预紧力。

式中:ξ根据载荷情况选择,轻载:0.05,中载:0.075,重载:0.1。

需要注意的是这里的预紧力指的是螺母的预紧力,而非滚珠丝杠副预拉伸力。

2.4 固定-固定安装方式滚珠丝杠副的预拉伸力计算

两端固定支撑的滚珠丝杠,需要进行预拉伸来减轻丝杠热膨胀对丝杠定位精度的影响。需要计算预拉伸力Ft:

式中:α为丝杠的线膨胀系数,取11.8×10-6/度;Δt为温度变化值,℃;E为杨氏弹性模量,2.1×105,N/mm2;d2为滚珠丝杠螺纹底径,mm。

2.5 确定支撑用轴承规格型号

计算轴承所受的最大轴向载荷FBmax,有预拉伸的滚珠丝杠考虑预拉伸力Ft。

确定轴承的内径:为了满足滚珠丝杠加工制造的要求,一般选择轴承的内径略小于丝杠的底径。轴承样本上规定的应大于轴承所承受载荷FBmax的1/3。

2.6 滚珠丝杠螺纹长度计算

螺纹长度:L=Lu+2Le

式中:Lu为行程加螺母长度;Le为余程,一般按4倍导程计算。

2.7 传动系统刚度计算

传动系统的刚度一般按以下公式核算:

式中:Ks为滚珠丝杠的拉压强度;KB为滚珠丝杠支撑轴承的轴向刚度;KC为滚珠丝杠副滚珠与滚道的接触刚度。

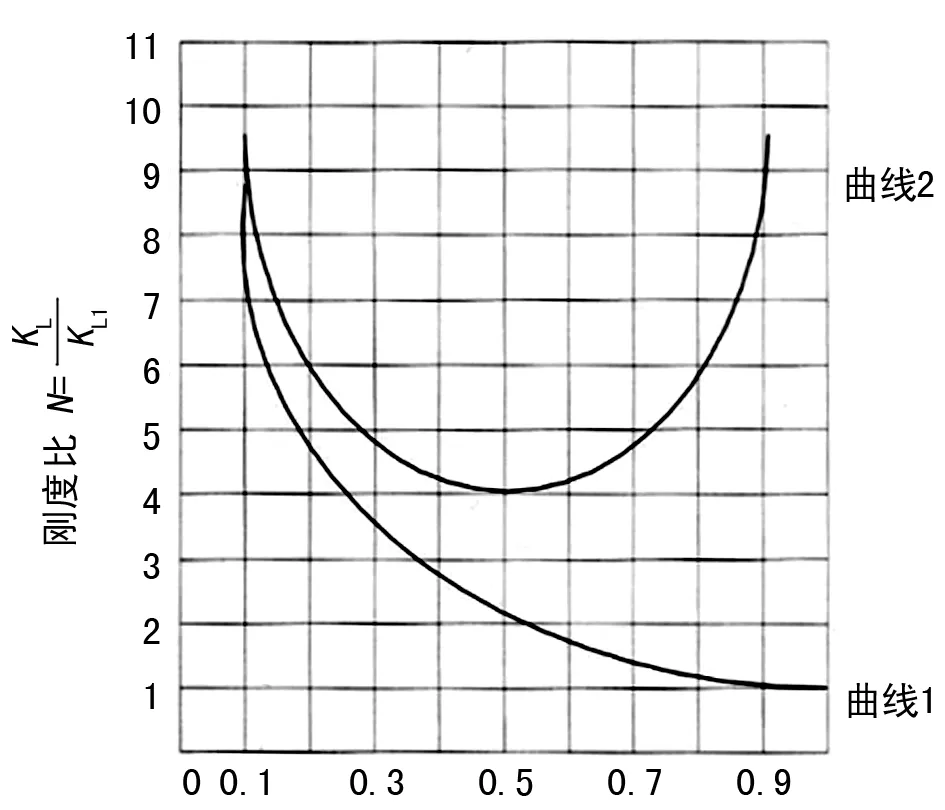

(1)Ks的计算。Ks滚珠丝杠的拉压强度是螺母至丝杠支撑Ks端距离的函数,见图5[3]所示。

图5 Ks曲线

① 一端固定,一端浮动或游动

② 两端固定或者两端支撑

(2)Kb计算

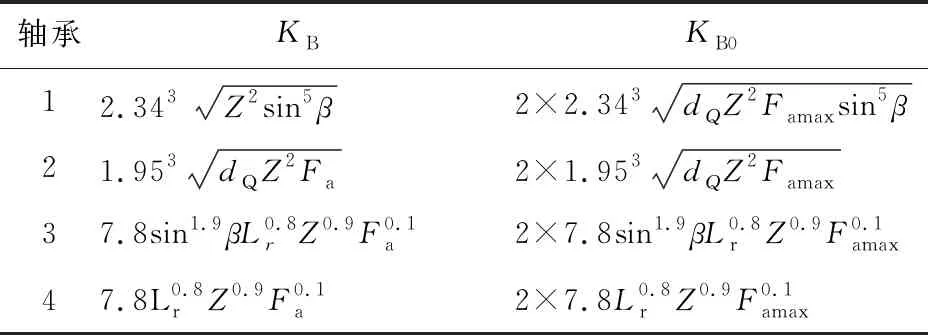

未预紧轴承的刚度KB与一对预紧轴承的刚度KB0可以按表1中的公式近似计算。

表1 轴承刚度计算公式 /(N/μm)

表1中:β为轴承接触角,(°);DQ为滚动体直径,mm;Lr为滚子的有效长度;Z为滚动体个数;Fa为轴向载荷;Famax为最大轴向载荷;1为角接触球轴承;2为推力球轴承;3为圆锥滚子轴承;4为推力圆柱滚子轴承。

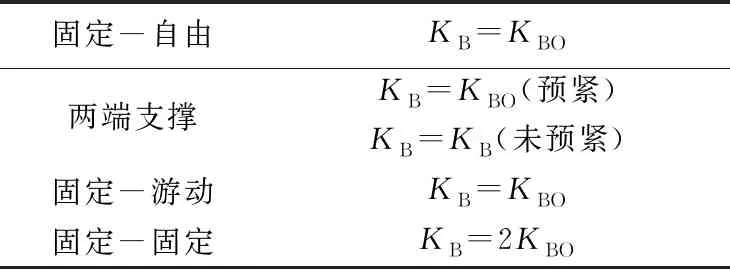

根据以上计算的未预紧轴承的刚度KB与一对预紧轴承的刚度KB0可以计算滚珠丝杠副支撑轴承的刚度KB,见表2。

表2 支撑轴承刚度计算

(3)KC计算

① 对于不预紧的滚珠丝杠副计算公式如下:

式中:F为轴向工作载荷,N;KC′为样本上的刚度,N/μm;Ca为额定动载荷,N。

② 对预紧的滚珠丝杠副计算公式如下:

式中:Fp为轴向预紧载荷,N。

2.8 传动系统刚度验算及滚珠丝杠副精度选择

(1)由2.7部分刚度的计算,分别计算滚珠丝杠副的最大刚度和最小刚度。

(2) 机床在空载,运动状态发生变化时,由于静摩擦力的存在而引起的误差成为摩擦死区误差,死区误差反映在机床上主要体现为机床的反向误差。计算方式如下:

式中:F0为机床空载时的静摩擦力。

(3) 机床刚度变化也会引起定位误差,计算方式如下:

(4) 传动系统刚度验算

传动系统在设计开始时会设定机床基本参数,包括机床的定位精度和重复定位精度(反向差值)。以上计算的死区误差和刚度应该满足一下要求:

Δ≤1.25反向差值

(5) 滚珠丝杠副精度的选择。

目前的数控机床都是带螺距补偿功能的半闭环系统,加光栅尺后可实现全闭环控制。以半闭环系统为例。任意300行程内的行程变动量V300P为:

V300P≤0.8×(300 mm定位精度-δK)

根据计算出的V300P值,对照滚珠丝杠副的精度标准表来选择滚珠丝杠副的精度等级。

2.9 滚珠丝杠副临界压缩载荷校验

滚珠丝杠副临界压缩载荷的校验主要是验算压杆稳定性。

式中:Lc1为滚珠丝杠最大受压强度;K1为安全系数。垂直安装取1/2,水平安装取1/3;K2为支撑系数。固定-自由取0.25;固定-游动取2,支承-支承取1,固定-固定取4。

2.10 滚珠丝杠副极限转速的校验

极限转速校验的作用是避免高速运转时产生共振。极限转速的计算方式为:

式中:nC为极限转速,r/min;K1为安全系数,一般取0.8;f、λ为和支撑有关的系数;Lc2为临界转速计算长度,mm;ρ为材料密度;I为丝杠的最小惯性矩,以底径计算,mm4;A为丝杠的最小横截面积,mm2。

2.11 Dn值校验

DPW×nmax≤Dn

式中:DPW为滚珠丝杠的节圆直径;nmax为滚珠丝杠副的最高转速;Dn为滚珠丝杠允许Dn值,根据样本查询。

2.12 基本轴向额定静载荷验算

fsFamax≤Coa

式中:fs为静态安全系数,一般载荷取1~2,有冲击或振动取2~3,Coa为滚珠丝杠副的基本轴向额定静载荷,N,查样本。

2.13 强度验算

式中:[σ]为许用应力,N/mm2。

3 滚珠丝杠的安装和使用

3.1 滚珠丝杠的安装

滚珠丝杠的安装精度直接影响到运动系统的精度,滚珠丝杠副仅承受轴向载荷,在滚珠丝杠副的安装过程中要保证滚珠丝杠的丝母座,轴承座要同心,误差在允许范围内,同时丝杠的轴线要与导轨平行。否则在运行中滚珠丝杠会承受不当的载荷,产生振动、发热、精度低的情况,严重降低滚珠丝杠副的使用时间和精度。

3.2 滚珠丝杠副的润滑

滚珠丝杠的润滑方式有脂润滑和油润滑的方式,应根据丝杠的具体型号进行选择,丝杠厂家也会给出润滑脂和润滑油的需求量,可根据此建议值进行润滑脂补充及设计润滑系统。

4 结 语

综上所述,滚珠丝杠的设计应根据机床结构特点选择合适的支撑方式;根据快移速度,电机转速及传动比计算丝杠的导程;根据机床的工况计算当量转速和当量载荷,并根据机床预期的工作时间或者工作距离来估算滚珠丝杠的额定动载荷;根据机床预设的定位精度,结合丝杠的支撑方式估算丝杠的底径;两端固定结构根据丝杠的底径,线膨胀系数来计算预紧力;根据传动系统的刚度来选择滚珠丝杠副的精度;进行丝杠临界压缩载荷的校验来验算压杆稳定性;进行极限转速,Dn值和轴向载荷的校验;进行装配和润滑方式的选择。

以滚珠丝杠传动的常见问题为出发点,从滚珠丝杠的支撑方式、选型计算、安装维护等方面进行详细的计算分析,为滚珠丝杠的传动过程中的常见问题提出了解决之道,也为滚珠丝杠副的设计提供理论计算依据,避免因设计不合理而出现丝杠传动的丝杠发热,刚性不够,丝杠精度保持性不好等问题。