临涣选煤厂浮选灰分闭环控制系统改造的探索与应用

2021-01-11孙自强

孙自强

[摘 要]文章介绍了临涣选煤厂生产过程中浮精灰分检测及控制手段落后,对生产操作指导滞后的技术难题,总结临涣选煤厂西区浮选灰分闭环控制改造的纪实,并对整体探索改造的经济效益进行评价,分析改造推广应用的前景。

[关键词]浮选灰分;闭环控制;系统改造

[中图分类号]TD94 [文献标志码]A [文章编号]2095–6487(2021)10–0–02

Exploration and Application of the Reformation of the Flotation Ash Closed-Loop Control System at Linhuan Coal Preparation Plant

Sun Zi-qiang

[Abstract]This article introduces the technical problems of backward float ash detection and control methods in the production process of Linhuan Coal Preparation Plant, and lags behind the production operation guidance. It summarizes the documentary of the closed-loop control transformation of flotation ash in the west area of Linhuan Coal Preparation Plant, and provides an overall Explore the economic benefits of the transformation to evaluate, and analyze the prospects for the promotion and application of the transformation.

[Keywords]flotation ash; closed-loop control; system transformation

1 概况

临涣选煤厂是一座原设计入选原煤3.0 Mt/a的中央型炼焦煤选煤厂,该厂主要精煤产品为炼焦精煤。近年来,通过不断的技术改造及工程扩建,目前该厂生产能力已达到16.0 Mt/a以上。

臨涣选煤厂西区采用全原煤重介-精煤泥截粗+浮选-尾煤压滤的工艺流程。其中浮选岗位是质量岗位,是选煤生产效益的源头,目前临涣选煤厂生产过程浮精灰分检测、控制手段主要依靠人工操控,对生产操作指导相对滞后且不确定因素较多,影响产品指标稳定控制和产率挖潜。

2 改造前技术难题分析

目前生产过程浮精灰分检测主要依靠人工采样化验,每小时得出一组数据,且人工采样不可控因素太多,而且临涣选煤厂入洗矿别原煤多,煤质煤种和产品结构多,一个小时一次灰分化验结果对生产操作指导滞后,影响产品指标控制和产率挖潜。

现阶段对浮选机尾矿闸板、药剂添加主要依靠人工凭经验的操控,不确定因素较多。人工手动控制加药量难以精确,易造成药剂浪费,且直接影响产品质量,且浮选药剂是化学药剂,生产环境气味刺鼻,药剂挥发及长时间接触也会对职工身体造成一定的伤害。

浮选精煤产率是选煤厂主要效益来源,要实现效益最大,浮选精准操控是关键。为提高浮精检测及时和准确性,有效指导生产过程控制,实现产品质量最优,产率最大化,改善职工工作环境,降低职工劳动强度,进行浮选灰分闭环控制改造十分必要。

3 改造技术方案及发明要点

3.1 控制浮选机入料浓度、流量稳定,药剂量的控制采用前馈+反馈控制方案

前馈控制主要根据进入浮选机的浓度和流量计算出入浮的实时干煤泥量,根据该煤种在该浮选机下的吨煤药耗,药剂添加量=干煤泥量×吨煤药耗+修正值;反馈控制是将浮选精煤灰分引入控制中,形成浮选精煤质量的闭环控制,根据分步释放试验,研究浮精灰分偏差(反馈灰分与设定灰分之差)与药剂量之间的关系,构建灰分偏差下药剂用量偏差,根据药剂用量偏差的大小调整当前药剂流量,如图1所示。

系统一共有3种控制模式,手动模式下操作人员直接设定当前两种药剂的流量值即可,忽略干煤泥量和精煤灰分的影响。自动模式主要由前馈控制方式实现。智能模式是前馈控制方式和反馈控制方式相结合。如图2所示。

3.2 检测单元部分

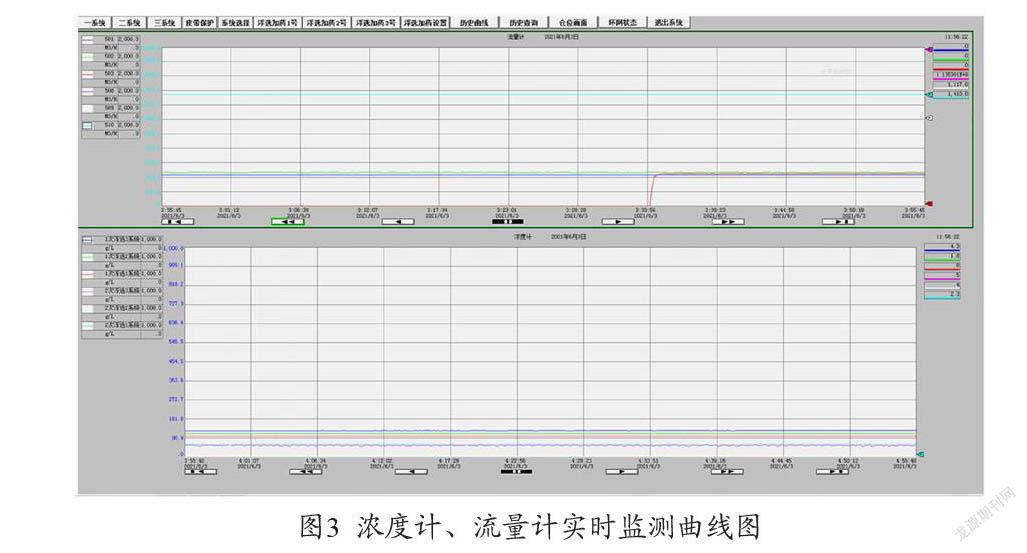

3.2.1 使用E+H浓度计和流量计分别检测浮选入料浓度和流量

浓度计采用的是压差式密度计,经过转换计算出浓度,由于压差式密度计安装时两个压力检测元件的高度差是已知且恒定的,根据公式ΔP=ρgh,测量压差即可换算出对应的密度,通过密度浓度转换关系,将密度转换成相应的浓度。通过安装在管道上的流量计实时检测当前入料的煤泥水流量,已知当前的入浮浓度和流量,即可计算出当前浮选机入浮的干煤泥量的大小,如图3所示。

3.2.2 使用在线γ-射线测灰仪测得的浮选精煤灰分

通过在加压过滤机下游的皮带运输机上安装γ-射线测灰仪,实时检测当前下料的浮选精煤灰分大小。由于浮选精煤的粒度、水分、形状等性质较为稳定,经过校正后,能够消除对γ-射线测灰仪测量的影响;但浮选精煤在皮带运输机上的厚度对精煤灰分的测量影响较大,为了实现浮选精煤下料的均匀性,加压过滤机下料通过圆盘给料机均匀下料;同时,加药过滤机的下料是间断性,为了能够让γ-射线测灰仪较准确的检测浮选精煤灰分,对测灰仪的检测算法进行升级,通过加压过滤机的下料周期进行灰分算法计算,保证浮选精煤灰分的实时准确的检测。

3.2.3 使用超声波液位计检测浮选机槽体液位

通过超声波液位计实时监测浮选机的液位高低,因为液位的高低会影响浮选机的浮选工况,包括泡沫层厚度、底流跑粗、二次富集等,为了使浮选机处在最佳工况条件下运行,对浮选机的液位实时监测。

3.2.4 使用E+H质量流量计检测浮选药剂给药量

浮选药剂的添加通过小流量调节阀和质量流量计进行控制和检测,通过上位机控制阀门开度调节药剂流量的大小,再通过质量流量计对药剂流量进行实时监测,使得当前的药剂流量是所需要的流量大小,并将所建立的药剂预测模型,融合到控制系统中,通过用ABPLC系统比例、积分PID自动调节,实现通过在线检测得到的变量作为控制系统的输入量,能够实时精准计量出当前药剂添加量,实现药剂精准计量的智能控制。

3.3 控制单元部分

(1)使用变频入料泵闭环控制浮选机入料流量和浓度稳定在一定范围。

(2)通过检测到的浮选机槽体液位闭环控制浮选尾矿闸板开度,确保液位稳定和泡沫层厚度适中。

(3)通过检测到的入浮煤泥量借助分步释放实验结果,建立浮选药剂用量与煤泥量相关关系的数学模型,通过自动调节阀粗调浮选药剂添加量。

(4)通过灰分仪测得的浮选精煤灰分,联动浮选机上的具有数字通讯的功能的高精度在线测量质量流量计,实现捕收剂在线检测功能;安装专用小流量调节阀,根据煤质远程调节阀门开度,借助智能控制理论和机器学习原理自动微调药剂制度(用量、油比)。

4 改造应用情况

现已在临涣选煤厂西区1#、2#、3#生产系统的浮选精煤皮带4130#、4230#、4330#上分别安装一台双探测器煤灰分检测仪,煤灰分检测仪系统设置一台服务器,通过通信的方式采集安装在三条浮煤皮带上的灰分仪数据,经过理论分析、现场调试以及化验灰分对比等在线灰分仪的参数,将煤种配比的自动识别和灰分仪参数实现联动,并根据原煤煤泥含量变化自动调整浮选入料浓度和流量,保证了浮精灰分的稳定可靠精准测量。

对临涣选煤厂西区1#、2#、3#生产系统的浮选药剂的添加方式进行改造,采用每台浮选机一个调节阀对应一个流量计的控制方式。自动状态下,浮选岗位司机根据煤质的不同,在上位机设定不同的流速,小流量调节阀根据所设定的流速自动调整开度。前端快速切断阀的开启,手动或根据现场的给料信号启动,实现了操作室上位机精确控制加药量,不再需要人员到现场手动控制,彻底解决了系统在启车或换煤时,调节稳定滞后时间长,严重影响产品质量稳定等问题,改善了职工工作环境,减少浮选药剂浪费,实现减员提效目标。

5 效益分析

目前临选厂的浮精合格率在65 %左右,考虑到临涣选煤厂多煤种入洗的复杂性,浮精合格率可提高到85 %以上。同时解放了采制化人员的繁重劳动,综合减少相应人员4名。因浮精合格率的提升,精煤产率(同样煤质情况下)提高0.03 %以上。按照改造后1 000万t的入洗量,精中煤价格差800元/t计算,提高产率效益:1 000万t×0.03 %×800元/t=240万元。

6 结束语

浮选灰分閉环控制系统改造后,能够快速检测入料浓度、流量、浮精灰分、药剂用量,消除人为因素影响;通过先进的检测、控制手段,降低了职工操作的劳动强度。同时避免了职工直接接触浮选药剂,改善了岗位职业健康环境;可根据处理量和不同原煤煤泥含量变化自动调整浮选入料浓度和流量;使用智能控制手段可以保证精煤灰分稳定,提高精煤产率。此项目的实施为智能化选煤厂建设打下基础,亦可为行业内的其它选矿厂浮选系统升级改造提供借鉴。

参考文献

[1] 邓晓阳.选煤实用技术丛书[M].徐州:中国矿业大学出版社,2004.

[2] 毛嫌德.袖珍机械设计师手册[M].北京:机械工业出版社,2007.

[3] 王振生.选煤厂生产技术管理[M].北京:煤炭工业出版社,1990.