汽车衡系统无人化应用分析

2021-01-11何佳彧

何佳彧

[摘 要]在大型制造业领域中,原料物资和成品进出厂区,包括半成品厂内中转都需用到大型汽车衡。按照传统方式,需要由委托单据、司秤员、计量单据来组成一个汽车衡司秤流程。整个流程内纸质单据和人工操作占据绝大部分,对司秤尤其是对外贸易司秤业务的公正公开和效率影响巨大。文章通过对采用信息化手段实现汽车衡无人快速司秤的应用分析,结合企业成功应用的示例,阐述汽车衡无人化应用的可行性和应用前景。

[关键词]汽车衡;无人化;司秤;信息化

[中图分类号]TH715.1 [文献标志码]A [文章编号]2095–6487(2021)10–00–03

Application Analysis of Unmanned Truck Scale System

He Jia-yu

[Abstract]In the field of large-scale manufacturing, large truck scales are required for the import and export of raw materials and finished products, including the transfer of semi-finished products in the factory. According to the traditional method, a truck scale company process needs to be composed of entrusted documents, weighing personnel and measurement documents. Paper documents and manual operations account for the vast majority in the whole process, which has a great impact on the fairness, openness and efficiency of weighing business, especially foreign trade weighing business. This paper expounds the feasibility and application prospect of the impersonal application of truck scale by analyzing the application of information technology to realize the unmanned rapid weighing of truck scale, combined with the example of successful application in enterprises.

[Keywords]truck scale; unmanned; division scale; promotion of information technology

隨着社会经济的发展,人们对企业原料采购、产品销售、内部中转等环节的物料计量的要求也在不断提高,主要体现在准确性、实时性、效率等方面。其中,实时性和效率的提高是企业降本增效的源动力,要求企业在充分挖掘和发挥设备及人员潜力、提高设备使用率、减少差错以及防止道德风险等方面做出更大的努力。在此背景下,基于网络化、自动化、信息化技术的无人值守汽车衡系统逐步成为各企业在物资计量信息系统的主要解决方案。通过大数据分析和模块化、自动化系统的部署,对传统汽车衡技术进行改造,而在降低企业运营成本、减少舞弊和杜绝漏洞的同时,使企业物资计量系统整体效率得到了大幅度提高。

以宝武集团某子公司(以下简称“公司”)为背景,对其物资计量系统升级改造为无人值守汽车衡系统的方案设计、实施过程、技术手段等方面进行详细介绍。

1 实施背景

公司共有3台汽车衡为厂内各生产部门进出厂和内部中转物料进行计量。因为厂区布局的特殊性,所以厂区被分割成3块各自独立的区域,每个独立区域中各有一台汽车衡实现物料计量作业。与传统钢铁企业物料计量系统不同,特冶物料计量系统的特点是品种多、批次多、车型杂、拼车多,并且因厂区布局所限,分厂间转驳的物资被迫分割成一次出厂和一次进厂业务,与物资进出厂系统对接的实时性要求较高,对物资计量系统的稳定性、可靠性、实时性以及操作便利性都带来了非常高的要求。采用传统有人值守四班三运转汽车衡过磅业务模式不但人力投入较大,而且人为干预程度较高,较容易产生差错,给物料计量数据的准确性埋下了较大的隐患。

2 实施目标

其实施目标主要包括以下4个内容:①实现全天无人值守自动化过磅;②实现全过程实时视频监控,并由称重系统控制视频监控系统进行拍照等处理;③实现过磅物资全线上电子委托,称重结果电子发送,以完全无纸化为最终目标;④实现远程接入接管操作。

3 实施方案

对物料计量系统的功能进行扩展,增加线上物料计量委托功能,实现物料计量数据的全线上流转,是实现无人值守的首要条件。考虑到各业务部门的人手也相当紧张,通过Web进行委托会将人捆绑在电脑前,不利于充分发挥人力资源,实施过程中利用移动端对Web的功能进行扩展,使外出工作的业务人员能够随时随地掌握物料计量业务的进展,并可随时作出调整。

实现完全线上计量委托后,由于实现了按车号的委托,系统只需要通过逻辑实现车号正确匹配,并在自助终端上按计量作业的要求引导司机自助完成计量作业即可,不仅可以解放人力资源,通过技术手段的提升还可以提高过磅系统的数据安全性,避免了人为干预给称重结果带来的不必要的影响。

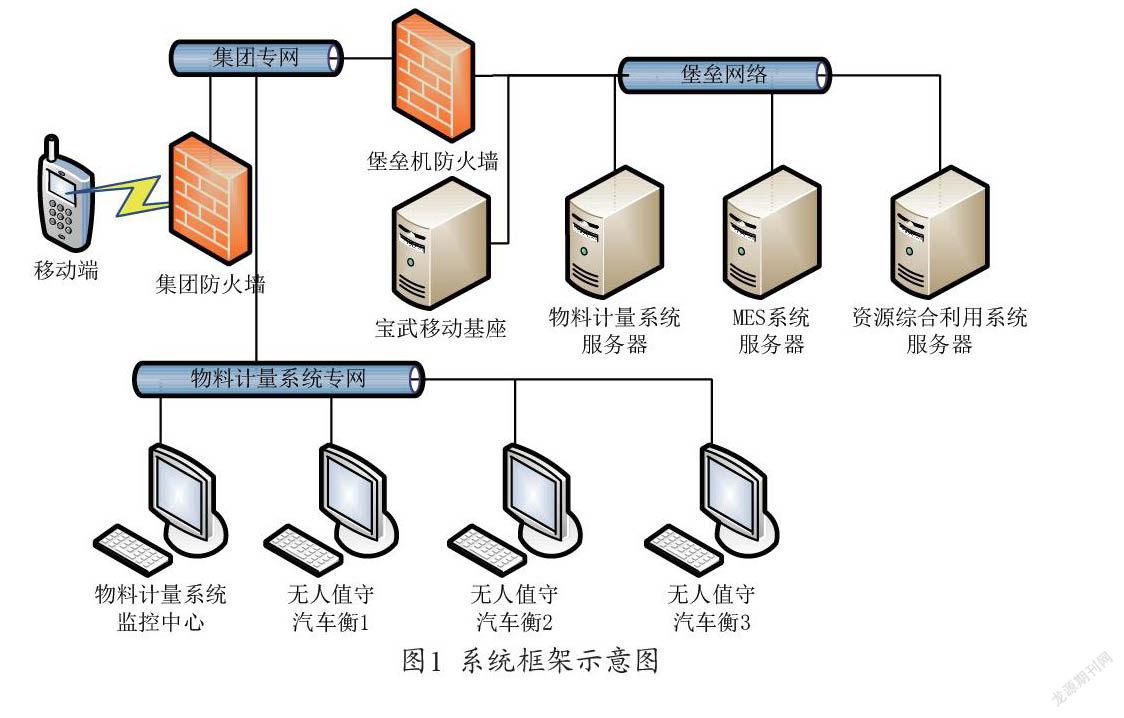

4 系统框架

系统框架如图1所示。

5 实施过程

硬件改造。对现有汽车衡进行改造,安装车号识别系统、视频监控系统、红绿灯、红外对射和自助终端以及相应的控制系统。

无人值守自助终端安装在汽车衡现场,为司机提供过磅操作人机交互界面,其中包含触摸屏显示器、嵌入式控制系统、打印机、语音对讲系统、设备控制系统、电源装置等,是无人值守汽车衡的控制及操作功能的核心。

与普通闸口车牌拍照识别不同,汽车衡车号识别系统采用具有连续视频识别功能的摄像机:当称重系统发出识别指令后,车牌识别系统就会向称重系统连续发出识别到的车牌信息,由称重系统自行分析判断识别到的车号是否正确。这种方式在称重系统的支持下比拍照识别的可靠性和识别率都有提高,目前识别准确度已经超过了99.7%。

监控中心设置在其中一台汽车衡操作室,设置集中监控主机、监控显示屏、对讲主机等用于实现对3台汽车衡的实时监控以及与现场的语音对讲。考虑到司机在过磅时会因各种原因需要求助,在各汽车衡配备对讲终端,驾驶员可以呼叫监控中心求助,监控中心也可以呼叫指定的磅房进行遥控操作。

6 作业流程

所有需要进行计量的车辆,其物料信息均通过制造管理系统、资源综合利用系统或者物料计量系统提前按车和卸货地点区分发送计量申请。

对于常用车辆,无人值守汽车衡系统可以自动判断车辆空车或重车。如果车上有东西,其会根据其所装载物资的类别自动判断皮重使用方式(进厂、出厂、内转)。当物资在厂区间转运时,系统会自动进行复核称重操作,确保出厂和进厂符合时间和重量双重确认原则。

无人值守汽车衡系统根据红外对射以及称重信号启动对应的车号识别系统进行连续车号抓拍识别。车辆停稳后,由车辆位置检测系统判断车辆是否停放正确,然后进行称重。称重过程由视频监控系统录像并拍照保存,再通过网络传输到中控室进行集中监控。称重过程中大部分操作均由系统自动完成,仅最后确认动作交由驾驶员完成。

7 软件功能设计

为实现从计量申请下发、车辆进厂申请、现场计量称重作业、出厂申请到过磅结果的全过程闭环控制,系统软件功能除了提供物料计量信息查询、统计、用户和角色管理等功能以外,还遵循如下流程设计。

7.1 计量申请下发

对现有Web网页系统进行适应性改造,增加计量申请功能,各业务部门可以通过该网页向地磅下达物料计量计划,计量申请按每车每个卸货地点一个申请的模式,当同一车辆装载多种物资或有多个卸货地点(拼车)时,必须为每个物资或卸货地点下达一次计划。

系统采用手机App为处于移动状态下的业务人员提供随时可以发起的计量申请业务,并可以随时查看跟踪过磅业务的执行情况并进行随时统计。

由于计量申请绑定了车号,无人值守自助终端只需要识别出停在汽车衡上的车号就可以正确匹配到计量申请以及计量检斤方式,可以大幅度简化操作流程,提高自动化程度。

对于具有多个计量申请的运输车辆,由于司机需要自行在无人值守自助终端上选择与其装运物资相符的计量申请,特别是拼车状态的车辆。故,每车次申请是精细化发货管理的重要条件,物料接收方可以根据生产节奏控制收发货进度和节奏,对于均衡设备运转率,避免提货车辆集中提货排队都有很大好处。

7.2 车辆进出厂

计量申请下发后,通过与门禁系统的直接对接,可在车辆进出厂时实现自动放行,对于不符合进出厂要求的过磅车辆,门禁系统也可以拒绝放行并发出报警。

7.3 现场称重作业

车辆到达无人值守汽车衡后,由汽车衡系统启动车号识别,并由车辆定位系统自动确认车辆要求在汽车衡称台上正确停放后才能进行称重作业,汽车衡系统采用红外光幕进行车辆位置检测,光幕安装在汽车衡出入口边缘位置,用于检测车轮和车身位置,只有正确停放在称台区域内的车辆才能进行称重作业。

由于部分汽车衡场地位置无法安装对射式车辆检测装置,项目还引入了车辆位置检测雷达代替对射进行车辆位置检测。

对于需要打印检斤单的驾驶员,自助终端提供了打检斤单的功能,此时驾驶员需要自行下车到自助终端上选择打印。

7.4 过磅数据上传

在打印检斤单的同时,数据即自动上传到计量系统服务器,该功能与现有特钢计量系统保持一致。

7.5 皮重超差管理

新增皮重超差管理功能,对于皮重超差的车辆,无人值守汽车衡系统不仅会向各级管理人员发送皮重超差预警通知,还将皮重超差事件进行记录,对车辆皮重超差的幅度、时间和频次等进行筛选和统计后提供给各级管理部门进行分析,从蛛丝马迹中发现漏洞。

防作弊。流程化管控是防作弊的重要保证,当物料计量作业完全按照流程运行时,由于系统机制确保了计量申请、称重作业和数据返回严格按照既定流程运行,计量检斤作业过程中无须人工干预,彻底解决了作业人员人为影响称重结果的痼疾,汽车衡只需要按常规配置红外对射等防控设备,系统设计只需要遵从几个原则即可收到较好的效果。

(1)皮重监控。对于车辆皮重的管理始是防作弊的重要手段,系统为所有过磅车辆建立基础信息表,将车辆的轴数、基准皮重、车型等相关数据记录在案,并对车辆单独设置允许皮重误差范围,当车辆皮重超差时自动通过系统向相关管理部门和委托单位发出通知进行相应处置。

(2)时间监控。作为流程化管控的重要手段,为车辆送货流程建立时间线,从进厂、计量、卸货到回皮,车辆违反时间线即觸发预警,相关管理人员即可进行相应的处置,确保车辆无作案时间。

(3)波形分析。对汽车衡称重过程的波形进行在线分析,自动筛选出异常波形进行报警,可以对称重设备的状态进行动态判断,可以及时发现设备故障或者车辆异常情况并进行处置;车辆基本信息特征库内包含所有车辆的基准过磅波形模型,通过对过磅波形的实时比对,可以发现车辆异常装货信息的特征,提高对于车辆作弊嫌疑提判定的准确度。

8 技术手段

移动端应用基于宝武移动基座开发,实现了宝武体系下的统一认证,在便利性和安全性之间取得较好的平衡。

采用视频连续车号识别,以及基于云端的车号过滤和筛选,并利用大数据分析实现全自动车号纠错,可大幅度提高车号识别的准确率,避免车号识别错误影响正常的物资计量作业。

采用波形分析技术可以从更高层次由汽车衡工作状态入手,将汽车衡工作波形判断设备状态提升至车辆称重波形特征库的建立和完善,逐渐掌握称重车辆的完整称重波形,从而分析和筛选出异常波形特征。

今后,还可以尝试运用大数据分析的手段,为每次计量称重作业的完整过程进行数据画像,通过特征分析的方法判断,为物料计量过程数据的准确、真实保驾护航。

参考文献

[1] 亓宾.浅谈汽车衡司秤系统常见故障及处理方法[J].中小企业管理与科技,2016(4):285.