大埋深高水头盾构安全分体始发技术分析

2021-01-11周震钧

周震钧

摘 要:依托珠江三角洲水资源配置工程土建施工A4标项目,介绍大埋深高水头盾构安全分体始发技术,实现盾构的安全快速始发,为土压平衡盾构施工技术在深隧盾构工程中的应用提供宝贵经验。

关键词:大埋深;高水头;土压平衡;分体始发

中图分类号:U231.3 文献标识码:A 文章编号:1003-5168(2021)23-0043-04

Abstract: Based on the A4 standard project of civil construction of pearl River Delta water resources allocation project, this paper introduces the safe separation initiation technology of shield tunneling with large buried depth and high water head to realize the safe and rapid initiation of shield tunneling, and provides valuable experience for the earth pressure balance shield construction technology in deep tunnel shield tunneling engineering.

Keywords: large buried depth;high water head;soil pressure balance;fission originating

目前,中國已是世界上隧道及地下工程规模最大、数量最多、地质条件和结构形式最复杂、修建技术发展速度最快的国家。盾构法具有施工速度快、工期短、精度控制高以及安全性好的优点,被广泛应用于隧道等暗挖工程的建设施工。目前,盾构技术正朝着工程的超大断面化、异形断面化、超大深度化以及超长距离化方向发展。盾构始发包括整体始发和分体始发两种始发方式。整体始发是盾构和后续台车一次性放置于始发竖井内,而分体始发是将盾构及部分台车放于始发井内,掘进一定距离后,将剩余部分按顺序在隧道内安装就位。目前,盾构法在浅埋隧道施工运用较多,整体始发施工技术已日趋成熟。但是,对于大埋深、高水头、小净空竖井内的双线盾构机分体始发技术,国内参考案例较少[1]。本文以珠江三角洲水资源配置工程土建施工A4标项目为背景,提出解决髙水头深埋隧洞盾构安全分体始发关键技术措施,以期为今后类似工程施工提供参考。

1 研究背景

1.1 工程概况

珠江三角洲水资源配置工程从珠江三角洲网河区西部的西江水系向东引水至珠江三角洲东部,输水线路总长度为113.2 km。它的主要供水对象是广州市南沙区、深圳市和东莞市的缺水地区,设计输水流量为80 m3/s,年平均引水量为17.87亿m3。为预留浅层空间给当地发展,实现工程“少征地、少拆迁、少扰民”建设目标,结合地质条件、盾构设备选型及施工难度、地表建构筑物保护和输水隧洞结构物保护等方面,本工程采用深埋隧洞方案。

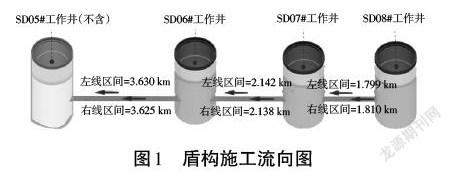

珠江三角洲水资源配置工程土建施工A4标为双线输水干线鲤鱼洲取水口至高新沙水库段的一部分,主要地质为淤泥质砂层、泥质粉砂岩,地质构造以断层为主。区间隧道长为7.54 km,埋深为48.92~57.64 m,区间单线最长为3.63 km,采用盾构法施工,共投入6台土压平衡盾构机。SD06#、SD07#、SD08#盾构始发井深度分别为60.45 m、62.39 m、64.56 m,如图1所示。

1.2 亟待解决的问题

1.2.1 大埋深高水头条件下的盾构始发安全问题。本工程位于珠江三角洲地区,河网水系较发育,隧洞沿线广泛分布第四系地层,含水层和透水层较多,地下水位较高。地下水位为0.0~2.1 m,普遍埋藏较浅,埋深为1~3 m。区间盾构隧洞埋深在48.92~57.64 m。在盾构工作井基坑开挖施工期间,基岩裂隙水和承压水沿钻孔揭露到的断层破碎带上涌,开挖至20 m深度时涌水量约为17 m3/h,开挖至基底60.45 m深度时涌水量约为180 m3/h。盾构工作井在洞门墙位置采用C35素混凝土回填,工作井围护结构在洞门位置采用玻璃纤维筋[2]。盾构机刀盘从围护结构逐步切削至岩层的临界状态,直至盾构机盾体全部进入岩层内完成洞门封闭这个阶段,在地下水丰富且水头高差大的工况下极易发生涌水涌砂险情。

1.2.2 深竖井小净空内的快速分体始发技术。本工程的盾构工作井设计为外径35.9 m、内径30.4 m的圆形工作井。为保障双线盾构的顺利始发,在工作井底板以上10 m位置设计推力墙,将始发洞门和接收洞门从弧面调整为直面,使刀盘整体和掌子面接触并均匀切削[3],避免一侧接触加固体,另一侧悬空使盾构刀盘受力不均引发盾构姿态失控与刀具损坏风险。受两端的始发推力墙限制,始发井底部净空尺寸为22.5 m,采用的土压平衡盾构机总机长度为96 m,无法满足盾构整体始发的要求,须采用分体始发。尽可能加大井下出渣与物料下井空间,实现盾构隧洞从分体掘进到整体掘进,消除安全风险并加快盾构掘进施工,是深竖井小净空内快速分体始发的关键点。有效布置和利用好工作井地面与井下的空间,合理进行台车布置与盾构机水、电、液、气等管线配置,以做到分体始发成本最优[4]。

2 大埋深高水头盾构分体始发技术

2.1 大埋深高水头安全始发关键技术

2.1.1 盾构机针对性设计。本工程盾构隧洞洞身基本位于弱风化泥质粉砂岩内,局部含砾砂岩和细砂岩,以软质岩为主,局部硬质岩;盾构隧洞围岩分类情况以Ⅲ类为主,次为Ⅳ类,局部Ⅴ类。根据室内土工试验成果及工程经验,全风化砂岩、泥质粉砂岩、泥岩渗透系数建议值为10-7 cm/s,为弱透水层。采用土压平衡盾构机进行施工。

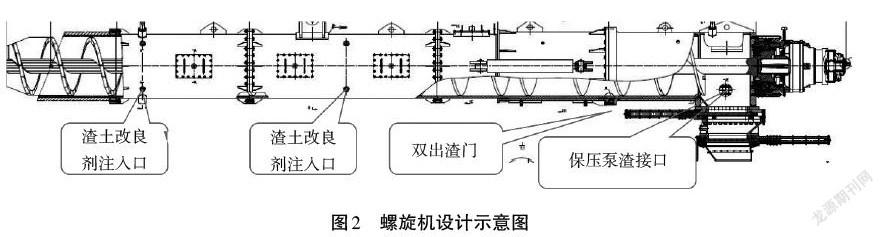

区间隧道需要穿越9处断层,断层多为强风化状碎裂岩,局部全风化状,岩体较破且富水,掘进过程中易喷涌。因此,螺旋输送机外闸门设计两道,并具备手动开关来达到防喷涌的目的。螺旋机设计结构如图2所示。螺机预留了可向螺机内部注入膨润土和高分子聚合物、泡沫剂等的注入接口,可通过渣土改良剂注入口向螺机内部注入添加剂,改善渣土的流塑性,降低喷涌的风险。螺旋机前端设计防涌门,盾尾配有双出渣门,喷涌时可交替打开进行掘进或者减小闸门开口,利用“迷宫密封”的原理降低喷涌程度,有效防止喷涌的发生。

盾构机盾体设计有4道盾尾刷和1道止浆板,可承受的最大压强为1 000 kPa。为保证盾构机长距离掘进的密封效果,其次盾尾设计的4道尾刷前两道为可拆设计,使得盾尾刷的更换更加方便、快捷、安全。盾构铰接密封采用两道共生密封,一道为橡胶密封,一道为紧急气囊密封,极大地增强了盾尾铰接的密封效果,可防止长时间掘进盾尾铰接漏水漏浆[5]。

2.1.2 盾构始发加固。它主要包括端头岩体加固和洞门水平加固两部分。

①端头岩体加固。洞门岩体加固在加固区梅花形布置,间距为2.0 m,排距为1.5 m。单个洞门岩体加固区共布置129个注浆孔。灌浆孔施工采用全孔钻完,自下而上分段灌浆。单段灌浆长度按照5~6 m控制。始发端头岩体加固总体分两序进行施工,灌浆时初始压强不大于0.6 MPa,压强分级升高至1.8 MPa。

②洞门水平加固。水平注浆孔深度为8 m,采用加长的地质钻机进行打孔,采用劈裂注浆的方式,注浆压强达到1.2 MPa。注浆完成后进行洞门水平探孔,渗水量极少,止水效果显著,对减小盾构始发引起的洞门漏水起到了较大作用。

2.1.3 盾构机洞门密封施工技术要点。盾构洞门密封通常采用折页压板形式来保障盾构始发进洞时的防喷涌。洞门密封会因下列原因导致洞门密封失效:①洞门密封固定螺栓松动,密封折页压板无法正常紧固;②洞门密封安装精度较差;③在盾体进入钢环时没有对压板及时紧固,特别是没有对已经发生外翻的压板进行调整修正。本工程隧洞埋深为48.92~57.64 m,隧洞顶部水头差约为49 m,始发过程中极易发生上述险情。

为消除风险,主要采取如下措施。

①洞门钢环按照设计图纸要求进行制作、安装,在洞门墙混凝土浇筑完成后及时复核洞门钢环精度,确保满足盾构始发精度要求。在洞门钢环内侧合适位置焊接一道环形的长600 mm的盾尾刷和一道长500 mm钢板束,并在盾尾刷里充填盾尾油脂,起到密封止水的效果。

②洞门安装止水帘布橡胶板,并在洞门圈外侧采用两道[Φ12]的环形钢筋将折页压板焊接成整体,增强止水装置的整体性与稳定性,防止局部失稳。

③在洞门钢环外侧安装一套环形的可移动式防护板,在盾体全部进入洞门钢环后松开螺母,将止浆板往内侧移动至与零环管片外侧紧密贴合,防止止水帘布外翻,以增强止水装置的密封效果。

④将洞门钢环内预埋的注浆管提前疏通,将注浆管末端深入钢环内焊接的盾尾刷与钢板束之间,在注浆管前端安装好注浆球阀,采用注浆泵对该管路试注油脂,做好盾构始发期间对洞门钢环内盾尾刷补充注入盾尾油脂的应急准备。

2.1.4 应急保障措施。盾构始发应急保障措施关键在于解决洞门涌水涌砂时的堵漏、应急抽排及周边建构筑物沉降变形超限时的注浆加固相应的设备及材料。针对洞门涌水涌砂堵漏应急保障主要是准备好棉絮、堵漏王以及聚氨酯等物资;应急抽排在盾构始发掘进前,在井下安装好抽排能力600 m3/h以上的抽水设备,并在现场新增加发电功率不小于300 kW发电机作为备用电源保障供电;对于周边建构筑物除加大监测频次外,准备好注浆设备及双液浆注浆材料,根据监测成果采取对应的注浆加固措施。

2.2 深井小净空盾构分体始发关键技术

2.2.1 始發架的针对性设计。盾构分体始发采用“一次始发、三次组装”的方式进行施工。盾构机总长约96 m,包含主机、连接桥和1~7#拖车。盾构机分体始发共分为三个阶段,第一阶段为主机+设备桥延伸始发掘进,第二阶段为主机+连接桥+1#拖车+2#拖车延伸掘进,第三阶段为整机掘进。盾构渣料及管片、油脂等物料垂直运输通过地面布置的50 t龙门吊进行作业。由于工作井埋深较大,物料的垂直运输工效直接影响施工进度。此外,井下净空只有22.5 m可供使用。为提高渣土运输功效,要增大反力架后方物料运输空间,使用尽可能大的渣斗进行渣土运输。如图3所示,本工程采用始发架分段并可拆卸设计的措施,将整个架体拆分设计为6 845 mm和1 855 mm两部分,且两部分架体采用高强螺栓连接,可自由拆卸。待盾体在始发架上组装完成后,将盾体整体推进至洞门钢环内,与掌子面预留100 mm的刀盘调试转动的空间即可,而后拆除始发架后段,安装反力架。采取此措施后只需安装5个负环,相比于常规的始发架整体设计需采用7个负环,可以减少使用2个负环,为反力架后方多腾出了3 m的物料吊装空间。

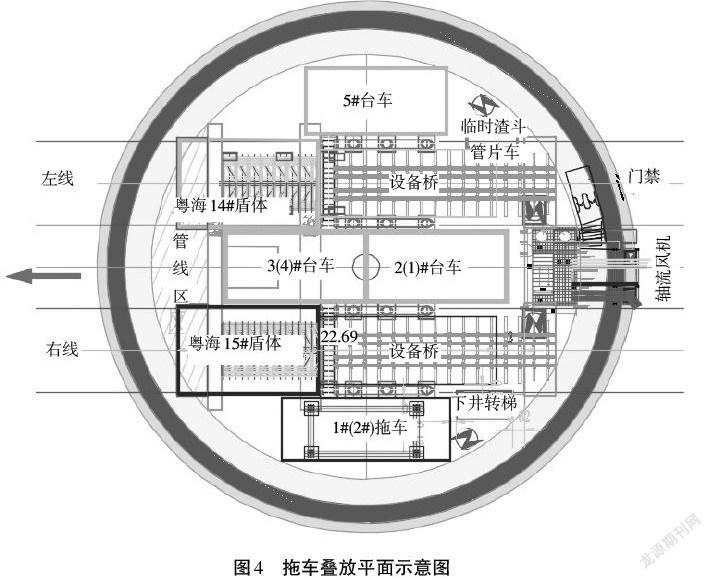

2.2.2 盾构拖车的针对性布置。为了减少管线延伸及液压油的使用量,采用拖车叠放的方式(见图4),尽可能多地将盾构机拖车摆放在井下来提高井下场地的利用率。拖车叠放拖车摆放前,在底板安装拖车摆放平台。平台底部净空为2.5 m,用于摆放抽水设备。拖车支撑平台立柱采用Φ609钢管,横梁采用250H型钢,横梁顶部铺设2 cm厚的钢板,支撑平台立柱的中心与拖车立柱中心重合。立柱、H形钢、钢板连接位置焊接固定,立柱与底板通过膨胀螺栓固定。掘进方向左侧布置2#~5#拖车。为便于后期吊运与延长管线布置,3#与4#拖车在后,2#与5#拖车在前,4#与5#拖车在下,2#与3#拖车在上,且所有拖车轮在摆放时均不安装。摆放时,2#拖车需要与5#拖车层叠。因拖车结构受力问题,要求2#拖车与5#拖车立柱完全重合,以拖车立柱为传力结构。3#拖车与4#拖车按照2#拖车与5#拖车相同方式处理布置。

2.2.3 快速出渣方案。第一阶段盾体-连接桥掘进时,采用2个尺寸为5.0 m×1.5 m×1.3 m的小渣斗。小渣斗放置在管片小车上进行接渣,由倒链牵引移动,在螺旋机下料口处接渣。渣斗满后,倒链牵引管片小车至设备桥后端,由龙门吊吊出地面。设备桥全部进入反力架内后,采用电频机车牵引管片小车移动。

第二阶段盾体-2#拖车掘进时,为提高出渣功效,将设备桥、1#拖车以及2#拖车的皮带安装好,并在2#拖车尾部安装临时出渣口,采用1个电频机车和1个18 m3渣土车的编组进行接渣。此阶段龙门吊采用翻渣钩进行正常翻渣。

第三阶段整机掘进时,拆除负环管片,拆除2#拖车尾部的临时出渣装置,皮带机出渣口恢复到6#拖车上,采用1个电频机车和1个18 m3渣土车的编组进行接渣。

3 实施效果

本项目共投入6台土压平衡盾构机,负责实施双线7.54 km的盾构隧洞掘进任务。第一台盾构机在始发期间发生洞门喷涌险情,经应急处置后,险情得到控制。按照所述措施,目前6台盾构机均顺利完成分体始发进入正常掘进阶段,其分体始发施工工效统计详见表1。

4 结语

大埋深髙水头地质条件下盾构分体始发安全技术在珠江三角洲水资源配置工程土建施工A4标项目中取得了较好的应用效果。施工过程中,结合项目工程地质与水文、周边环境、场地作业条件等工况进行盾构机的针对性设计、选择合适的洞门加固措施,针对性采取洞门防喷涌措施,在分体始发掘进过程中合理选择掘进参数,最终达到了消除风险顺利始发的目标。

参考文献:

[1]卜星玮,曾波存,万飞明,等.狭小空间条件下盾构分体始发施工技术研究[J].隧道建设,2018(2):292-297.

[2]尹林杰.盾构分体始发施工技术[J].城市建设理论研究,2014(10):1-5.

[3]谷海华,刘开扬,苏长毅,等.狭小竖井内小盾构高效双向分体始发技术[J].建筑施工,2020(11):2122-2124.

[4]李迎九.钢板桩围堰施工技术[J].桥梁建设,2011(2):76-79.

[5]钟振云.深水基础围堰施工方案比选[J].铁道建筑,2009(2):6-8.