使用hyperMILL软件优化刀具路径加工整体式KN95熔接齿模

2021-01-11杭州萧山技师学院浙江杭州311201崔凯冬张庆明

■杭州萧山技师学院 (浙江杭州 311201) 沈 梁 崔凯冬 尹 耀 张庆明

口罩熔接齿模是各类全自动和半自动口罩机的核心零部件,该模具的加工质量对于口罩加工成形的生产过程有非常大的影响,稍有偏差口罩便面临着切不断、边缘有毛边的状况,甚至出现刀口崩裂。口罩熔接齿模结构特殊,加工精度要求高,数控编程复杂且加工难度大,如何快速准确地实现数控加工编程和加工工艺优化,提高加工精度及加工效率成为加工的关键。

hyperMILL是德国OPEN MIND公司的一款CAM软件,软件中的五轴形状偏置和五轴轮廓加工指令,为熔接齿模在加工过程中因加工空间狭窄,切削刀具小,刀具寿命短,其他软件程序抬刀、跳刀、空刀过多而导致的加工效率低下问题提供了一些解决方法与实用技术。

1. 整体式KN95熔接齿模模型

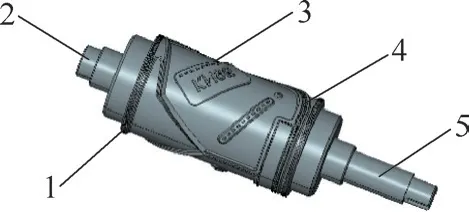

熔接齿模是打片机上最主要的部件之一,用于熔切无纺布。熔接齿模最主要的位置由压花齿、切刀口和送料齿三部分组成,其中压花齿与切刀口保证口罩的压印与切断,两侧送料齿保证无纺布的输送。工作时熔接齿模呈轴向旋转运动,通过超声波超声振动原理对多层无纺布进行热熔与切削。本文所研究的熔接齿模是整体式K N95口罩熔接齿模,如图1所示。

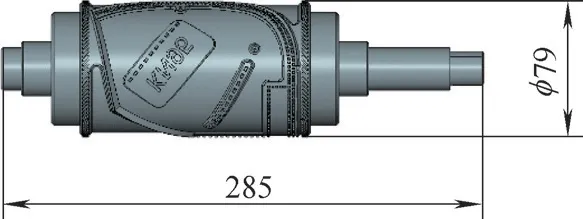

整体式KN95熔接齿模的外形尺寸如图2所示,该模型为一出一熔切一体式熔接齿模,模具总长285mm,最大外径为φ79mm,切刀口角度为60°,压花齿与送料齿数分别为380齿和120齿,间距为1mm。

图1 整体式KN95熔接齿模及其主要结构

图2 整体式KN95熔接齿模外形尺寸

整体式K N95口罩熔接齿模结构复杂,加工难度大,其数控编程和加工的难点主要有:①压花齿与送料齿间距小,加工效率低、易断刀。②切刀口处要求宽度均匀,一般控制在0.1~0.3mm,因与压花齿距离较近,为保证刃肩光顺,只能选用小刀进行粗、精加工,效率低下,加工效果不佳。③压花、送料齿与切刀口存在一定量落差,落差若不同轴,则造成口罩压花印高低不一,将直接影响模具使用。

2. KN95熔接齿模数控编程

hyperMILL是集成化NC编程的CAD/CAM软件,其多轴模块为熔接齿模提供了高效可靠的编程与加工方案。与其他加工软件相比,其编程效率高,自带的加工仿真模块可检验程序的正确性,完成效果如图3所示。

图3 整体式KN95熔接齿模加工产品

(1)刀具与加工参数的选择 选择合适的刀具不仅可以保证加工效率,而且能够保证零件的加工质量。刀具的选择需要充分考虑工件的形状、材料、加工效率和精度等各个方面的因素。熔接齿模材料一般为DC53或Cr12MoV等模具钢,材料韧性较高,因此采用硬度及韧性较高的硬质合金铣刀。KN95熔接齿模加工刀具的选取可遵循以下原则。

1)粗加工时,在条件允许的情况下选择直径较大的平底铣刀,提升加工效率。

2)熔接齿间距较小,但加工深度较浅,可选择直径较小的立铣刀或角度铣刀。

3)切刀口是整个模型的关键部位之一,且切刀口表面对加工精度要求较高,可选择较小的圆角铣刀或者带角度的成形铣刀。

根据整体式K N95口罩熔接齿模的尺寸、材料等,选择立铣刀、成形刀分别完成各个加工工序,所选刀具的参数见表1。

表1 加工中选用刀具的参数

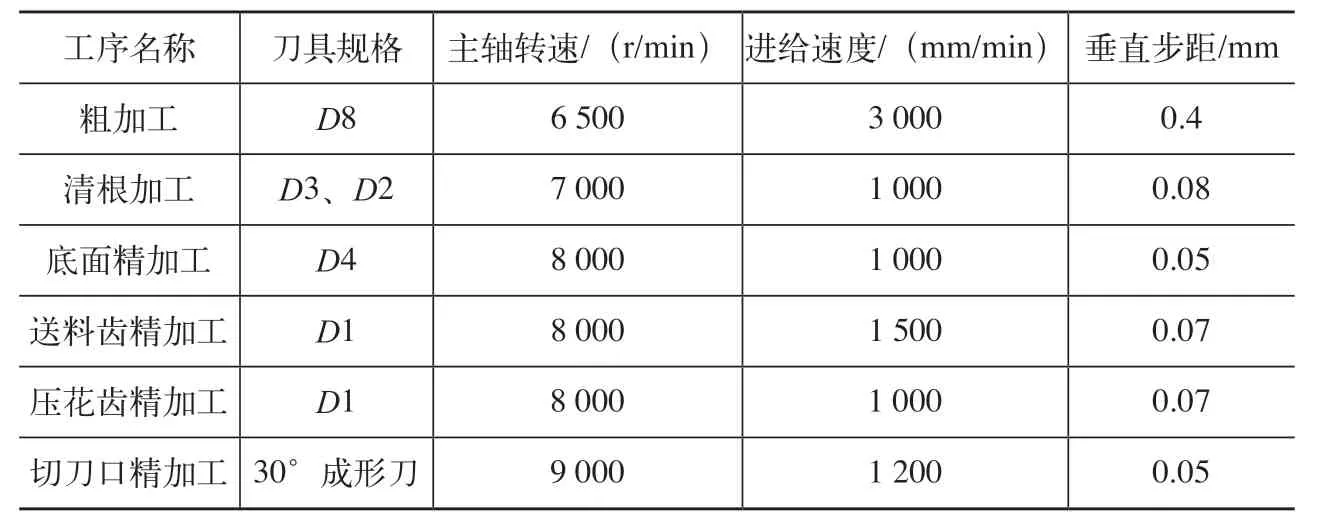

(2)整体式K N95熔接齿模加工工序及加工参数确定 根据所用毛坯的形状以及整体式KN95熔接齿模的结构特点,将其加工工序分为整体粗加工、清角加工、底面精加工、送料齿精加工、压花齿精加工和切刀口精加工。各加工工序所用刀具以及切削参数见表2。

表2 各加工工序使用的刀具以及切削参数

(3)数控编程 具体情况如下所述。

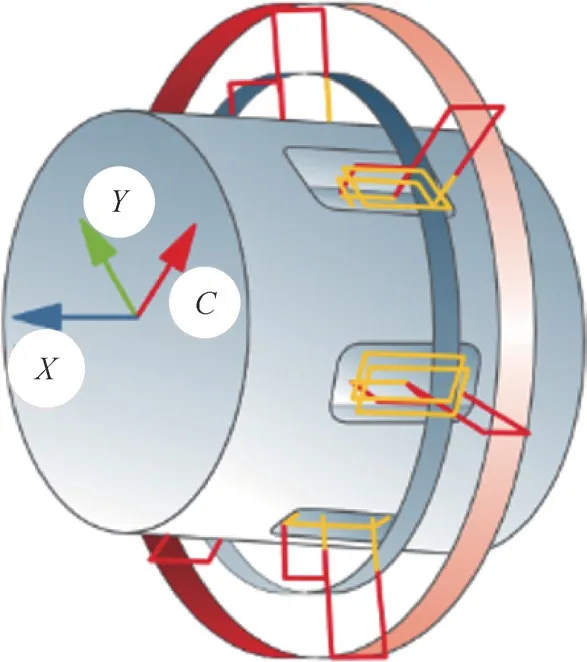

1)圆柱驱动面的定义。在hyperMILL软件编程中没有单独的四轴模块,但其五轴模块的加工指令具有很高的灵活性,可利用五轴编程加工指令完成四轴程序的编写。使用该软件编制程序时一般选用圆柱面为刀轴的驱动面,刀具法向垂直于圆柱面来进行零件加工,以此达到联动的效果。本次熔接齿模的程序编写中圆柱形驱动体利用率较高,其示例如图4所示。

图4 圆柱形驱动体示例

2)粗加工。粗铣加工完成了熔接齿模主要加工余量的去除和后续加工余量的均匀化。因此,要使粗加工具有较高加工效率,在保证不发生干涉的前提下,尽可能选择直径大的铣刀,以保证加工效率。在hyperMILL软件上建立圆柱驱动面,并与驱动面成法向进行加工。最大横向步距设置为2mm,垂直步距0.4mm,底面与侧面余量均为0.15mm。生成的刀具路径如图5所示。

图5 整体粗加工刀具路径

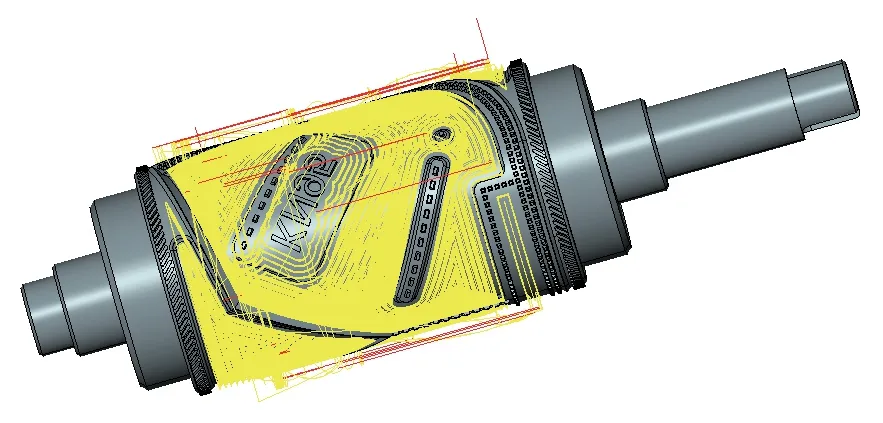

3)清角与二次清角。整体式KN95熔接齿模轮廓岛屿众多,较为复杂,粗加工后因刀具直径缘故无法保证侧面余量均匀化,因此需要清角加工。直接选用D2平底立铣刀进行整体清角时效率低下,因此采用D4、D2平底立铣刀进行清角与二次清角,保证零件侧面余量均匀。最大横向步距设置为1.2mm,垂直步距0.08mm,底面与侧面余量均为0.15mm。

在hyperMILL软件中使用“五轴形状偏置精加工”,设置“清角模式”,参考刀具直径分别为8mm和4mm,加工选项为“侧壁”,进行零件整体清角。两次整体清角的刀具路径如图6所示。

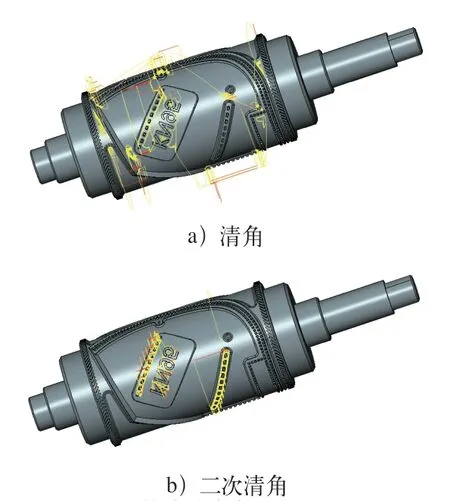

4)底面精加工。整体式K N95熔接齿模齿底面加工要求并不高,在整个模具的运行中属于避空面,但压花、送料齿顶面要求较高,在使用过程中与无纺布存在直接接触,其与切刀口顶面存在落差,一般控制在0.15~0.20m m之间。若落差不均匀,会直接影响这个模具的使用。为保证齿面与切刀口的落差,在该工序运行前需再次验证模具在机床上是否位于同轴。为保证加工质量,加工底面时对零件侧面留0.15mm余量,行距不宜过大,可选择D4立铣刀进行齿底、齿顶表面精加工。齿底和齿顶表面精加工刀具路径如图7所示。

图6 整体清角加工刀具路径

图7 齿底和齿顶加工刀具路径

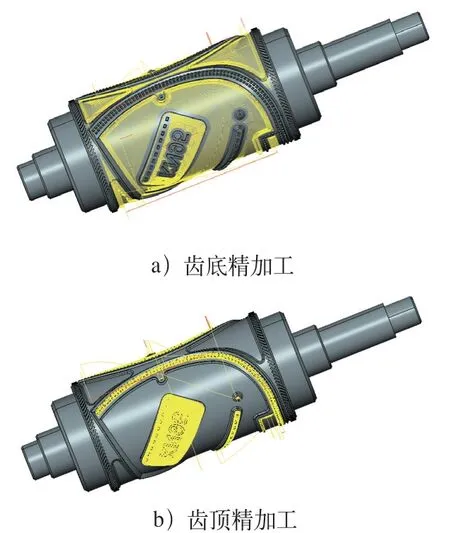

5)压花齿、送料齿精加工。压花齿呈环绕形缠绕于整体式KN95熔接齿模表面,数量较多,起到熔接与压印的作用。送料齿在整体式K N95熔接齿模上可与压花齿平齐或稍高于压花齿面,为了更好地保证送料齿的输送作用,可与切刀口均采用外圆磨床磨削。

压花齿、送料齿齿间距较窄,数量较多,对侧壁的表面要求不高,可选择D1平底立铣刀采用“五轴形状偏置粗加工”进行加工,该位置刀路拐角较多,采用刀具路径倒圆角进行光顺过渡。最大横向步距设置为0.4mm,垂直步距0.05mm,底面与侧面无余量。压花、送料齿精加工刀具路径如图8所示。

图8 压花、送料齿精加工刀具路径

6)切刀口精加工。切刀口是熔接齿模加工要求最高的部位,起到切断无纺布的功能,加工要求高,若无法保证切刀口宽度,在使用时易发生毛边、局部未切断等情况。可选择D1R0.2圆角铣刀,采用hyperMILL软件中的“五轴形状偏置精加工”进行螺旋环绕式加工。因在熔接齿模的使用中对切刀口侧壁表面质量要求较高,因此轴向进给设置为0.03mm,以保证表面粗糙度。切刀口加工路径如图9所示。

图9 切刀口加工刀具路径

7)加工仿真与后处理。利用hyperMILL的内部机床或模拟功能进行仿真模拟,整个过程中未发现干涉、漏切,仿真效果如图10所示。使用的加工中心为牧野V33i立式四轴加工中心,刀具路径经过后处理器处理生成.nc格式的NC文件。

图10 加工仿真效果

3. 程序优化技巧

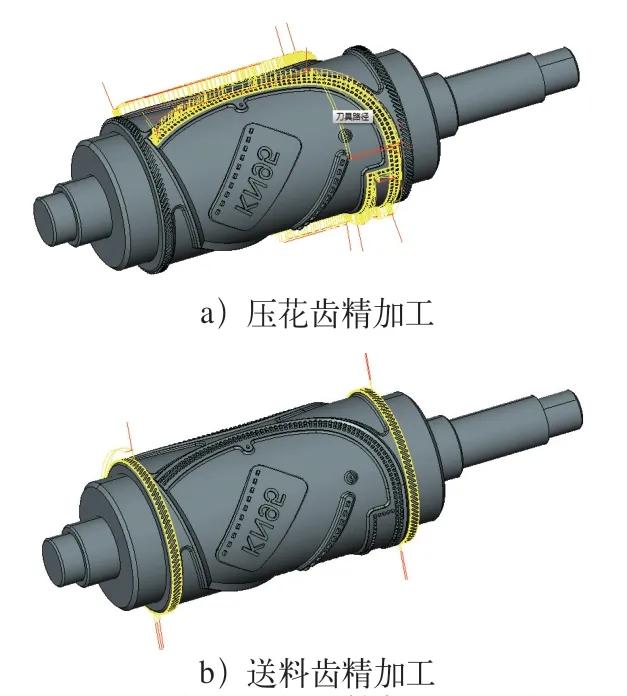

(1)压花齿程序优化技巧 压花齿数量众多,一般在400齿左右,使用“五轴形状偏置精加工”效率低下、刀具寿命低下,且跳刀较多。优化后利用hyperCAD-S软件进行轨迹轮廓线构建,再采用“五轴轮廓加工”,以走轮廓线上的方式进行程序编写,生成的刀路轨迹有以下优点:①跳刀少,基本无空刀。②刀具寿命长。③加工效率提升3倍以上。压花齿优化前后刀具路径如图11所示。

图11 压花齿优化前后刀具路径

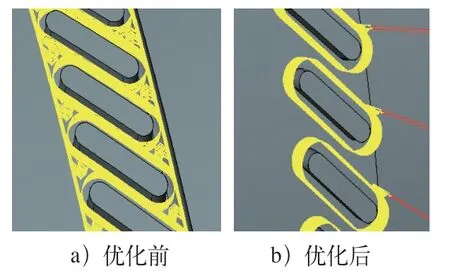

(2)送料齿程序优化技巧 送料齿一般呈环绕形均匀附着于熔接齿模表面,起到输送布料的作用,其数量多、间距小,使用“五轴形状偏置粗加工”效率低,且刀具寿命短。优化后采用“五轴轮廓加工”编写,使用转换功能进行圆形阵列并连结工单。该加工方案刀路整洁清晰,最大程度地简化了刀具路径。送料齿优化前后刀具路径如图12所示。

图12 送料齿优化前后刀具路径

(3)切刀口程序优化技巧 在加工切刀口时,一般使用“五轴形状偏置精加工”呈环绕形加工,圆角铣刀分层切削效率低下,且表面效果不佳。优化后采用“五轴轮廓加工”使用成形刀分层加工,大大提升了加工效率与表面质量。切刀口优化前后刀具路径如图13所示。

图13 切刀口优化前后刀具路径

4. 结语

整体式K N95熔接齿模对制造水平的要求较高,且加工时间较长,其加工质量对熔接齿模的性能、使用寿命及应用效果有重要影响,产品的生产加工效率也是市场竞争中的关键。通过优化技巧处理后,与原编程相比,效率提升85%以上,降低刀具损耗75%以上,因此要制造出一款优异的产品,不仅要有良好的制造方法,还要有良好的工艺作保证,高质量、高效的加工性能势必会优先占领大量市场份额。

本文通过软件中五轴形状偏置和五轴轮廓加工指令,为解决熔接齿模在加工过程中加工空间狭窄,切削刀具小,刀具寿命短,其他软件程序抬刀、跳刀、空刀过多导致加工效率低下的问题,提供了一些解决方法与实用技术。结果表明hyperMILL软件可以简化编程过程,提高编程和加工的效率,充分发挥多轴数控加工的技术优势,帮助数控加工企业充分利用现有设备,快速应对市场变化,并为其他同类复杂零件的编程加工提供了重要依据。