工程机械产品结构件加工现状及发展

2021-01-11徐工消防安全装备有限公司江苏徐州221000

■徐工消防安全装备有限公司 (江苏徐州 221000) 李 云

李 云

近年来,随着国家基础建设的增速稳步回升及国内工程机械租赁行业的投资规模日益扩大,从2016年开始,工程机械行业形势明显好转,2018年挖掘机等工程机械产品甚至达到了历史销量的最高点,挖掘机全年销量达到18.4万台。另外,从2019年7月份开始,国家陆续推行“国六”排放标准的工程机械车辆。针对上述行业形势,引进先进的设备扩大产能,使用高效的刀具提升加工效率,依靠设备联网和关键数据采集、大数据分析等手段来保证产品质量成为行业发展的趋势。

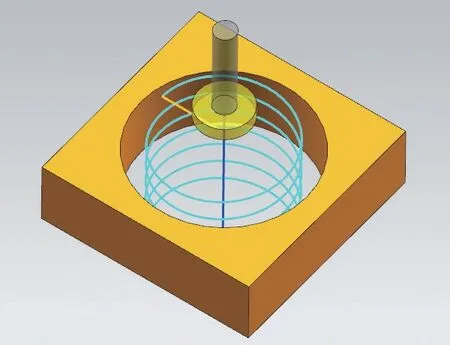

图1 支腿加工专机

1. 设备方面

为了便于产品装配,工程机械产品常采用铰接形式,结构件设计有较大的铰点孔,为了保证装配的精度,常需要加工较窄空间内的铰点孔端面,如果使用标准的对置式双面镗铣加工中心进行加工,则需要使用白钢条车刀进行反刮,一方面效率较低且长期使用会对机床精度产生不良影响,另一方面人工干预程度较高,存在一定的安全隐患。因此,目前各工程机械主机厂商多采用非标专机或定制非标附件铣头的方式来解决上述问题。

图1所示是某型工程机械车辆的支腿加工专机,具有铣面及镗孔等功能,这台专机的特点是带有一把直径500mm的反铣刀盘,一般情况下标准的对镗加工中心(通用设备)无法使用这样大规格的刀盘,一方面是由于刀具尺寸太大及超重无法放入刀库,另一方面装卸刀具比较费力,但是作为专机却很好实现这一点,刀具在主轴上安装好之后,就不需要反复拆卸,专门用于此种类型的结构件加工,加工效率较高。

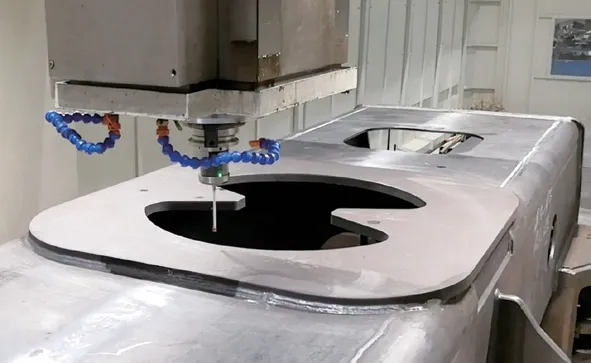

图2所示是一种用于加工挖掘机动臂的非标附件铣头,该附件铣头安装在双面对镗加工中心的两个主轴上,以铣面加工代替反刮加工,使用这种附件铣头要求对镗加工中心的数控系统具有双通道功能,能够实现机床的X轴及Y轴同步移动,加工效率较高且不会造成机床剧烈振动。

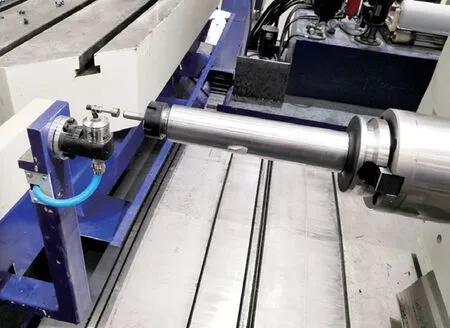

对于臂架类工程机械产品而言,常常有一些较长的型材需要机加工,例如矩形钢管等零件,这些零件的长度有时能够达到12m,虽然横截面长宽尺寸不大(例如120mm×80mm),但工件过长,无法使用标准的小型三轴立式加工中心进行加工,因为这类机床往往采用动工作台的形式,装夹上述工件不方便。针对这种情况,部分机床厂商研制了专用的型材加工设备,很好地解决了这一问题。

图3 所示是佛山普拉迪公司研制的型材加工中心,该型机床的工作台尺寸可以达到12 000mm×600mm,采用工作台固定、立柱移动的结构形式,非常适合较长的型材加工,设备利用率较高。

图2 非标附件铣头

图3 型材加工中心

图4 使用挤压丝锥加工车架上的螺纹孔

2. 刀具方面

挖掘机、起重机、泵车等工程机械产品, 上车与下车通过回转支承来连接,可以实现转台等结构件的回转动作,因此在转台和车架结构上都有均布的螺纹孔,一般情况下使用摇臂钻或龙门加工中心通过切削丝锥加工螺纹孔,部分车架等结构件上的螺纹孔加工深度较深,例如深度超过100mm的M16螺纹孔,这些螺纹孔在加工过程中存在排屑不畅的问题,导致丝锥易损坏折断。

针对上述问题,采用挤压丝锥加工车架上的螺纹孔。图4所示是瓦尔特M16挤压丝锥,加工的车架座圈材质是Q460,加工效果良好。挤压丝锥使工件材料发生塑性变形然后形成螺纹,这种加工方式不会产生切屑,避免了因排屑不畅造成的丝锥磨损的问题。

使用这种挤压丝锥要注意,螺纹底孔比切削丝锥用的螺纹底孔略大,具体数值需查阅刀具厂家提供的样本,尽量使用刚性攻螺纹的方式来加工,对应的刀具需使用丝锥专用弹簧夹套及ER弹簧夹套刀柄,另一方面还要求数控机床具备刚性攻螺纹功能,图4中的设备采用电主轴的驱动方式,加工成品上的螺纹孔质量较高。

部分工程机械产品因为要承受很大的力,所以车架及转台上的螺纹孔规格较大,有的螺纹孔规格达到了M48×5mm,这种规格的螺纹孔就不能使用切削丝锥或挤压丝锥来加工,且机床的功率也不足,因此一般使用螺纹铣刀来进行加工。图5所示是瓦格斯TM4SC 40W42-120-3U螺纹铣刀,用于加工M48×5mm的螺纹孔效果良好。

图5 螺纹铣刀

上述的这种螺纹铣刀采用单齿形式,刀头直径为32mm,可以加工直径>32mm的任意螺距规格的螺纹孔,编程刀具路径如图6所示。值得注意的是,铣螺纹工序要采用专业定制的后处理程式,否则易出现螺纹不合格的情况。

图6 铣螺纹刀具路径

3. 机床附件方面

由于工程机械产品的部件主要通过焊接成形,结构件普遍存在焊接变形的问题,工件毛坯来料个体差异性较大,而且工件加工的第一道工序往往没有精定位基准,所以经常每个工件都需要单独设置工件坐标系,使用雷尼绍R M P60工件测头就能高效地完成上述流程。图7所示是雷尼绍R M P60工件测头测量车架座圈凸台中心点坐标的过程,雷尼绍公司提供了凸台测量的子程序L9812,用户自行编程调用即可。L9812子程序将测量出来的凸台中心坐标自动赋值到用户指定的工件坐标系中,避免了人工对刀可能造成的失误。除了测量凸台中心坐标,用户还可以在凸台上表面的四周取4个点测量Z轴坐标,用于判断工件是否需要调平,较大程度地提升了机加工自动化程度,降低了操作工的劳动强度。

图7 工件测头测量凸台中心点坐标

在零部件机加工过程中,有时会出现刀具破损或者磨损的情况,这时就需要及时更换刀具或者修改刀具的刀补数据。传统的方式是靠经验及肉眼判断刀具的磨损情况,常需要中止正在自动运行的程序,降低了机加工全过程的自动化率。雷尼绍公司针对上述情况,研制了TS-27R型刀具破损检测系统(见图8),该装置能够检测刀具是否出现磨损,并能自动将半径及刀长等数据赋值进数控系统的刀补数据中,避免了因刀具造成的工件尺寸超差问题,且操作工不需要再将刀具运至固定式对刀仪上进行对刀,缩短了辅助工时。

图8 刀具破损检测系统

随着国内人力成本的不断提高,公司往往需要一名操作工同时操作多台设备,采用上述机床附件能提升机加工的自动化程度,尽量减少人工干预,使操作工不需要在多台设备间奔波,实现了一人多机的生产模式。

4. 结语

本文针对工程机械产品结构件的加工特点,从加工设备、刀具、机床附件这三方面介绍了新工艺在工程机械行业的应用情况。在当前的行业发展形势下,提升机加工的自动化程度、提升生产效率、释放设备产能是企业面临的主要问题。除了上述几方面以外,用户还可以从高效自动化夹具、加工模拟仿真、关键生产数据监控及采集等角度考虑,提升加工效率及质量。