机车高价值零部件和工艺装备再制造应用与设想

2021-01-11中车戚墅堰机车有限公司江苏常州213011顾加进王化清

■中车戚墅堰机车有限公司 (江苏常州 213011) 陈 兴 顾加进 王化清

陈 兴

1. 再制造技术概述

再制造是指让旧的零部件重新焕发生命活力的过程,其以损坏失效或行将报废的零部件为毛坯,在失效分析、寿命评估等分析的基础上,采用先进工艺技术进行再制造,且再制造产品无论性能还是质量都不亚于原先的新品,再制造的目的就是减少物料消耗,降低成本。

中车戚墅堰机车有限公司作为工信部第二批产品再制造试点企业,持续深化推进高价值零部件再制造工作,近年来在技术革新的过程中,不断推进再制造管理模式上的创新,规范作业流程、项目评审评价机制、产品行程分工、B O M搭建及E R P账页建立,且从生产计划任务的下达、产品接收、价格核算、费用结算、入库和创效计算等方面进行全面梳理、探讨与分析,使再制造工作逐步走向规范化、常态化,通过持续开展机车高价值零部件和工艺装备的再制造,已连续多年为公司实现降本目标。

2. 机车高价值零部件再制造

机车修理过程中产生的废旧高价值零部件(含新品制造过程产生的废次品)再制造发展至今,已取得许多成功经验,柴油机部分的零部件如机体、曲轴、气缸盖、气缸套和连杆等,机车部分的零部件如电动机轴、电动机端盖、机壳、滚动抱轴箱、齿芯、轮芯和从动齿轮等。通过先进的工艺技术手段进行再制造,从而达到重新使用、节约成本和减少浪费的目的。

高价值零部件再制造工艺流程为:废旧件收集→无损拆解→清洗→检测分类→再制造和加工→检测和评审→组装→调试→成品。

目前,机车高价值零部件再制造方面采用的技术(工艺)方法主要包括:增材制造和机械加工、减材制造(机械加工)、置换修技术(含机械加工)、工装再制造和刀具修复再制造等。增材制造如电刷镀技术、微电弧火花堆焊及激光熔覆等,减材制造如等级修复,置换修技术如精密镶套、碾瓦机体换盖修复和置换修复等。

(1)电刷镀修复 电刷镀技术是应用电化学沉积原理,在能导电的工件表面的选定部位快速沉积指定厚度镀层的表面技术。

电刷镀时电刷镀电源的负极通过电缆线与工件连接,正级通过电缆线与镀具连接。镀具前端的阳极经包裹后与工件的刷镀表面轻轻接触,含有需沉积的金属离子的镀液不断添加到阳极和工件表面之间。此时充满镀液的阳极和工件表面之间形成了一个微型电镀槽,在工件和阳极之间电场力的作用下,带正电荷的金属离子向带负电荷的工件表面定向迁移,并在工件上获得电子,还原成金属原子。被还原的金属原子在工件表面沉积形成镀层,随着时间的推移,镀层厚度不断增加,直至达到所需的厚度为止。镀层厚度数值可通过工艺试验数据分析获得。目前涂镀修复技术已广泛运用至机体主轴承孔及变速箱主轴承孔的修复工艺中。

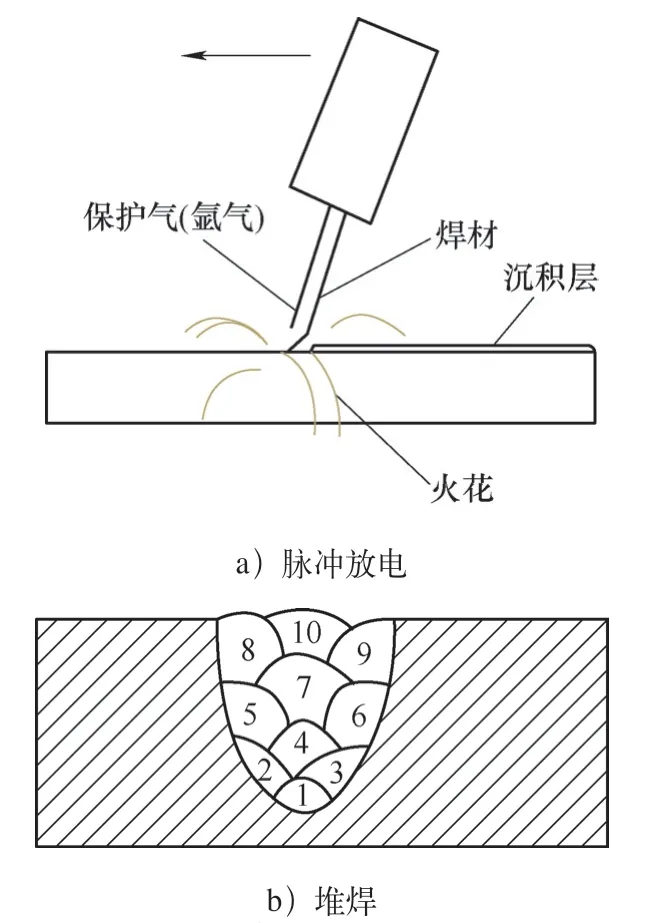

(2)微电弧火花堆焊 微电弧火花堆焊是基于脉冲放电的原理,当工具电极与工件在绝缘介质中(如氩气)靠近时,极间电压将在两极间“相对最靠近点”电离击穿,形成脉冲放电,使电极和工件的极微小放电点处金属熔化甚至气化,该过程所产生的动能将把熔化的电极金属抛离电极表面并过渡到工件表面。其在振动着的电极(与工件高速间歇性地离合)作用下与呈熔融态的工件表层微区点挤压在一起,并有电极材料熔渗、扩散到母材基体与熔融的工件表层金属实现冶金结合,从而得到含电极材料的合金化表面堆焊涂敷层。

微电弧火花堆焊即通过反复在前一堆焊层上再次进行堆焊,最终获得具有一定厚度的堆焊层(见图1)。

图1 微电弧火花堆焊示意

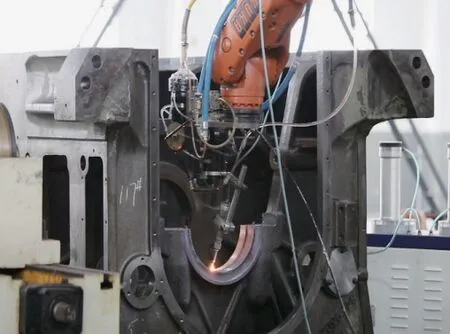

微电弧火花焊修已在机体、曲轴、气缸盖等柴油机关键零部件以及抱轴箱、空心轴套、空心轴装配等机车关键零部件上进行了验证并装车使用(见图2、图3)。

机体微电弧焊修流程:状态确认→清洗→装盖→三坐标测量→制订修复方案→方案评审→拆盖→焊修→预加工→钳修→渗透探伤1→装盖→精加工→三坐标测量→渗透探伤2→压瓦检查→成检→清理除锈涂油防锈→交付。

图2 机体主轴承孔修复

图3 曲轴非关键区域修复

(3)激光熔覆焊修 激光熔覆(激光3D打印)是利用激光束聚焦能量极高的特点,瞬间将金属粉末熔化,同时使基体表面微熔,激光离去后熔化的基体及金属粉末熔滴快速凝固,获得与基体为冶金结合的金属熔覆层,再通过机械加工进行修复,此种方式可应用于恢复零件表面几何尺寸。同时,对增材修复工艺进行的攻关研究和试验结果表明:增材修复层具有比基材更为优异的力学性能。

激光熔覆技术解决了振动焊、氩弧焊、喷涂和镀层等传统修理方法无法解决的材料选用局限性、工艺过程热应力、热变形、材料晶粒粗大以及基体材料结合强度难以保证的矛盾。

激光熔覆焊修已在公司柴油机关键件机体及机车关键件抱轴箱上得到了工艺验证并运用(见图4、图5)。

(4)等级修复 等级修复即通过等级加工实现零件减材(机械加工),再通过配合等级轴瓦、等级衬套及等级轴承座的方式实现零部件的修复再利用。典型项目为柴油机曲轴等级修、柴油机连杆等级修及机车抱轴箱等级修。

1)柴油机曲轴等级修。针对轴颈没有碾瓦、仅跳动超差(跳动值在要求范围内)或焊缝有轻微裂纹的曲轴进行等级修复(见图6)。

图4 机体主轴承孔激光熔覆焊修

图5 抱轴箱轴承孔激光熔覆焊修

图6 已等级修复的曲轴

2)柴油机连杆等级修。在连杆检修过程中,连杆大小头孔轴线平行度超差而无法使用,为此开展连杆等级修工艺研究,采用以大头孔为基准镗削等级小头孔并安装等级衬套的方式实施连杆等级修,保证连杆正常使用(见图7)。

图7 已等级修复的连杆

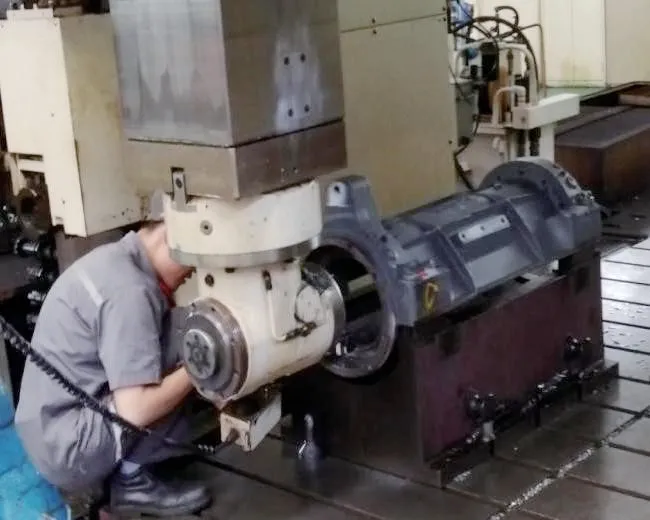

3)机车抱轴箱等级修。在抱轴箱检修过程中,较多抱轴箱因两端同轴度超差而无法使用。为此开展抱轴箱等级修复工艺研究,针对轴承孔同轴度精度超限严重,无法通过精密修整方法恢复精度的问题,以齿轮端轴承孔为基准,对另一端轴承座孔端进行精确校正光整加工,同时设计等级轴承座,确保非齿端符合配合与原装配要求,实现抱轴箱再制造(见图8)。

图8 抱轴箱等级修复中

(5)置换修复 置换修复即通过置换组件中的损坏零配件,并利用组件中原有完好零配件的方式实现组件的修复再利用。典型项目为从动齿轮置换配对修复及惰轮衬套装配修复等。

1)从动齿轮置换配对修复。DF11机车齿芯从动齿轮检修中,当其组件齿芯或齿圈之一存在裂纹缺陷、变形、磨损超限等问题时,若将其报废,经济损失较大。采用换件修理法和尺寸修理法将尚有利用价值的旧齿芯或旧齿圈与新制齿圈或齿芯配对加工组成新的齿芯从动齿轮组件,达到修理机车、降本增效的目的(见图9)。

图9 从动齿轮置换配对修复

置换修复主要工艺流程:拆解从动齿轮→钻去联接销→清洗→探伤→配对零件制作(新齿芯、齿圈和铰制螺栓)→配钻铰螺栓孔→组装→磨齿芯或齿圈→清理清洗→检查→涂油防锈→交付。

2)柴油机惰轮衬套装配修复。在柴油机修理过程中,部分惰轮衬套装配内孔存在衬套拉伤的情况而无法使用,通过更换拉伤衬套并压装半成品衬套再进行加工的方式(见图10),实现惰轮衬套装配修复。

图10 惰轮衬套装配置换后加工中

3)精密镶套修复。对缺陷部位进行精加工,设计采用光套或螺套的形式,并将光套或螺套通过一定工艺手段镶入本体已精加工的缺陷部位,并对镶入套重新加工或修整,恢复原有结构、性能和精度。采用精密镶套工艺修复的产品有:机体、曲轴、抱轴箱和前端集成箱体等。

4)碾瓦机体换盖修复。对碾瓦机体主轴承孔的精度状态进行检测评估,更换半成品主轴承盖,并通过精确校对定位和精密加工手段,恢复机体主轴承孔精度要求。采用换盖修复工艺的有240机体、280机体、GEVO16机体等。

3. 工艺装备再制造

工艺装备再制造是指对现有工艺装备(后简称“工装”)进行通用化和创新型改造,以达到缩短工件装夹辅助时间和提高工件的加工质量、效率的目标。以机体加工中心工装再制造项目为例,为提高工件加工效率和减少机体大型工装新制费用,采取对原有旧工装改造的方法,增设了一面二销定位及导向工装模块,用于新制机体的加工,还考虑到修理机体也要在该工装上加工,又设计制作了可更换的平面定位装置,并对原有工装的夹紧装置进行了通用化的改造设计,由此实现了一套工装满足多种新造机体和修理机体的通用化应用。该工装再制造后在机体维修加工中的应用可自动定位,不需要人工校调,大大缩短了机体定位装夹的辅助时间,辅助时间相比于再制造前缩短了60%,并且精准合理的定位确保了机体在维修加工中的精度和质量,且该工装(见图11)可用于280系列机车柴油机的4种机体新制和维修。

图11 280机体加工中心工装

4. 再制造的发展设想

1)突出重点,逐步形成机车高价值零部件再制造产业化。机车关键零部件再制造重点是机体、气缸盖、曲轴、连杆、凸轮轴和轮对等,以高价值零部件再制造为基础,研究零部件再制造建立独立业务板块的可行性,重点提升再制造产业化水平,积极推动机车关键零部件再制造朝专业化、规模化发展。

2)完善技术标准体系,加快再制造数据积累。健全机车高价值零部件再制造技术和质量等技术标准,组织开展再制造技术标准研究及推广应用;完善再制造产品质量评价体系,规范再制造产品生产,确保再制造产品质量。在产品拆解清洗、无损检测、寿命评估、修复、加工、质量检测与性能考核等再制造生产关键环节,加快关键工艺技术的研发和数据积累,尽快掌握、固化一批核心关键技术。

3)加快技术创新,大力提升再制造装备水平。技术创新方面,成立设计、工艺制造方面的专家骨干,联合专业技术创新型团队,共同研究激光清洗、无损拆解、激光熔覆和低温火花堆焊成形等再制造关键技术,在机车零部件如机体、抱轴箱等零部件再制造应用的基础上,逐步开拓机车其他高价值零部件的再制造。

4)以恢复尺寸精度、提升性能、提高再制造率为准则,加快推进机车再制造工装研发(即工装通用化改造)。丰富完善适用于不同产品类型的再制造加工装备,提升机车零部件再制造过程自动化水平和智能化程度,提高再制造技术装备水平、生产效率及产品质量稳定性。

5. 结语

近年来,戚机公司技术人员大力推进产品再制造工作,使许多报废的高价值产品“起死回生”,有效地提升了企业的经济效益。当前国内经济已进入高速发展期,对资源环境的消耗很大,发展再制造产业,有利于节约资源,减少能源消耗;有利于减少污染,保护环境;有利于降低产品成本,提高企业竞争力。因此,再制造产业已成为绿色制造工程,推进了资源高效循环利用,成为企业可持续发展的重要组成部分。