印制板的过孔阻抗控制方法研究

2021-01-11吴海辉

高 明 吴海辉

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

1 背景

在实现高质量传输的过程中,过孔处的阻抗最难控制,为了保证过孔处阻抗的连续性,过孔阻抗必须较优控制。因阻抗线含过孔、含PAD设计,在优化设计前差分100 Ω阻抗,特性50 Ω的阻抗最小值低于最小阻抗要求。为满足客户要求,必须确保产品图形阻抗线满足要求,本文主要针对过孔阻抗影响差异及优化介绍,通过设计方案,采用一款4层板作为研究对象,加大反焊盘尺寸、孔间距,分析对比设计优化前后差异。结果通过优化设计试验得出:可以从孔径、孔中心间距、返焊盘方面改善过孔阻抗。

2 过孔阻抗影响基理分析

导通孔的主要功能是用于各层次之间的电气连接,即连接高多层板的不同层走线的电导体,从而构成高速互连电路。导通孔的结构主要由三部分组成:孔径(hole)、连接盘(pad)和反面连接盘(antipad)。在高频高速下导通孔的信号传输会产生寄生电容和寄生电感,从而产生阻抗,通过实验分析,过孔在传输线上表现为阻抗不连续的断点,因此必须减小过孔阻抗的不连续性。

导通孔的寄生电容估算公式见式(1)。

C——寄生电容(pF),T——PCB厚度(in),Dk——介电常数,D1——焊盘直径(in),D2——反焊盘直径(in)。

由公式(1)可知,反焊盘和焊盘对寄生电容有着较大的影响,PCB厚度也会影响寄生电容的大小。

导通孔的寄生电感估算公式见式(2)。

L——寄生电感(nH),h——导通孔长度(in),d——导通孔直径(in)。

由公式(2)可知,导通孔的长度对寄生电感影响最大根据阻抗公式Z0=√(L/C),并把公式(1)和式(2)代入其中,则有式(3),由公式(3)可知,加大反焊盘D2或减小焊盘D1,或减小导通孔直径,可增大导通孔阻抗值。

3 主要材料、生产流程与仪器

3.1 试板制作流程

根据失效案例制定优化方案,进行全流程制作和阻抗测试,进行阻抗损耗测试对比如下。

开料→烘板→内层干膜→内层蚀刻→内AOI→棕化→层压→钻孔→电镀→外层干膜→图形电镀→外层蚀刻→外A0I→阻焊→成型→飞针测试→板内阻抗测试→检验

3.2 材料

所需材料有:(1)板材:IT158:0.800MM 1/1含铜;(2)PP:IT158 2116 RC54%;(3)铜箔:15 μm铜箔。

3.3 仪器

泰克阻抗测试仪

4 试验方案

4.1 叠构设计

试板叠构设计参数见表1所示。

4.2 案例一

4.2.1 案例

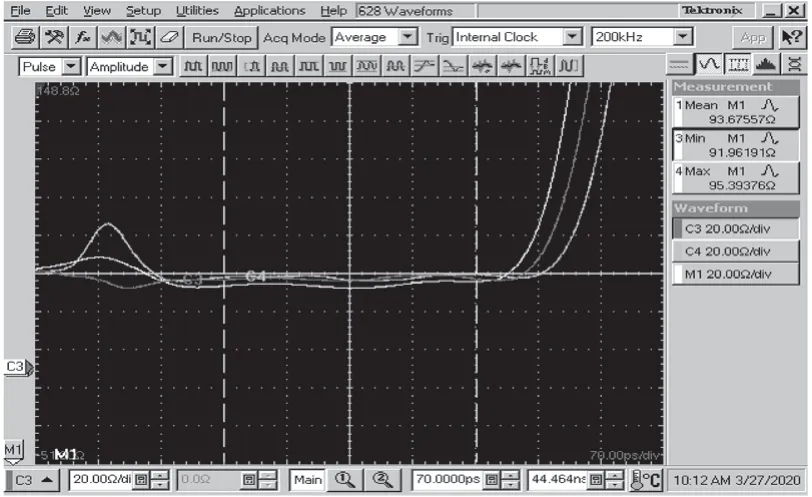

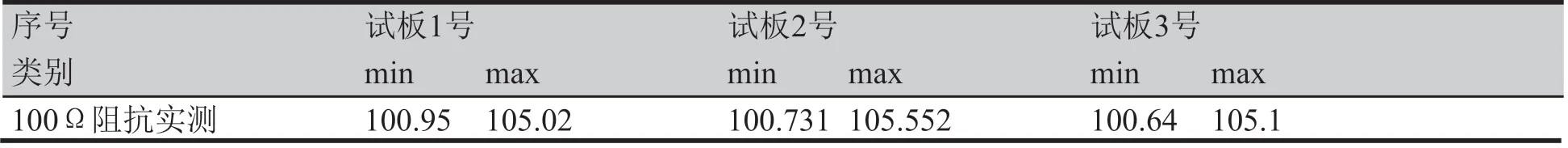

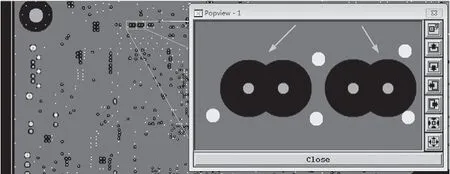

100 Ω差分阻抗走线实测阻抗偏低,过孔的存在导致阻抗最小值更低,100 Ω差分阻抗优化前阻抗测试数据。说明:同一差分含过孔阻抗线,不包含与包含过孔凹下去的阻抗比较,min、max差异影响8 Ω,最小值测试有低于规范的风险。具体见图1、表2、图2和图3所示。

4.2.2 方案

提高走线阻抗值100 Ω中值偏上(105 Ω),成品阻抗测试分析见表3所示。

表1 试板叠构设计介绍

图1 测试参考曲线包含过孔部分图

表2 差分阻抗优化前测试结果

图2 测试参考曲线

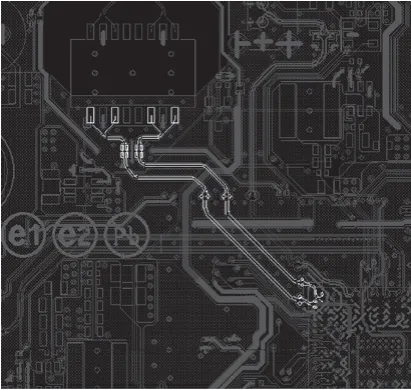

图3 走线示意图(过孔设计)

表3 差分阻抗优化方案A阻抗测试结果

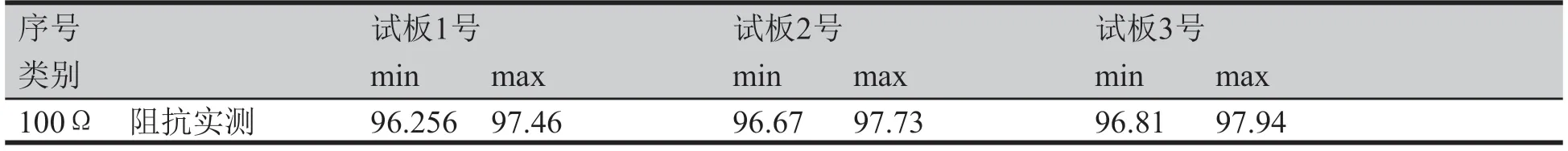

表4 优化方案B

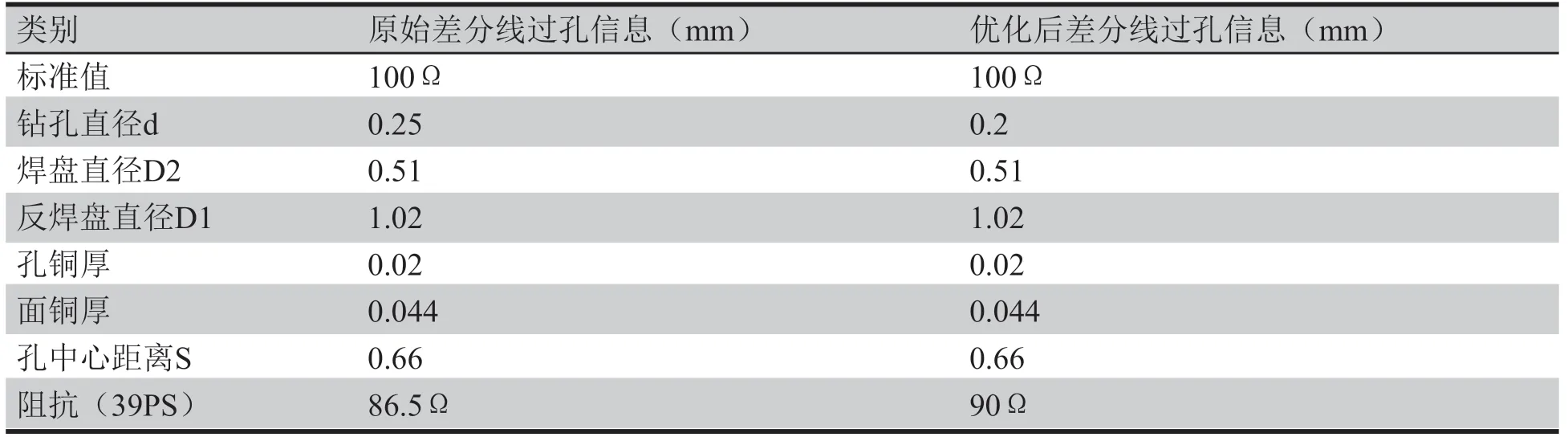

图4 差分阻抗原始设计

图5 差分阻抗优化后过孔设计

表5 差分阻抗优化方案B测试结果

表6 优化方案C

提高走线阻抗值中值偏上(105Ω),满足测试要求,阻抗max、min值差异约4~5Ω,影响较大。方案B:反焊盘直径从1.02 mm增加到1.27 mm,孔中心间距从0.66 mm增加到0.76 mm,成品阻抗测试分析、优化方案、设计图等见表4、图4、图5、表5所示。

差分过孔阻抗max、min值差异约1Ω,通过反焊盘尺寸、孔中心间距优化可减小差异影响。方案C:孔径减小0.05 mm,成品阻抗测试分析等见表6、表7所示。

孔径减小0.05 mm,差分过孔阻抗会存在影响差异(说明:根据PCB设计,材料等因素,损耗差异并不是绝对)。

4.3 案例二

4.3.1 案例

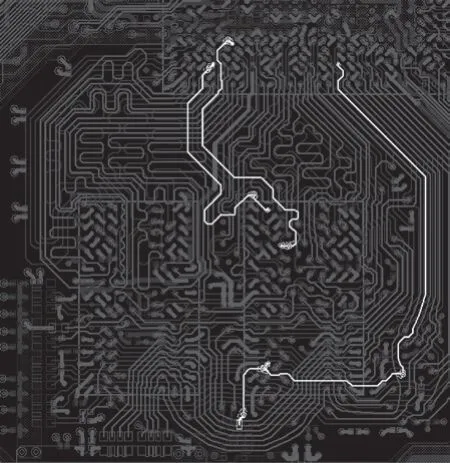

50 Ω过孔的存在导致阻抗最小值偏低,且过孔旁边连出一个PAD,也是导致阻抗偏低的原因。具体参见表8、图6所示。

表8 特性阻抗优化前阻抗测试结果

图6 走线示意图过孔设计

表9 优化方案D(单位:mm)

图7 特性阻抗原始设计

图8 特性阻抗优化后过孔设计

表10 特性阻抗优化方案D测试结果

4.3.2 方案

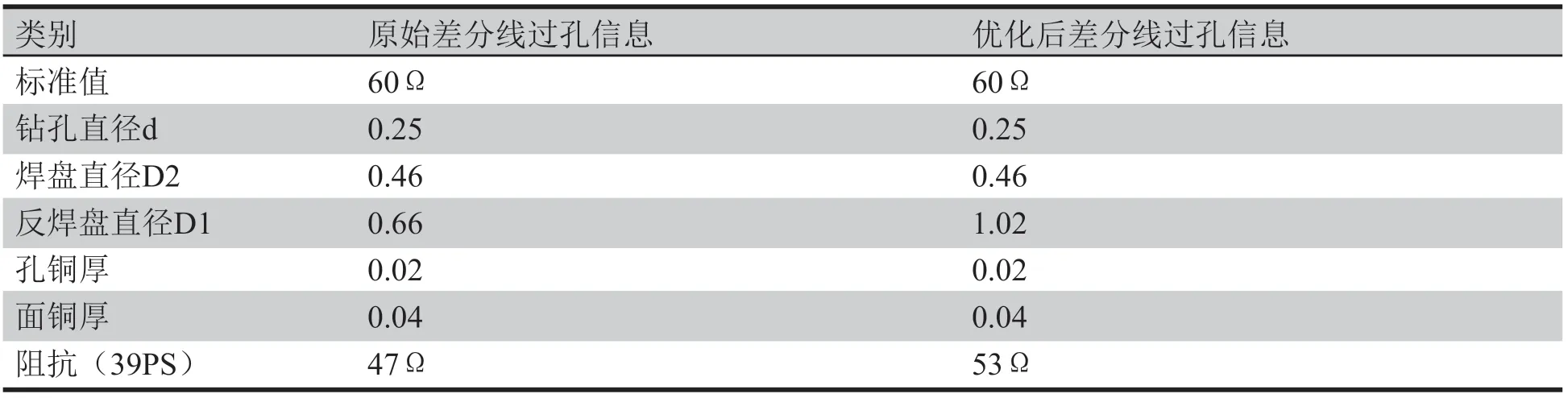

称该方案为方案D:反焊盘直径从0.66 mm增加到1.02 mm,50 Ω特性阻抗过孔阻抗测试分析。具体参见表9、图7、图8和表10所示。

实验结果:50Ω过孔阻抗max、min值差异约1Ω左右,通过优化反焊盘尺寸可减小损耗。

5 结论

在PCB图形设计中,布线密度在不断增大,通常由于孔与线间距的限制,实际生产中会对孔径、孔间距及反焊盘大小做一定更改,从而满足实际生产的能力。这样的更改会引起信号完整性的变化,为满足实际生产能力的要求,同时保证产品信号的完整性,应考量以下设计因素的影响:(1)设计时遇到间距不足等问题时,应考量减小孔径,同时减小相应尺寸的反焊盘大小,可以保证信号完整性基本不变;(2)PCB内阻抗受过孔设计损耗影响,可考量提高走线阻抗至中值偏上(方案A),优化过孔中心间距、反焊盘尺寸大小(方案B、D)、孔径大小(方案C),可通过测试;(3)孔径、反焊盘尺寸对阻抗的影响可根据PCB设计,材料等分析损耗差异进行设计优化,满足测试要求。