发电机组辅助系统的模块化设计

2021-01-10秦川

秦川

摘要:燃气发电机组及配套供能系统作为常用的冷、热、电联供的分布式供能设备在我国已广泛应用,为满足机组正常运行,需为其配套冷却水系统、滑油补给系统、烟气系统和电控系统,由于系统复杂,辅助设备多,导致能源站空间利用率不高和施工周期长。考虑到结构的合理性,为解决此类问题,将冷却水系统和滑油补给系统集成在一个撬体上,使其模块化。

关键词:冷却水系统、滑油补给系统、模块化、空间利用率、工期

0 引言

为满足燃气发电机组正常运行,配套的冷却水系统和滑油补给系统。由于系统内设备多,管路结构复杂,导致空间利用率不高。由于辅助系统以发电机组为装配定位基准,受到工序限制,影响施工周期。

为解决空间利用率和工期问题,现将冷却水系统和滑油补给系统做成模块化产品,管路模块与发动机之间的接口均为软管连接,做到误差可控,避免受工艺影响而拖延工期。同时管路模块内各设备及管附件合理布置,极大提高空间利用效率。

1 系统原理介绍

1.1滑油补给系统

系统PID图如下:

如图1所示,滑油补给系统包含油箱补液系统、发动机滑油补液系统、发动机废油排放系统,设备及附件包含滑油箱、滑油驳运泵、电磁阀、液位传感器、三通球阀、球阀。

当滑油箱作为润滑油存储容器,其顶部装有液位传感器和滑油驳运泵,当滑油箱内液位低时,控制系统发出低位报警信号提示工作人员补充油液。补液时将驳运泵前后的三通阀切换至油箱补液系统对外管接口与油箱联通,其余管路切断,开启滑油驳运泵,可自动将需加注的油液注入滑油箱内。当滑油液位处于高点时,控制系统自动停止滑油驳运泵,停止滑油加注。滑油箱补液工作完毕后,需将滑油驳运泵前后三通阀切换至滑油箱与发动机油底壳之间连通,其余管路断开。

当发动机油底壳液位处于低位时,控制系统自动开启滑油驳运泵及电磁阀,将滑油箱内油液加注到油底壳内。当油底壳液位处于高位时,控制系统停止滑油驳运泵,补液工作结束。

当发动机油底壳油液使用一定时间后,滑油品质降低,需将壳内废液派出时,打开发动机预润滑油泵后端阀门,切换至发动机油底壳与外界连通,其余管路断开,启动预润滑油泵,将废油排出,排出后恢复至原管路状态。

1.2冷却水系统

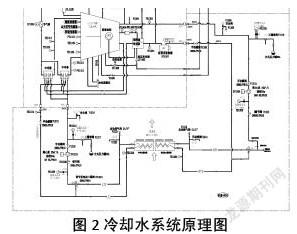

PID图如下

如图2所示,冷却水系统分缸套水系统和中冷水系统。其中缸套水系统为发动机本体冷却,并作为进气增压后中冷一级冷却。中冷水系统为进气增压后二级冷却。其两路系统均包含空冷器、冷却水循环泵、电动三通阀、膨胀水罐、安全阀、手动蜗轮蝶阀、蝶阀、压力表等。

当发动机启动后,冷却水温度未达到设计的高温点时,无需空冷器进行冷却,此时,空冷器不做功,循环冷却水不流经空冷器。当冷却水温升高后,空冷器开启,为冷却水系统带去多余的热量,带去的热量多少通过电动三通阀自动控制。

2结构设计方案介绍

2.1原结构设计方案

如图3所示,该结构是某产品平面布置图,右图中可见,各管路系统以发电机组为基准,分别布置在舱室内部,发电机组周围空间均被占用,给发电机组维保带来不便。且装配时,由于各系统的定位需以发电机组本体接口为基准,只有将发电机组定位安装完成后,方可进行辅助系统管路装配工作,在施工周期上,受到影响。

2.2模块化结构设计方案

如图4、5所示,可明确外观及结构。图中详细标注模块各设备及接口名称。缸套水和中冷水分布在模块底撬上的两侧,便于设备维修和接口连接。补油系统布置在两路冷却水系统中间,接口设置在模块端部,便于接口连接。详细阐述内容如下:

缸套水:缸套水系统布置在模块边侧,便于设备维修和接口连接。设备包含:压力表、安全阀及泄放管、缸套水泵、电动三通阀、膨胀水罐;接口包含:模块(接机组)缸套水进水口、模块(接机组)缸套水出水口、缸套水泄放/补水接口、缸套水安全阀泄放接口、缸套水板换进水口(预留)、模块(接散热装置)缸套水进水口、模块(接散热装置)缸套水出水口。

中冷水:中冷水系统布置在模块边侧,便于设备维修和接口连接。设备包含:压力表、安全阀及泄放管、中冷水泵、电动三通阀、膨胀水罐;接口包含:模块(接机组)中冷水进水口、模块(接机组)中冷水出水口、中冷水泄放/补水接口、中冷水安全阀泄放接口、中冷水板换进水口(预留)、模块(接散热装置)中冷水进水口、模块(接散热装置)中冷水出水口。

滑油补给系统:由于滑油补给系统设备少,结构简单,因此设立在两路冷却水系统中间,接口设在模块端部,便于连接。设备包含:油箱、滑油驳运泵、三通阀、电磁阀。接口包含:滑油箱补油口(对外)、油底壳排油口(对外)、油底壳排油接口(接机组)、油底壳补油接口(接机组)

底撬:底撬作为各系统的支撑平台,满足模块在起吊及设备运行过程中的强度需求。底撬设固定孔板,便于整体固定。底撬设吊耳,便于模块整体吊装。

2.3模块化管路设计在案例中的展示

1.发电机组模块;2.集装箱模块;3.管路模块;5.进风模块;6.燃氣进气模块;7.配电柜;9.控制柜

如图所示,该模块置于发电机组正时端,模块接口与发电机组本体接口均通过软管连接,避免掉施工误差。该方案使得发电机组两侧留有足够的维修操作空间,且空间利用率大大提升。同时,管路施工不受到发电机组装配周期的影响,极大缩短整体施工周期。

3 结语

通过模块化设计,使各系统之间相互独立,可单独生产,产品整体生产周期不受各系统的施工顺序影响,使得生产效率有极大的改善。具体优化方向总结如下:

(1)尺寸优化:将冷却水系统与滑油补给系统集成在同一个公共底座上,有效的提高空间利用率,且移动灵活,使用于多种场景。

(2)装配进度优化:改变了装配方案,成功的避开了发电机组装配与管路施工之间的工艺顺序影响,缩短施工周期,提高施工效率。