含甲醇污水处理工艺优化研究

2021-01-10陈桢

摘要:为了优化含甲醇污水处理工艺,本文将展开相关研究,主要论述工艺基本流程,介绍其原理,后对工艺当前问题进行分析,明确优化方向,最终提出针对性的优化方法。采用文中方法能够有效优化工艺,解决当下问题,优化后的工艺在功能性及性能等方面有所提升。

关键词:含甲醛污水;污水处理工艺;工艺优化

引言

现代生产活动会产生大量的含甲醛污水,其中甲醛是一种具有较强污染性的物质,且对人体有害,因此不能随意排放,必须采用针对性的工艺进行处理,去除其中甲醛,再将去甲醛后的水排放或挪作他用。但含甲醛污水的处理具备一定难度,以往工艺在效果上差强人意,加之近些年环保理念的推广,以往工艺的问题越发突出,故人们意识到需要优化该工艺。这一基础上,如何优化含甲醛污水处理工艺成为了人们重点讨论的话题,对此有必要展开相关研究。

1.含甲醛污水处理工艺基本流程

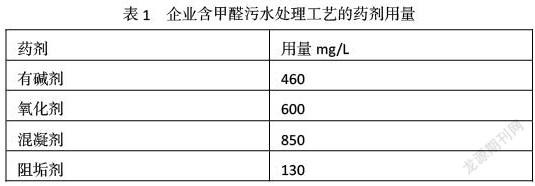

依照某石油勘探企业的甲醇污水处理工艺系统,工艺流程为:第一,收集含甲醛污水后进行运输,达到目的地后将污水集中存放在专用储水罐内;第二,对储水罐内的含甲醛污水进行除油、除铁、混凝沉降、双滤料过滤等净化预处理;第三,预处理后采用吸水泵出水,并对出水加热,然后展开精细过滤处理;第四,过滤后出水进入精馏塔,精馏作用下回产生水蒸气,其中部分蒸汽会返回塔底,这一部分正确就是净化后的污水,剩余蒸汽均为甲醛蒸汽,会进入塔顶;第五,针对塔顶甲醛蒸汽,主要通过冷凝器进行处理,可使甲醛蒸汽全冷凝至饱和液体,液体将回流入灌,通过水泵抽出加压,部分出水会返回塔顶(为进一步处理后的净化水),另一部分则作为产品接受换热冷却到40℃,可得再生甲醛,以供循环利用。在这个过程中,工艺需要使用到的药剂为有碱剂、氧化剂、混凝剂、阻垢剂,该企业中各项药剂的用量见表1。

2.含甲醛污水处理工艺的问题

2.1处理结果不满足地层回注要求

为了校验工艺处理效果,该企业对处理后的水体进行了水质分析,结果显示水体具有五大特征:第一,出口出水pH值处于5.50~6.50范围,属于弱酸性水;第二,水体内没有硫化物、溶解氧,由较高的矿化程度,水平达到(1.0~1.6)×105mg/L;第三,细菌含量低,尤其是硫酸盐还原菌、腐生菌,含量近乎于无;第四,结垢性离子质量浓度较高,内含大量的Ca2+、Ba2+Sr2+;第五,铁含量较高,达到100~200 mg/L区间。根据五大特征,首先因为水体呈弱酸性,且内部有大量的Ca2+、Ba2+Sr2+,如果将这种水体回注至地下,受精馏塔的高温影响,水体内碳酸氢根离子会分解,在地下容易形成结垢性碳酸盐,所以不满足地层回注要求。其次根据现场观察,水体内的悬浮物质量浓度、总铁质量浓度、悬浮物粒径中值均不达标,因此根据平均空气渗透率,水体依旧不满足地层回注要求。

2.2结垢处理效果不佳

根据水质分析参数,对水中不同难溶化合物的可溶度积、离子积进行了计算,再根据计算结果进行水体结垢趋势,结果显示,当水体处于25℃时各种难熔化合物的离子积会大于溶度积,具有易结垢趋势,同时在精馏塔高温换中难溶化合物的溶度积值更小,因此结垢趋势更严重。受这些现象影响,工艺处理后的水质质量不达标。造成这些问题的主要原因在于:第一,工艺中企业的阻垢剂用量不合理,因此足够效果存在问题,加之水处理工艺流程中存在除铁效果不佳的现象,因此高温精馏环境下容易引发铁盐结垢效应;第二,预处理过程中,企业对工艺参数及其他药剂投放时间(该企业是同时投入所有药剂)未能合理把控,使得处理效果不佳,结垢趋势明显,并导致水质质量进一步下降。从这里可以看出,要解决结垢处理效果上的问题,首先必须关注污水预处理工序,过程中不能存在药剂用量不合理的现象,其次不同药剂的投放时间需要有一定间隔,不可同时投入。

3.含甲醛污水处理工艺优化策略

该企业工艺处理中使用到的药剂为有碱剂、氧化剂、混凝剂、阻垢剂,每一种药剂对污水处理效果都有直接影响,而现实问题显示,每一种药剂的用量都存在问题,因此说明工艺药剂培养存在缺陷,需要得到优化。下文将对培养中每一种药剂进行优化,起到优化配方的作用。

3.1有碱剂优化

本文随机抽取了该企业含甲醛污水试样,经过水质分析确认试样内水的总铁含量为150 mg/L,后分别加入250mg/L、450mg/L、550mg/L有碱剂,搅拌静置半小时等待结果[3]。结果显示,250mg/L有碱剂条件下试样内pH值为7.3,总铁含量为86.5 mg/L;450mg/L有碱剂条件下试样内pH值为8.0,总铁含量为68.0 mg/L;550mg/L有碱剂条件下试样内pH值为8.3,总铁含量为62.5 mg/L。通过三组测试了解到,pH值越大,总铁含量越小,因此单纯追求效果,可以将有碱剂用量改为550mg/L,但如果综合从效果与成本考虑,因为从450mg/L有碱剂之后,除铁效果的增幅趋势明显降低,存在成本浪费问题,所以从这一角度來看,建议选择450mg/L。

3.2氧化剂优化

针对氧化剂,采用有碱剂优化相同的取样方法,搅拌一小时等待结果。结果显示,600mg/L氧化剂条件下总铁含量为13.5mg/L;1000mg/L氧化剂条件下总铁含量为6.5mg/L;1200mg/L氧化剂条件下总铁含量为1.5mg/L;1400mg/L氧化剂条件下总铁含量为1mg/L[2]。可知,在氧化剂用量不断增大的情况下能够加速水中铁从二价铁至三价铁的转换速度,故表面来看氧

3.3混凝劑优化

考虑到混凝剂的作用条件,取样后加入450mg/L有碱剂,并搅拌一小时,再加入1200mg/L氧化剂,静置半小时加入150mg/L、200mg/L、250mg/L、300mg/L混凝剂,再静置半小时等待结果。结果显示,150mg/L混凝剂条件下水体上清液依旧浑浊、悬浮絮体较多;200mg/L混凝剂条件下上清液依旧浑浊、悬浮絮体较多;250mg/L混凝剂条件下上清液透明、悬浮絮体较少;300mg/L混凝剂条件下上清液较透明、悬浮絮体较少。由此可见,250mg/L混凝剂条件下的水质处理效果最佳,悬浮絮体较少说明结垢处理效果好,如果继续提升混凝剂用量,效果反而变差,因此250mg/L为混凝剂最佳用量[3]。

3.4阻垢剂优化

取样得到过滤后水体1000mL,后分别投入0mg/L、70mg/L、130mg/L的阻垢剂,再放入95℃环境下一小时,同时观察水体内离子含量变化情况。结果显示,0mg/L阻垢剂条件下Ca2+、Ba2+Sr2+的含量明显降低,依旧存在结垢趋势;70mg/L阻垢剂条件下Ca2+、Ba2+Sr2+及其他结垢离子的含量没有明显降低,阻垢效果好,没有结垢趋势;130mg/L阻垢剂条件与原工艺一致,故效果不佳,不予赘述。根据结果可知,企业可以适当降低阻垢剂用量,最好保持在70mg/L±5mg/L区间内,这样能够结垢处理效果。

4.结语

综上,含甲醛污水的污染性较强,而且对人体有害,因此不能直接排放,也不能长时间储存,必须尽快进行处理,但当前污水处理工艺的处理效果并不令人满意,说明工艺有待优化。从这一角度出发,企业或相关组织理应深入分析原工艺的缺陷、问题,针对成因进行优化,期间尤其要重视各类药剂的用量问题,必须通过实验方法进行检测。优化后工艺的处理效果提升,能够保障水体满足回注等方面的要求,并且甲醛还能循环利用,说明工艺运用价值提高。

参考文献

[1]张娟利,薛文瑞,胡耀强,等.延长气田含甲醇污水处理工艺的优化研究[J].西安石油大学学报:自然科学版,2018,33(4):5.

[2]罗斌.浅析气田含甲醇污水处理方法及工艺技术[J].石化技术,2015(02):49.

[3]孙华超,吴伟然,朱德春,等.大牛地气田含醇污水处理工艺效果评价[J].中国石油和化工标准与质量,2017,(6).120-121.

作者简介

陈桢,1991年10月,男,四川成都,本科,单位:中国轻工业长沙工程有限公司助理工程师,研究方向:生物氧化技术在废水处理中的应用。