船舶建造快速搭载工艺探讨

2021-01-10庄亚龙

摘要:船坞吊车是造船企业的重要资源,如何提高吊车利用率、不断优化大型分段/总段的总组、搭载定位的工艺流程,从而缩短建造周期、降低建造成本,是造船企业近年来一直研究的课题。文章以210kBC的船坞总组、搭载为载体,分析了当前主流船厂总组、搭载定位的做法,发掘其中的可改进项。对今后船坞总组、搭载的效率改进具有参考意义。

关键词:快速定位;吊装;封固;坞期

0 引言

当前,中、日、韩的主流船厂,均采用了大型总段搭载的模式。如何在提高船坞利用率和船舶建造质量的同时,确保总组、搭载的施工安全,各家船厂都在努力寻找其中的平衡点。

210kBC船体结构重量达2.45万吨,依据组立建造限制条例,全船被划分为194个分段。分段建造完成后,其中172只分段在总组平台总组,形成39个大型总段,剩余的22只分段散吊搭载。总组吊数达172次/船,搭载吊数达61次/船。以上数据显示,吊装过程是船坞的主要工作之一,总组搭载的吊装时间决定了船坞的建造周期,吊装时间在行业内被称为吊装时数。

1 总组/搭载定位施工流程介绍

大型钢质海船的建造过程中,总组/搭载施工流程如下:

过程中从分段/总段开始吊装至吊车松钩结束,吊车需一直挂钩。通过优化吊装定位工艺,缩短吊装时数,能够直接提高船坞吊车的利用率,缩短船坞周期。

2 以210k散货船为例,分析总组、搭载的定位时间

公司已建造完工的210kBC,据生产部门统计,分段总组的平均定位时间为4~6小时,船坞总段搭载的平均定位时间为6~10小时,单船总组、搭载的吊装定位,需耗费一千多小时,即便24小时不间断进行吊装,也需要五十多天才能完成。

从以上吊装定位的平均耗费时间我们可以看出,我们在造船方式与日韩主流船厂相似的情况下,分段总组、搭载的定位平均时间却远超日韩船厂的2.5~3小时,在定位施工时,我们付出了大量的时间成本与人力成本。

3 定位流程中可优化的方面

通过对比分析,我们总结了以下几个优化目标并进行实施:

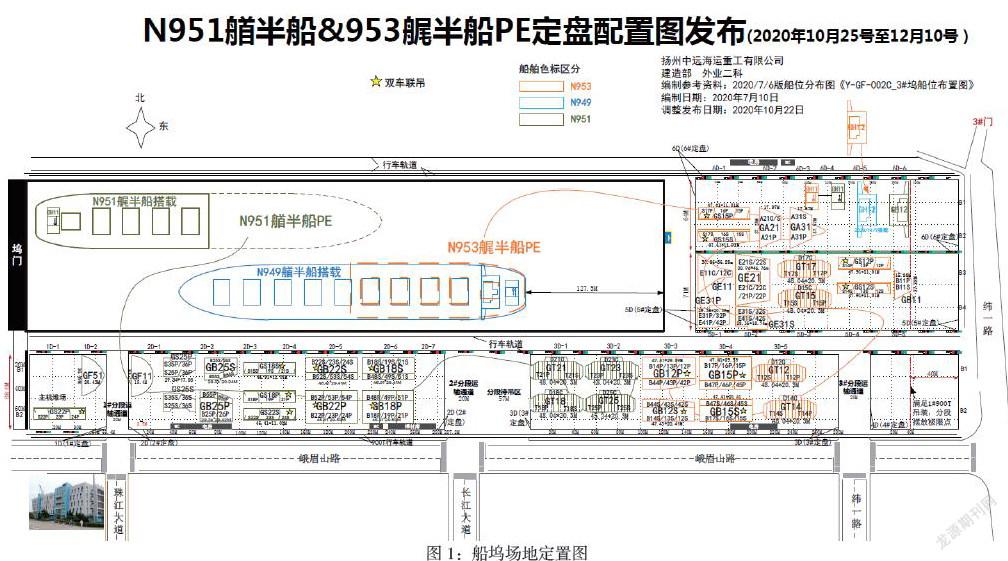

1)坞区总组、搭载场地定置化,减少吊车的吊运距离

根据船坞搭载的船位布置,定置总段位置,缩短总段吊运距离。分段进入场地后,按生产的需要运送到事先定置好的位置,缩短分段的吊运距离。通过场地的定置化管理手法,能够有效的避免龙门吊车的重复行走,减少吊车的吊运距离。

2)选用统一的支撑高度统,简化支撑使用

210kBC总组使用了180根支撑,合拢使用了76只支撑。每个位置使用的支撑高度均不同,在吊装过程中,需要对支撑进行接长/割短,造成吊装等待。

后续项目选用标准的支撑高度设计、安装受治具,吊装过程中通过调节凳+调节垫板进行支撑高度的调整,从而避免支撑动火,减少支撑架设的时间。

3)优化吊耳尺寸,避免频繁更换卸扣

总组、搭载主要使用30t、40t、50t的吊耳,通过优化吊耳尺寸,使以上三种吨位的吊耳都兼容55t卸扣,从而避免了频繁更换卸扣造成工时的浪费。

4)吊装过程中,大量的平直分段/总段通过设计预装拉靠眼板、滑入马,实现快速定位拉靠眼板:

对于平面合拢缝,可通过拉靠眼板实现快速拉靠。分段预装好拉靠眼板,在分段/总段初步靠拢时,拉泵可迅速安装并将分段/总段拉靠到位。

滑入马:

对于立面合拢缝,可通过滑入马实现快速到位。分段预装好滑入马,在上面的分段/总段吊装时,实现快速对齐。

5)使用三维调整仪,可实现平直分段/总段在吊车快速松鉤后进行精度微调

对于双层底等类似的平直分段,在分段初步靠拢后,使用三维调整仪取代龙门吊车进行分段位置微调,避免了二次挂钩进行测量、调整的施工过程,能够大大降低吊车的占用,缩短吊装时数。

6)封固方式、封固马板标准化

将安全相关的封固位置及要求绘制成图纸,同时设计标准的封固马板,并在开始总组前下料、配布到位。定位施工时,生产能够快速获取对应规格的马板并按照图纸进行施工,责任主管根据图纸进行检查后即可摘钩。

封固点设计在易于到达的位置,通过与生产部门研讨,对分段总组、搭载封固图纸进行优化,将封固位置设计在易于到达的位置,方便定位封固施工。

7)设计方便定位的工艺孔

设计合理的工艺孔可以改善作业环境、保障安全生产。定位施工与后续的装配、焊接等作业可共用工艺孔。工艺孔设计时,结合定位施工时人员通行、动力管线拉放等施工需求,从而减少定位时间。

8)设计方便施工的作业平台

船舶总组、搭载定位的过程中,高空作业不可避免。对于开敞空间,人员可借助于高架车进行高空作业,但是对于一些特殊位置,高架车不方便使用或无法到达,可利用作业平台快速进行定位施工。

4 优化后210k散货船总组、搭载定位时间对比

通过以上8个方面的优化,后续建造的210kBC分段总组的平均定位时间缩短至2~4小时,船坞总段搭载的平均定位时间缩短至3~6小时,单船的定位施工时间相对于已交付的同船型降低至70%以下,在确保安全施工的前提下,施工效率有了明显的提升。

5 结语

基于现代造船流程的快速搭载研究,优化定位施工流程,能够在当今主流的总段化造船模式下,缩短吊装时数,提高吊车的利用率,最终缩短船坞周期,从而为进一步提高船舶下水前的完整性、缩短码头舾装周期创造有利条件,最终实现降本增效的目的。

参考文献:

[1] 伍平平等.浅谈如何实现大型散货船船台快速搭载.广东造船2016年第3期

[2] 丁伟康.船舶快速搭载有效地缩短了造船周期.中国造船工程学会造船工艺学术委员会2011年造船企业精益生产学术研讨会

[3] 鲍彤等.船坞快速搭载的研究和实践.造船技术2005年第4期

作者简介:庄亚龙(1978-),男(汉族),时任扬州中远海运重工有限公司主任设计师。