某含铜金矿石选冶联合工艺优化试验研究

2021-01-08徐其红丛颖纪婉颖林海彬

徐其红 丛颖 纪婉颖 林海彬

摘要:某含铜金矿石中金品位3.80 g/t、铜品位0.84 %、S2-品位4.06 %,金嵌布粒度微细,矿石性质复杂。针对该矿石性质,对设计的全硫浮选+尾矿氰化工艺进行了药剂制度和流程优化。结果表明:通过采用捕收剂丁基黄药+丁铵黑药替代丁基黄药+丁铵黑药+Z-200,中矿单独精、扫选抛尾优化流程等,简化了药剂制度,降低了药剂成本,提高了金、铜回收率;工艺优化后金总回收率提高1.03百分点,铜总回收率提高2.56百分点,处理每吨原矿药剂成本降低4.0元,且显著减小了铜对浮选尾矿氰化工艺的不利影响,技术经济效果显著。

关键词:含铜金矿石;全硫浮选;氰化;选冶联合;工艺优化

中图分类号:TD952文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)12-0059-05doi:10.11792/hj20211213

引 言

近年来,随着金矿资源的不断开发,易处理金矿资源逐渐枯竭,难处理金矿已成为黄金生产的主要来源[1-2]。难处理金矿中含铜金矿是一种非常重要的金矿资源。由于此类矿石中的铜在氰化浸出过程中几乎全部溶解,易生成一系列非常稳定的络合物,消耗大量的氰化物和氧,且易在金颗粒表面形成一层钝化膜,不仅影响金的浸出效果,还增加了工艺生产成本[3-5]。因此,单一的氰化工艺已难以经济有效地回收此类矿石中的金。为降低矿石中铜的影响,根据铜的回收价值,通常采用选冶联合工艺实现金、铜的有效回收[6]。

某含铜金矿石设计采用全硫浮选+尾矿氰化工艺回收金、铜,但金、铜回收率低,全硫浮选尾矿中铜含量较高,导致氰化工艺中氰化钠消耗量大,影响金的浸出,且浸出的铜影响活性炭对金的吸附。因此,本文对设计工艺进行了优化,提高了金、铜回收率,降低了药剂消耗量,减少了生产成本,对提高企业经济效益及类似难处理含铜金矿石开发利用价值具有重要的指导意义。

1 矿石性质

某含铜金矿石中金品位3.80 g/t、铜品位0.84 %、S2-品位4.06 %(见表1)。金矿物种类主要为含银自然金,其次为银金矿。当磨矿细度-75 μm占90 %时,裸露金占70.10 %,硫化物及砷铁矿包裹金占21.20 %,碳酸盐及氧化物包裹金占6.60 %,硅酸盐及其他矿物包裹金占2.10 %(见表2)。其中,包裹金主要为辉铋矿、辉碲铋矿、黄铁矿、毒砂、砷铁矿包裹金。裸露金中解离金有59.9 %的粒度小于40 μm,剩余40.1 %的粒度分布在40~100 μm;裸露金中连生金主要与辉铋矿、自然铋、辉碲铋矿等铋矿物连生。

矿石中铜矿物主要是黄铜矿,少量黝铜矿,当磨矿细度-75 μm占90 %时,铜矿物的单体解离度为61.3 %,富连生体占22.7 %,贫连生体占16.0 %。其中,铜矿物与硫化物(以黄铁矿为主)连生部分占14.5 %。铜矿物粒度主要分布在0~38 μm,粒度较细。

2 试验结果与讨论

根据矿石性质,裸露金占70.10 %,硫化物及砷铁矿包裹金占21.20 %。若直接采用氰化工艺,硫化物及砷铁矿包裹金将难以浸出,影響金的回收,且该矿石含铜高,会对氰化工艺产生一系列不利影响;若采用单一浮选工艺,裸露金中与脉石矿物连生金将难以回收。因此,该矿石中的金、铜适合采用全硫浮选+尾矿氰化工艺进行回收。浮选主要回收解离金、硫化物连生金、硫化物包裹金,且可回收铜,从而消除铜对浮选尾矿氰化的影响。浮选尾矿进一步氰化主要回收裸露金中的连生金。为提高全硫浮选+尾矿氰化工艺金、铜回收率,本文进行了工艺优化研究。

2.1 全硫浮选工艺验证

根据设计的全硫浮选工艺,进行了闭路试验,浮选矿浆pH值为8。试验流程见图1,试验结果见表3。

由表3可知:设计的全硫浮选工艺闭路试验获得的精矿产率17.63 %,精矿金、铜品位分别为15.91 g/t、4.13 %,金、铜回收率分别为73.78 %、84.67 %。全硫浮选工艺捕收剂种类较为复杂,金、铜回收率较低,且矿泥较多,闭路中矿存在一定量的累积,流程不稳定。鉴于此,进行了工艺优化。

2.2 浮选条件优化

为简化药剂制度,提高金、铜回收率,稳定试验流程,降低生产成本,对药剂制度及工艺进行了优化。

2.2.1 药剂制度

2.2.1.1 活化剂

首先进行了活化剂硫酸、硫酸铜、硫酸铵种类对比试验。试验流程见图2,试验结果见表4。

由表4可知:活化剂硫酸、硫酸铜对提高金回收率无明显效果,而硫酸铵对金回收有利,精矿金回收率提高2.39百分点。硫酸铵的活化机理是通过改善金上浮载体矿物的可浮性来发挥活化作用的,其在矿浆中可以解离出大量的NH+4,NH+4首先靠静电作用吸附于黄铁矿与毒砂的表面,进而与Fe2+络合加固吸附作用,同时NH+4又能与黄原酸根离子结合,以桥连作用强化捕收剂在黄铁矿及毒砂表面的吸附,从而提高载体矿物的上浮率[7]。

2.2.1.2 捕收剂

全硫浮选工艺捕收剂种类较多,药剂制度较为复杂,为简化药剂制度,进行了捕收剂丁基黄药+丁铵黑药、戊基黄药+丁铵黑药与丁基黄药+丁铵黑药+Z-200粗选对比试验。试验流程见图3,其中扫选一捕收剂用量为粗选的1/2,扫选二捕收剂用量为粗选的1/4,试验结果见表5。

由表5可知:捕收剂丁基黄药+丁铵黑药、戊基黄药+丁铵黑药获得的粗精矿金回收率比设计工艺采用丁基黄药+丁铵黑药+Z-200获得的精矿金回收率提高2~4百分点,但戊基黄药+丁铵黑药获得的精矿产率较大,金品位较低,而捕收剂丁基黄药+丁铵黑药获得的粗精矿金品位与设计工艺所用捕收剂相当。因此,推荐采用捕收剂丁基黄药+丁铵黑药替代设计工艺所用捕收剂丁基黄药+丁铵黑药+Z-200,可简化药剂制度,降低药剂成本。

2.2.2 工艺流程优化

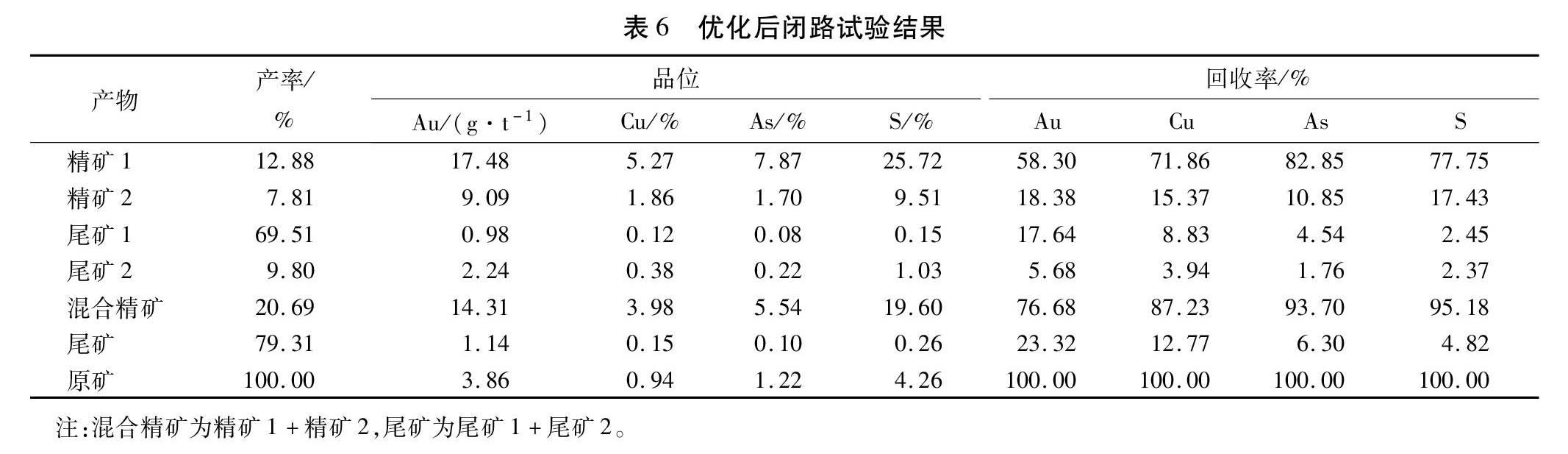

由于该矿石中含有较多矿泥,按照现场工艺流程,闭路试验中矿泥影响较大,中矿累积严重,影响浮选指标。矿泥的一系列特殊性质导致浮选速度变慢,选择性变差,药剂消耗量大,金回收率降低,浮选指标下降。因此,必须采取一些措施消除和防止矿泥对浮选的影响[8]。在药剂制度优化试验的基础上,对矿泥含量高的中矿采用低矿浆浓度(10 %)进行精、扫选单独处理,抛出含泥量高的尾矿2,同时增加一段扫选。优化后闭路试验流程见图4,试验结果见表6。

由表6可知:优化后闭路试验获得的混合精矿产率为20.69 %,金、铜、砷、硫品位分别为14.31 g/t、3.98 %、5.54 %、19.60 %,回收率分别为76.68 %、87.23 %、93.70 %、95.18 %,尾矿金、铜品位分别为1.14 g/t、0.15 %。优化后工艺相比设计工艺闭路流程更稳定,获得的混合精矿金、铜品位基本不变,回收率分别提高2.90百分点、2.56百分点,尾矿金、铜品位分别从1.21 g/t、0.16 %降低至1.14 g/t、0.15 %。

2.3 浮選尾矿氰化

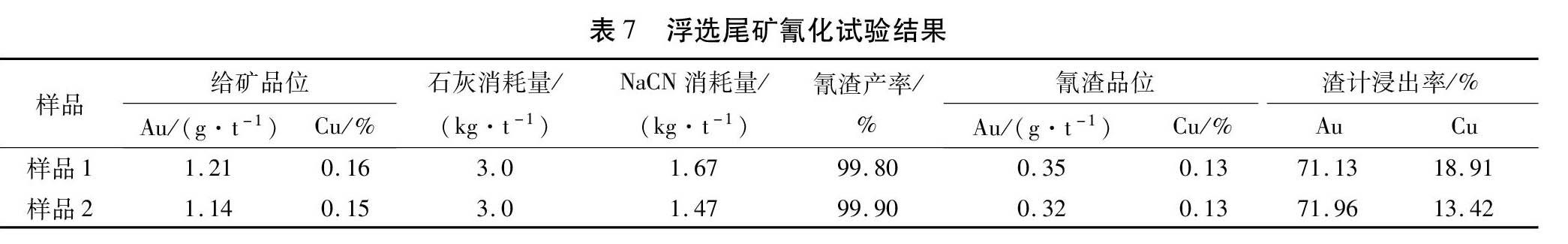

对全硫浮选设计流程(优化前)闭路浮选尾矿(样品1)和全硫浮选优化流程(优化后)闭路浮选尾矿(样品2)进行了氰化对比试验。试验条件:分别称取2种浮选尾矿100 g,控制矿浆浓度30 %,加入石灰控制pH值10.5~11.0,氰化钠初始质量浓度为0.5 g/L,浸出4 h、8 h分别监测氰化钠质量浓度并补加氰化钠至初始质量浓度,氰化浸出24 h;氰化完成后,将矿浆过滤、洗涤,化验氰渣金品位。试验结果见表7。

由表7可知:氰化浸出24 h时,全硫浮选设计流程闭路浮选尾矿金浸出率为71.13 %,优化流程闭路浮选尾矿金浸出率为71.96 %。全硫浮选优化流程与设计流程相比,氰渣金品位从0.35 g/t降低至0.32 g/t,氰化钠消耗量从1.67 kg/t降低至1.47 kg/t,且优化流程闭路浮选尾矿铜品位较低,可减少铜对浮选尾矿氰化工艺的不利影响。

2.4 技术经济指标对比

全硫浮选+尾矿氰化工艺优化前后金、铜回收率对比见表8,药剂成本对比见表9。

由表8、表9可知:全硫浮选+尾矿氰化工艺优化前金总回收率为92.43 %、铜总回收率为84.67 %;优化后金总回收率为93.46 %、铜总回收率为87.23 %。优化后金总回收率提高1.03百分点,铜总回收率提高2.56百分点(因氰化浸出时铜较难回收,所以铜回收率仅考虑浮选回收率),处理每吨原矿药剂成本降低4.0元。

3 结 论

1)某含铜金矿石中金品位3.80 g/t、铜品位0.84 %、S2-品位4.06 %。矿石中裸露金占70.10 %,硫化物及砷铁矿包裹金占21.20 %,碳酸盐及氧化物包裹金占6.60 %,硅酸盐及其他矿物包裹金占2.10 %。矿石中铜矿物主要是黄铜矿,少量黝铜矿,铜矿物的单体+富连生体占84.0 %,贫连生体占16.0 %。

2)原设计工艺采用全硫浮选+尾矿氰化,通过药剂制度及流程优化,采用捕收剂丁基黄药+丁铵黑药替代丁基黄药+丁铵黑药+Z-200,简化了药剂制度,降低了药剂成本;添加硫酸铵及增加一次扫选,可提高浮选金、铜回收率;采用中矿单独精、扫选抛尾优化浮选流程,可避免矿泥累积问题,流程更稳定,有利于金、铜的回收。优化后闭路试验获得的混合精矿产率为20.69 %,金、铜、砷、硫品位分别为14.31 g/t、3.98 %、5.54 %、19.60 %,回收率分别为76.68 %、87.23 %、93.70 %、95.18 %,尾矿金、铜品位分别为1.14 g/t、0.15 %。优化前后浮选精矿金、铜品位基本不变,优化后金、铜回收率分别提高2.90百分点、2.56百分点,浮选尾矿金、铜品位分别从1.21 g/t、0.16 %降低至1.14 g/t、0.15 %。

3)工艺优化后,金总回收率为93.46 %、铜总回收率为87.23 %,相比优化前,金总回收率提高1.03百分点,铜总回收率提高2.56百分点,处理每吨原矿药剂成本降低4.0元,且显著减小了铜对浮选尾矿氰化工艺的不利影响,技术经济效果显著。

[参 考 文 献]

[1] 李骞,董斯宇,许瑞,等.金矿提金技术及其研究进展[J].黄金,2020,41(9):86-101.

[2] 吴冰.复杂难处理金矿石预处理工艺研究现状及进展[J].黄金,2020,41(5):65-72.

[3] 孙留根,袁朝新,王云,等.难处理金矿提金的现状及发展趋势[J].有色金属(冶炼部分),2015(4):38-43.

[4] 张磊,郭学益,田庆华,等.溶液中金回收的研究进展[J].黄金,2020,41(11):56-61.

[5] 邱显扬,宋宝旭,胡真,等.某含铜金矿石氰化过程中铜的影响及解决途径[J].有色金属(冶炼部分),2015(8):50-53.

[6] 陈庆根,郑锡联,刘春龙.国外某含铜金矿选冶试验研究[J].有色金属(选矿部分),2019(1):31-34.

[7] 尹文新.硫酸铵活化提高金浮选回收率研究与应用[J].有色矿冶,1996(3):17-19.

[8] 胡为柏.浮选[M].北京:冶金工业出版社,1989:241-243.

Experimental research on optimization of the metallurgical

process for a copper-containing gold ore

Xu Qihong1,2,Cong Ying1,2,Ji Wanying1,2,Lin Haibin1,2

(1.State Key Laboratory of Comprehensive Utilization of Low-grade Refractory Gold Ores;

2.Xiamen Zijin Mining and Metallurgy Technology Co.,Ltd.)

Abstract:The gold grade of a copper-containing gold ore is 3.80 g/t,the copper grade is 0.84 %,and the S2-grade is 4.06 %.The gold dissemination is microfine.The ore property is complex.Based on the ore property,the designed all-sulfide flotation+tailings cyanidation process has been optimized on its reagent regime and flow.The results show that when butyl xanthate+ammonium dibutyl dithiophosphate is used as collector instead of xanthate+ammonium dibutyl dithiophosphate+Z-200 and the optimized flowsheet of cleaning scavenging tailings removal is carried out for middling alone,the reagent regime is simplified,the reagent cost is reduced and the recovery rates of gold and copper are improved;after the process is optimized,the overall gold recovery rate is increased by 1.03 percentage points,the overall copper recovery rate is increased by 2.56 percentage points,and reagent cost is reduced by 4.0 yuan/t When run-of-mill ores are treated.Besides,there is a significant reduction in the adverse effects of copper on the cyanidation process of flotation tailings.The technical and economic effects of the optimized process are significantly improved.

Keywords:copper-containing gold ore;all-sulfide flotation;cyanidation;combination of beneficiation and metallurgy;process optimization