某难选氧化金铜矿石选矿试验研究

2021-01-08杨国成于鸿宾郝福来王衡嵩

杨国成 于鸿宾 郝福来 王衡嵩

摘要:针对吉尔吉斯斯坦某难选氧化金铜矿石铜氧化率高、易泥化、铜矿物孔雀石含硅且含有大量结合铜的特性,开展了选矿试验研究。结果表明:采用重选—重尾四次粗选、粗三粗四预选并抛尾、三次扫选、三次精选流程,可获得金品位1 386.41 g/t的重选精矿,铜、金品位分别为23.52 %、47.15 g/t的浮选精矿,重选+浮选铜、金总回收率分别为45.71 %和71.95 %。采用矿泥分散剂CG611可有效解决易泥化脉石矿物对精矿品位的影响,活化剂CG601可有效提高铜回收率,异戊基黄药在保证铜回收率的同时,可强化对金矿物的回收。研究结果可为该氧化金铜矿石资源的开发利用提供技术依据。

关键词:金铜矿;氧化铜;结合铜;泥化;重选;浮选;抛尾

中图分类号:TD952文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)12-0053-06doi:10.11792/hj20211212

引 言

氧化铜矿是自然界中重要的铜矿资源,随着易选硫化铜矿资源的逐渐减少,难选氧化铜矿的回收利用成为矿物加工领域重要的研究方向。利用浮选工艺回收铜矿物是目前处理氧化铜矿石的主要方法之一,但由于氧化铜矿石具有矿物组成复杂、铜矿物嵌布粒度细、含泥质矿物等特点,因此会影响浮选精矿品位和回收率[1-2]。研究[3-5]认为:对于泥化的细粒级难选孔雀石,二烃基次磷酸是其有效的捕收剂;在碳酸盐类氧化铜矿物的浮选中,硫醇及多硫化合物捕收剂可在铜矿物表面形成硫醇铜,稳定地吸附于其表面,从而取得较好的回收效果;羟肟酸盐与黄药联合使用,可提高结合氧化铜的回收率。另有研究[6-8]发现:D2、硫酸铵、8-羟基喹啉、苯并三唑作为浮选活化剂,可有效提高铜的选矿回收率。

吉尔吉斯斯坦某高氧化率氧化金铜矿石属极难选矿石,根据前期试验研究结果,采用原矿酸浸铜—酸浸渣氰化浸出提金工艺,可获得铜浸出率87.40 %、金浸出率97.01 %的试验指标。但是,该工艺存在建设前期所需投资较大,酸浸铜工艺的硫酸消耗高,且在吉尔吉斯无法解决硫酸来源问题,导致无法有效利用该氧化金铜矿资源。为此,本文针对该难选氧化金铜矿石特性,采用浮选工艺实现了金、铜的综合回收,有效解决了浮选过程中易泥化脉石矿物对精矿品位的影响,提高了矿石的金、铜回收率,对同类矿石的开发利用具有一定的指导意义。

1 矿石性质

1.1 化学成分与物相分析

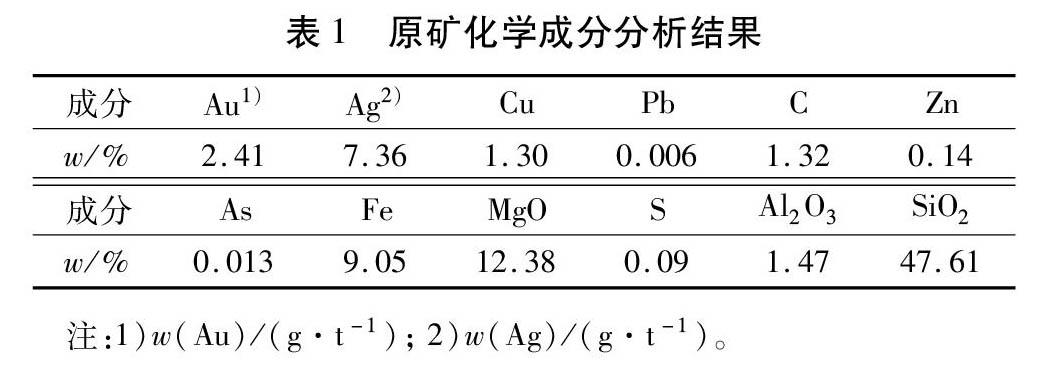

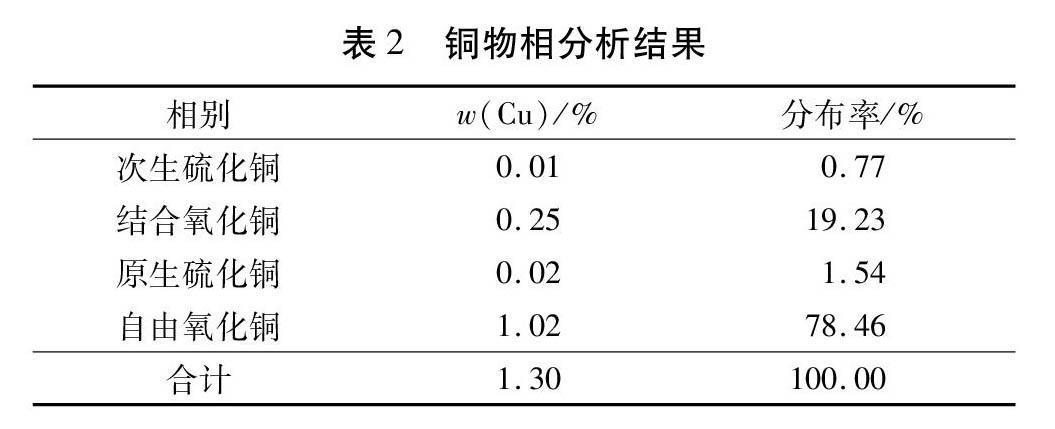

吉尔吉斯斯坦某难选氧化金铜矿石中金、铜品位分别为2.41 g/t和1.30 %,铅、锌品位较低,二氧化硅品位为47.61 %(见表1)。矿石中自由氧化铜和结合氧化铜分别占78.46 %、19.23 %(見表2),矿石铜氧化率为97.69 %。

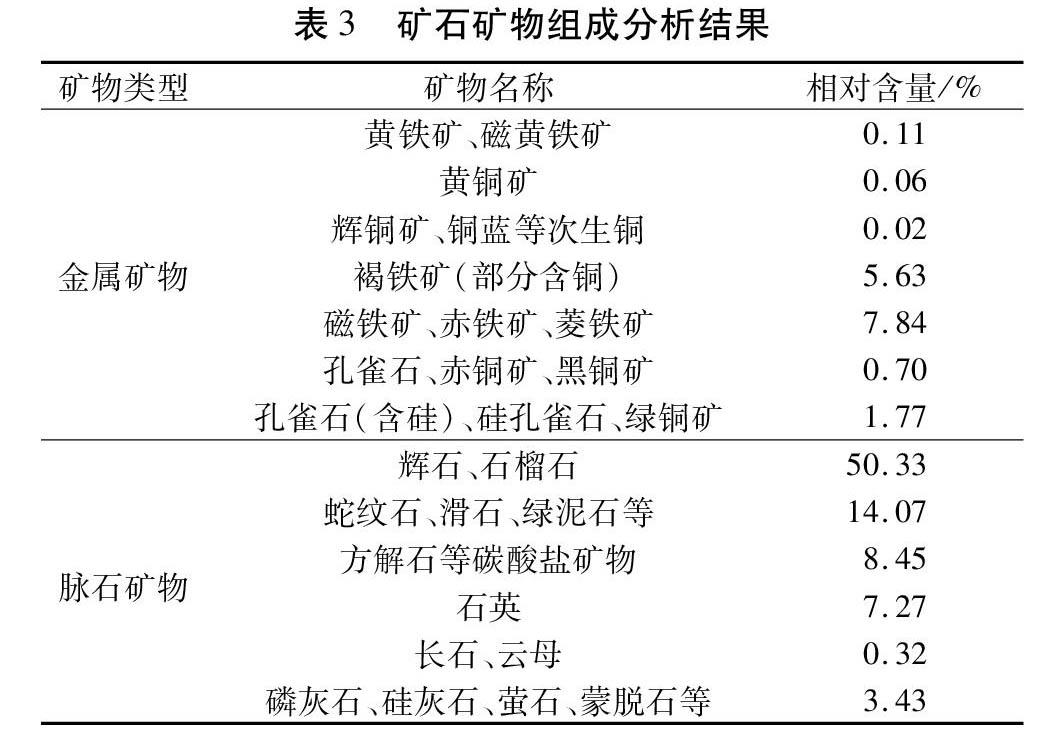

1.2 矿物组成

矿石中矿物组成分析结果见表3。由表3可知:矿石中金属矿物主要为氧化铁类矿物,以磁铁矿、赤铁矿、菱铁矿和褐铁矿形式存在,其中部分褐铁矿中含铜;铜矿物主要以孔雀石(含硅)、硅孔雀石和绿铜矿的形式存在;脉石矿物以钙镁硅酸盐矿物为主,主要为辉石和石榴石,其次为蛇纹石、滑石、绿泥石等易泥化矿物。

1.3 主要矿物工艺特征

矿石中可见部分孔雀石中含硅,且硅含量变化不定,随着硅含量增加,孔雀石性质趋向于硅酸盐类铜矿物,标准孔雀石和含硅孔雀石呈掺杂分布。矿石中含有部分氧化铁结合铜,少量为与辉石及其他脉石矿物结合铜,且铜含量高低不一,这是造成该氧化金铜矿石难选的主要原因。

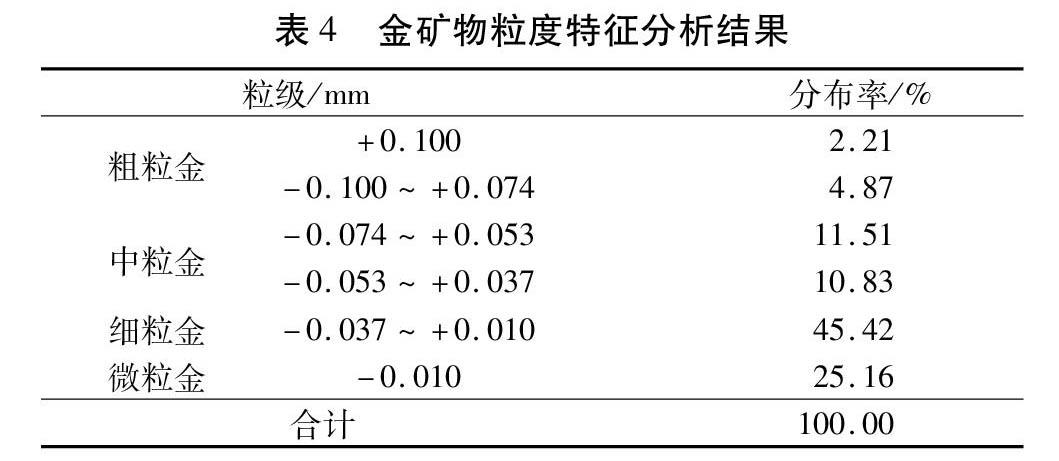

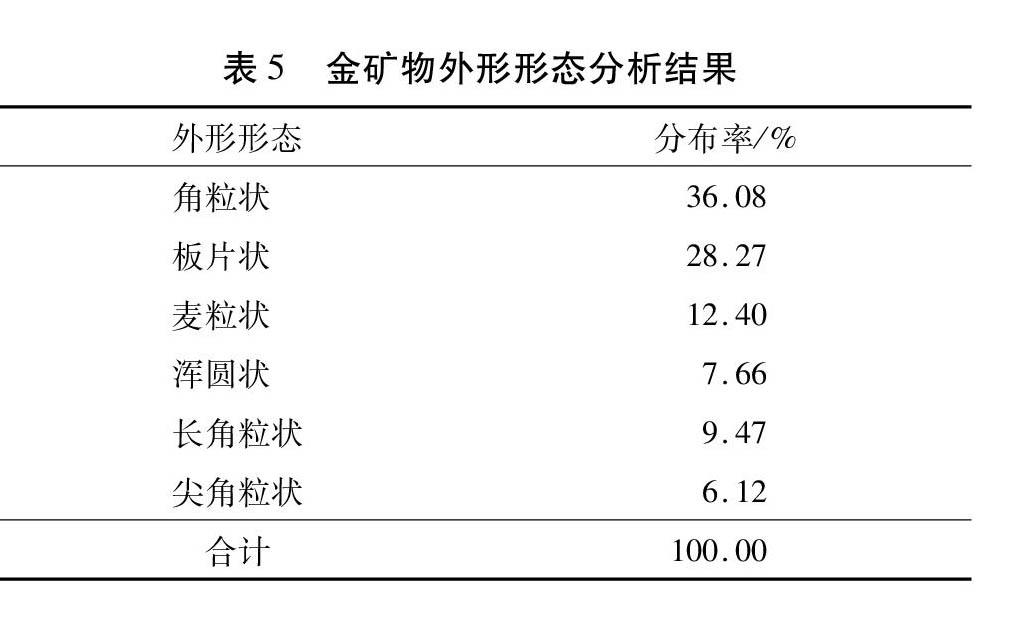

矿石中金矿物粒度特征分析结果见表4。由表4可知:金矿物以-0.037 mm微细粒金为主,占70.58 %;其次为-0.074~+0.037 mm中粒金,占22.34 %;+0.074 mm粗粒金占7.08 %。矿石中金矿物以角粒状、板片状和麦粒状为主,分别占36.08 %、28.27 %和12.40 %,其次为长角粒状、浑圆状和尖角粒状,分别占9.47 %、7.66 %和6.12 %(见表5)。矿石中粗粒金、微细粒金及浑圆状金均会影响金矿物的浮选回收。

2 试验结果与讨论

2.1 现场生产工艺验证试验

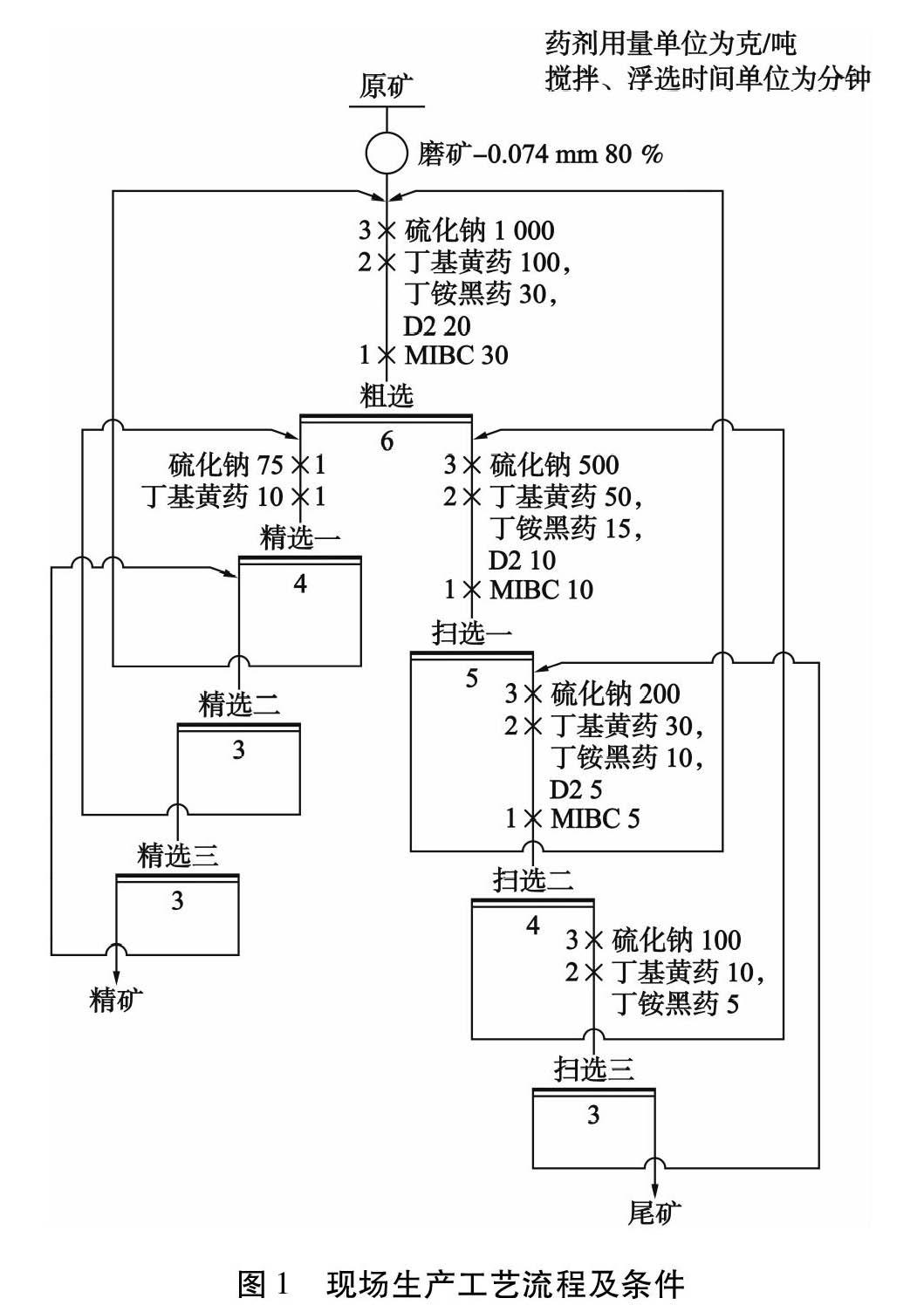

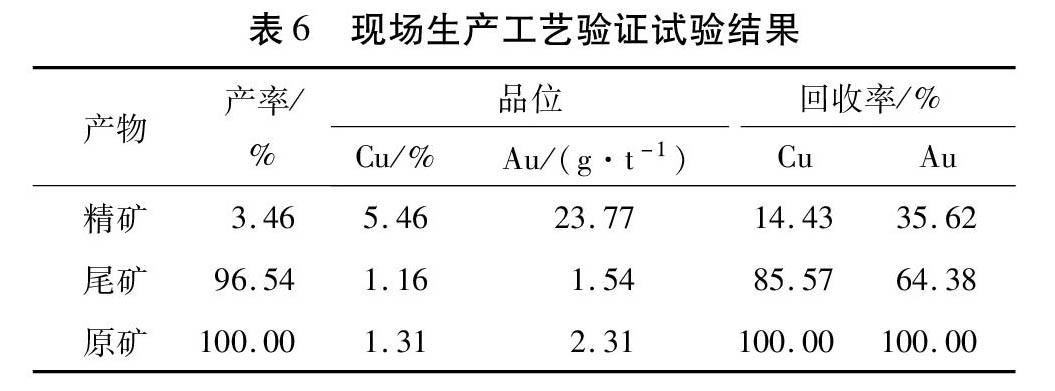

以企业生产现场工艺流程为依托,开展该难选氧化金铜矿石的验证试验。试验流程及条件见图1,试验结果见表6。由表6可知:采用常规硫化-黄药浮选法的试验指标较差,闭路试验获得的精矿铜品位为5.46 %、金品位为23.77 g/t,铜、金回收率分别为14.43 %和35.62 %。因此,对于该氧化金铜矿石,在保证精矿铜品位的同时,如何进一步提高金、铜的浮选回收率是本次试验的难点所在。

2.2 重选试验

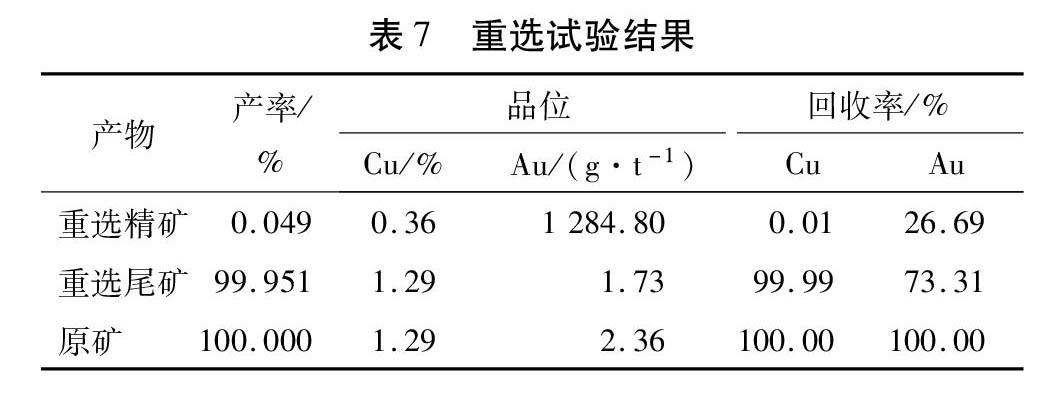

由金矿物工艺特征分析可知,该矿石中含有一定量的粗粒金和中粒金,该部分金矿物密度较大且矿石中金矿物的载体矿物较少,在浮选过程中泡沫难以携带粗粒金和中粒金上浮,为此开展了重选试验,结果见表7。由表7可知:采用重选工艺,可获得金品位1 284.80 g/t的重选精矿,金回收率为26.69 %,重选指标较为理想。

2.3 浮选条件试验

为避免粗粒金和中粒金的流失,后续浮选试验针对重选尾矿开展,试验流程见图2。

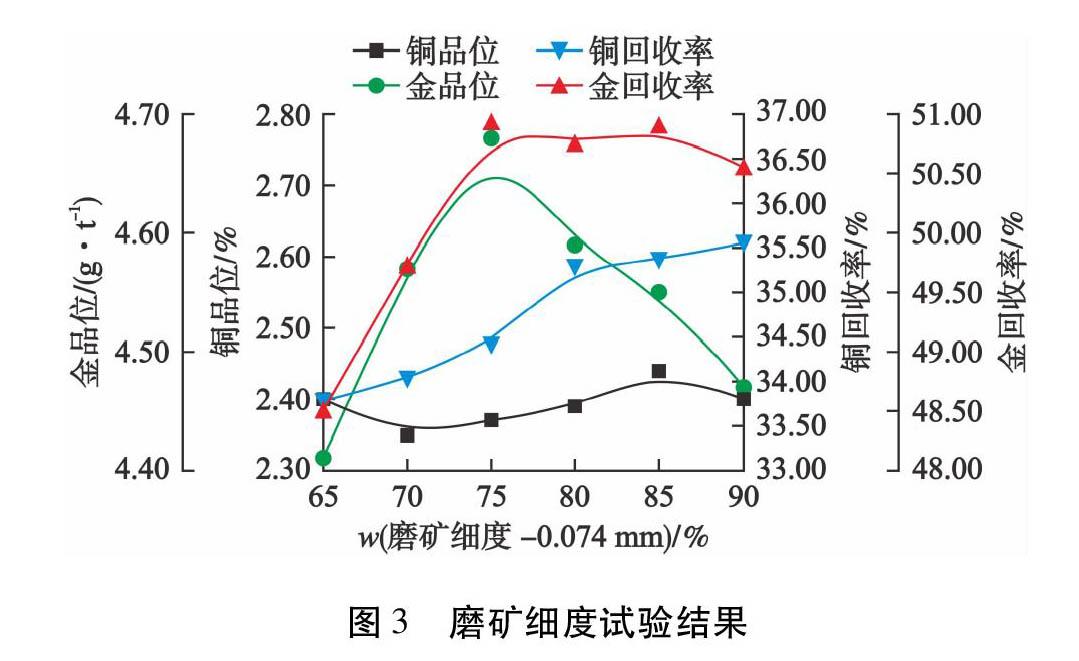

2.3.1 磨矿细度

磨矿细度是浮选工艺的重要生产指标[1-2],有用矿物的单体解离度和球磨机能耗与磨矿细度的大小息息相关。为此,在开展其他浮选条件之前,首先考察了磨矿细度对浮选指标的影响,试验结果见图3。由图3可知:随着磨矿细度的增加,粗精矿铜、金回收率整体逐渐增加,铜、金品位整体先升高后降低;当磨矿细度-0.074 mm占80 %时,铜、金的回收指标较为理想,因此确定磨矿细度-0.074 mm占80 %。

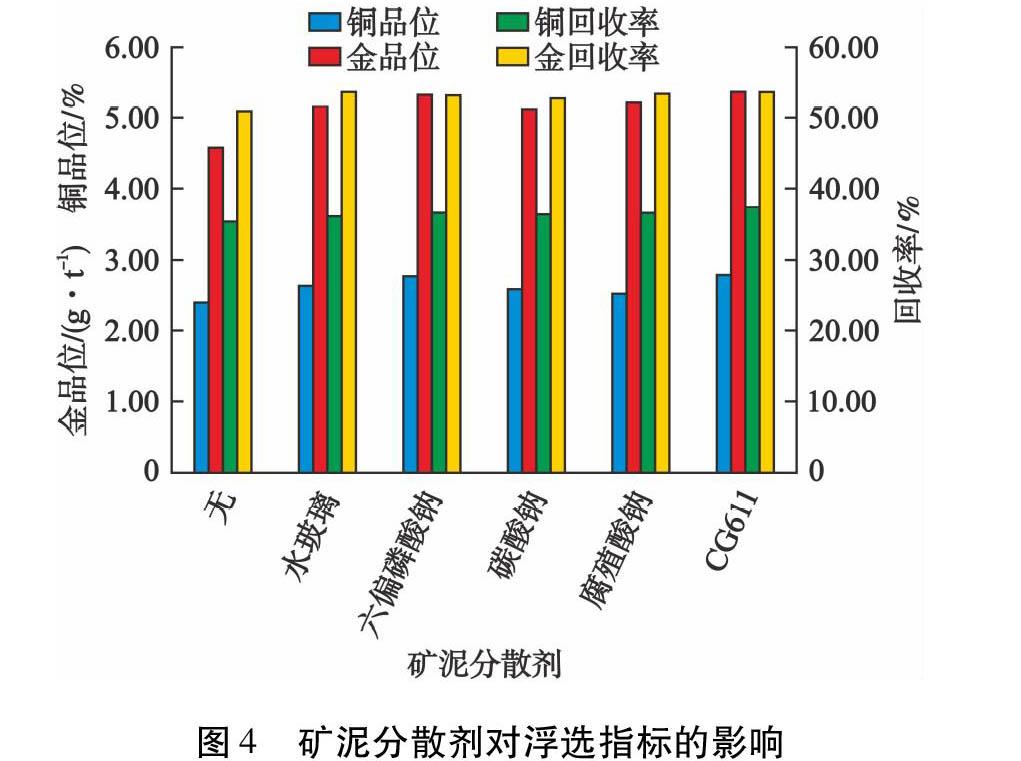

2.3.2 矿泥分散剂

由矿物组成分析结果可知,矿石中含有蛇纹石、绿泥石、滑石等脉石矿物,这部分矿物在磨矿过程中易产生次生矿泥,矿泥随着浮选泡沫进入精矿产品中,从而影响精矿品位。不同种类矿泥分散剂对浮选指标的影响见图4。

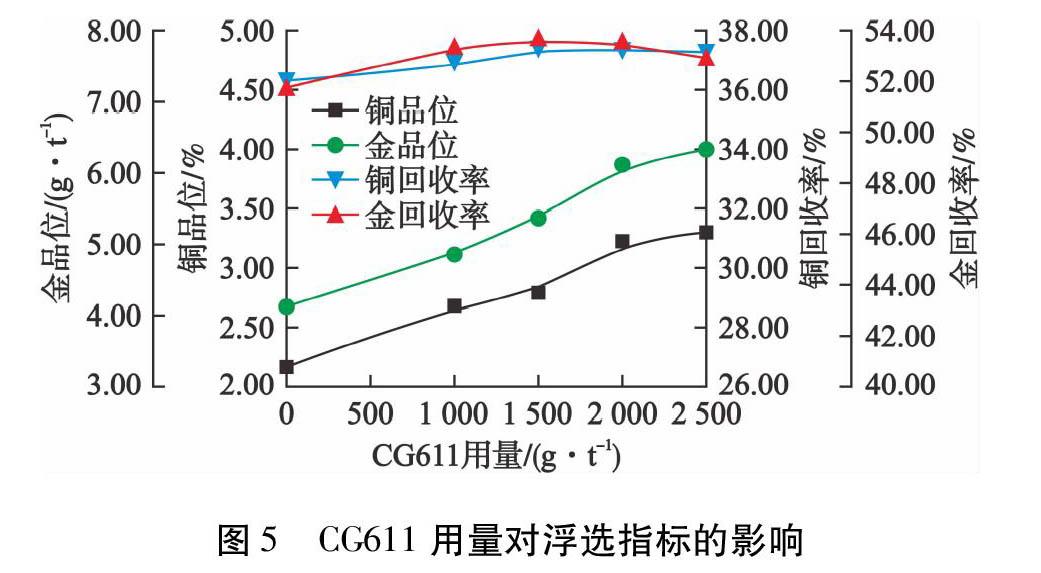

由图4可知:添加不同种类的矿泥分散剂均可不同程度地提高粗精矿铜、金品位及回收率;使用长春黄金研究院有限公司自主研发的矿泥分散剂CG611,不仅能够改善粗精矿铜、金品位,而且能提高铜、金回收率,表明CG611有助于改善浮选环境。在此基础上进行了CG611用量试验,确定CG611用量为2 000 g/t,此时粗精矿铜、金品位及回收率最佳(见图5)。

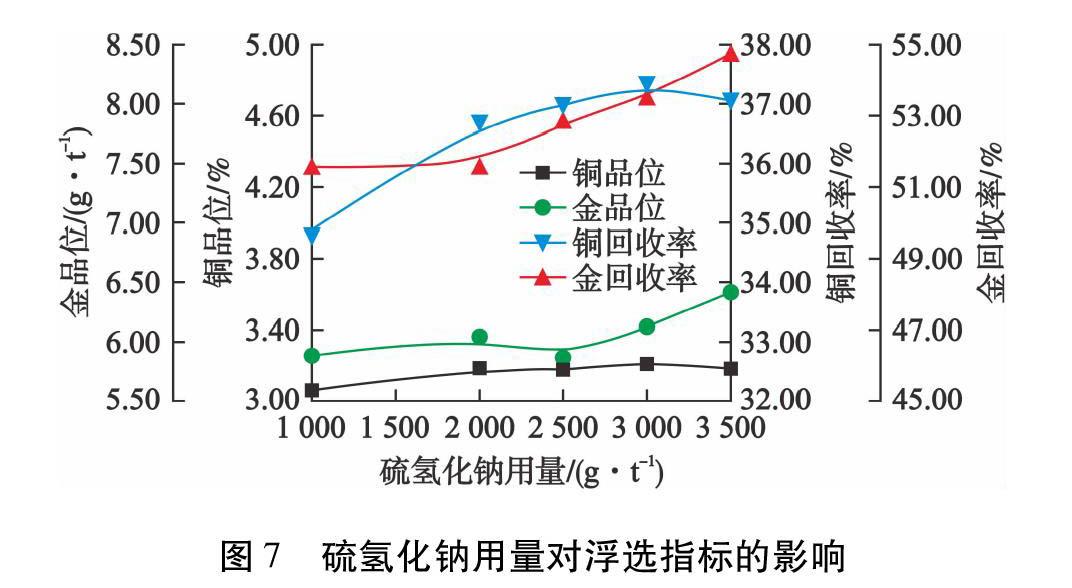

2.3.3 硫化剂

氧化铜矿物可通过静电吸引将水分子极化形成牢固的呈定向排列的水化膜,从而呈现亲水状态,捕收剂很难通过这层水化膜作用于氧化铜矿物表面;当矿浆中添加硫化剂后,氧化铜矿物吸附HS-和S2-,呈现金属硫化物性质,从而可实现氧化铜矿物的回收。常用的硫化剂有硫化钠、硫氢化钠和多硫化钠,试验考察了这3种硫化剂(用量均为3 000 g/t)对浮选指标的影响,结果见图6。由图6可知:硫氢化钠的硫化浮选效果优于其他2种硫化剂。后续试验确定硫氢化钠用量为3 000 g/t,此时金和铜的回收效果最佳(见图7)。

2.3.4 活化剂

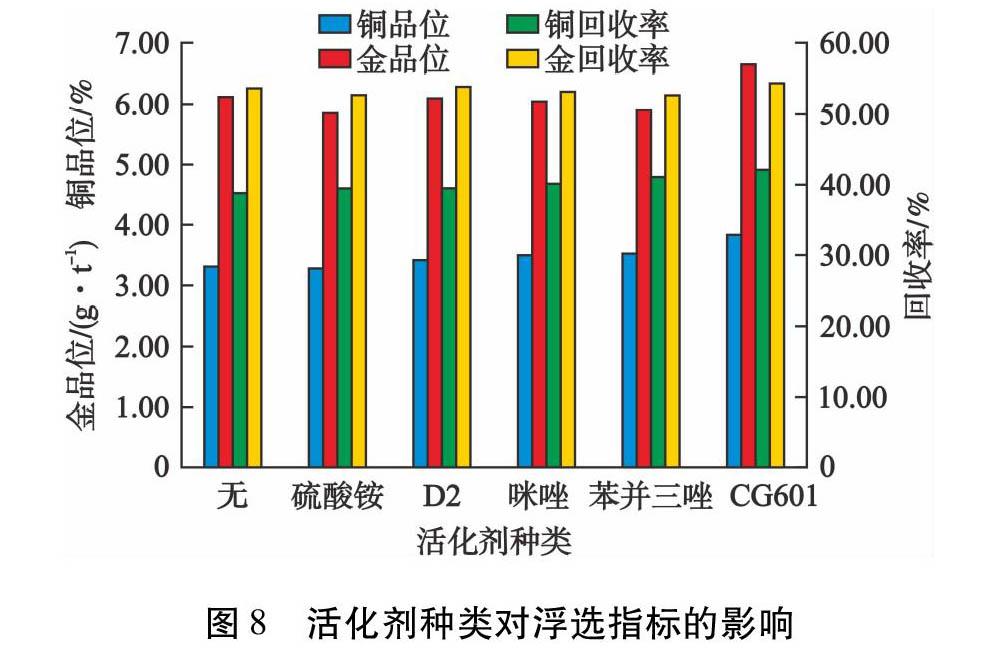

对于难选氧化铜矿石而言,采用常规硫化浮选法难以取得较好的浮选指标,此时加入氧化铜活化剂能够显著改善浮选效果。氧化铜活化剂分为有机活化剂和无机活化剂2种,目前生产中已经获得成功应用的活化剂包括硫酸铵、D2、咪唑、苯并三唑等,不同活化剂对浮选指标的影响见图8。

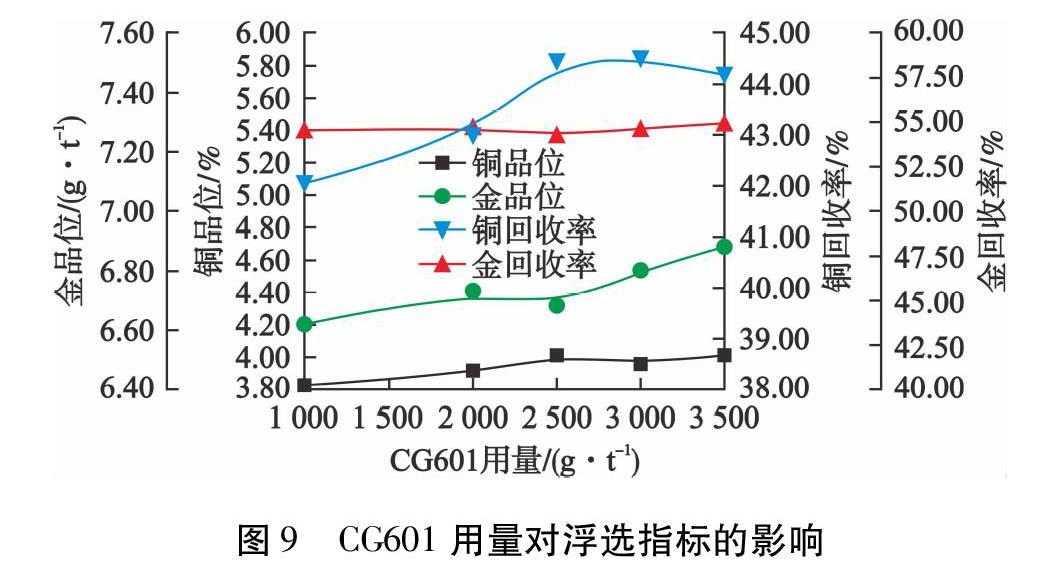

由图8可知:不同种类活化剂均能提高铜的回收指标,而对金的回收效果影响不大,其中长春黄金研究院有限公司自主研发的活化剂CG601在提高铜回收率的同时,能够改善粗精矿铜品位。因此,确定采用CG601作为活化剂,后续用量试验结果见图9。

由图9可知:随着CG601用量的增加,金、铜的回收率逐渐升高;当CG601用量为2 500 g/t时,回收效果较好。综合考虑,确定CG601用量为2 500 g/t。

2.3.5 捕收剂

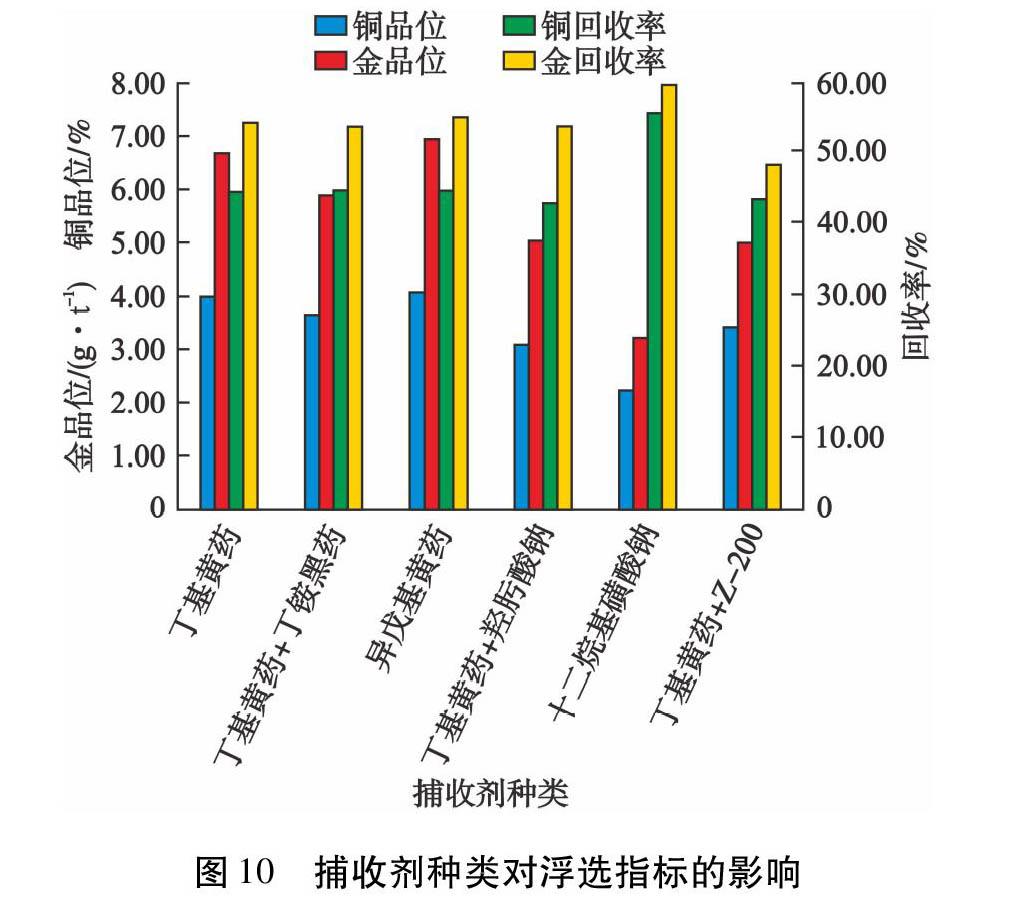

近年来对氧化铜矿物捕收剂的研究主要集中于螯合捕收剂,但生产实践表明,目前还没有新型捕收剂能够完全取代黄药类捕收剂用于工业生产[2]。本次试验研究的矿石中除铜外,还有金需要回收,为此需考察捕收剂种类对浮选指标的影响(见图10)。

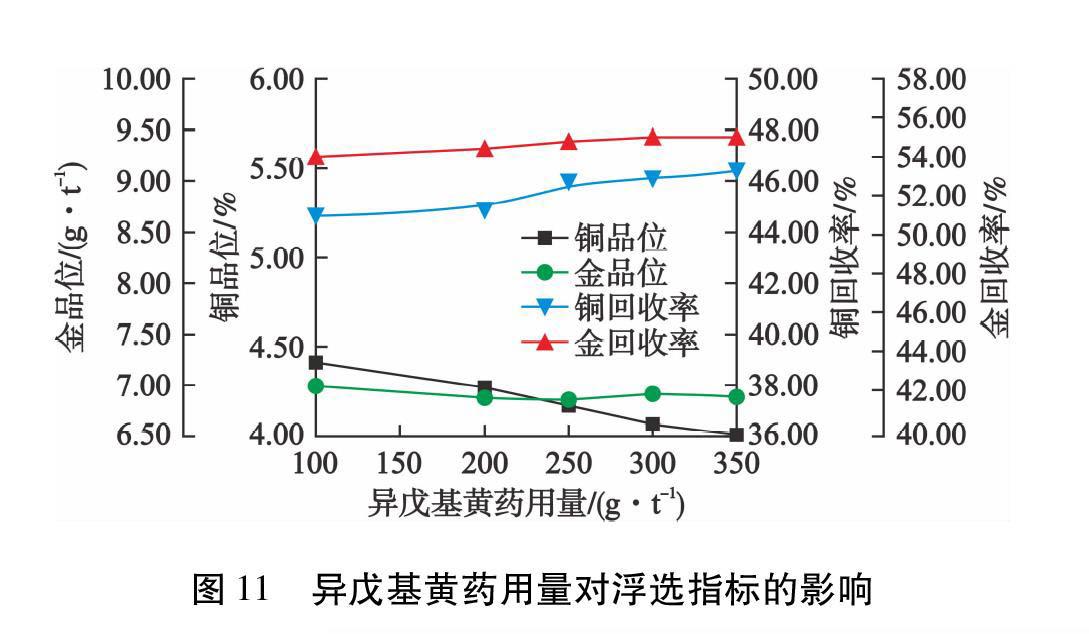

由图10可知:采用十二烷基磺酸钠作为捕收剂,铜、金的回收率较高,但粗精矿铜、金品位大幅度降低;采用单一黄药类捕收剂与组合捕收剂对铜的影响不大,但采用异戊基黄药对金的捕收效果较好。因此,确定捕收剂采用异戊基黄药。在此基础上考察了异戊基黄药用量对浮选指标的影响,结果见图11。

由图11可知:随着异戊基黄药用量的增加,粗精矿铜、金回收率逐渐提高;当异戊基黄药用量超过300 g/t时,粗精矿铜、金回收率变化不明显。

2.4 闭路试验

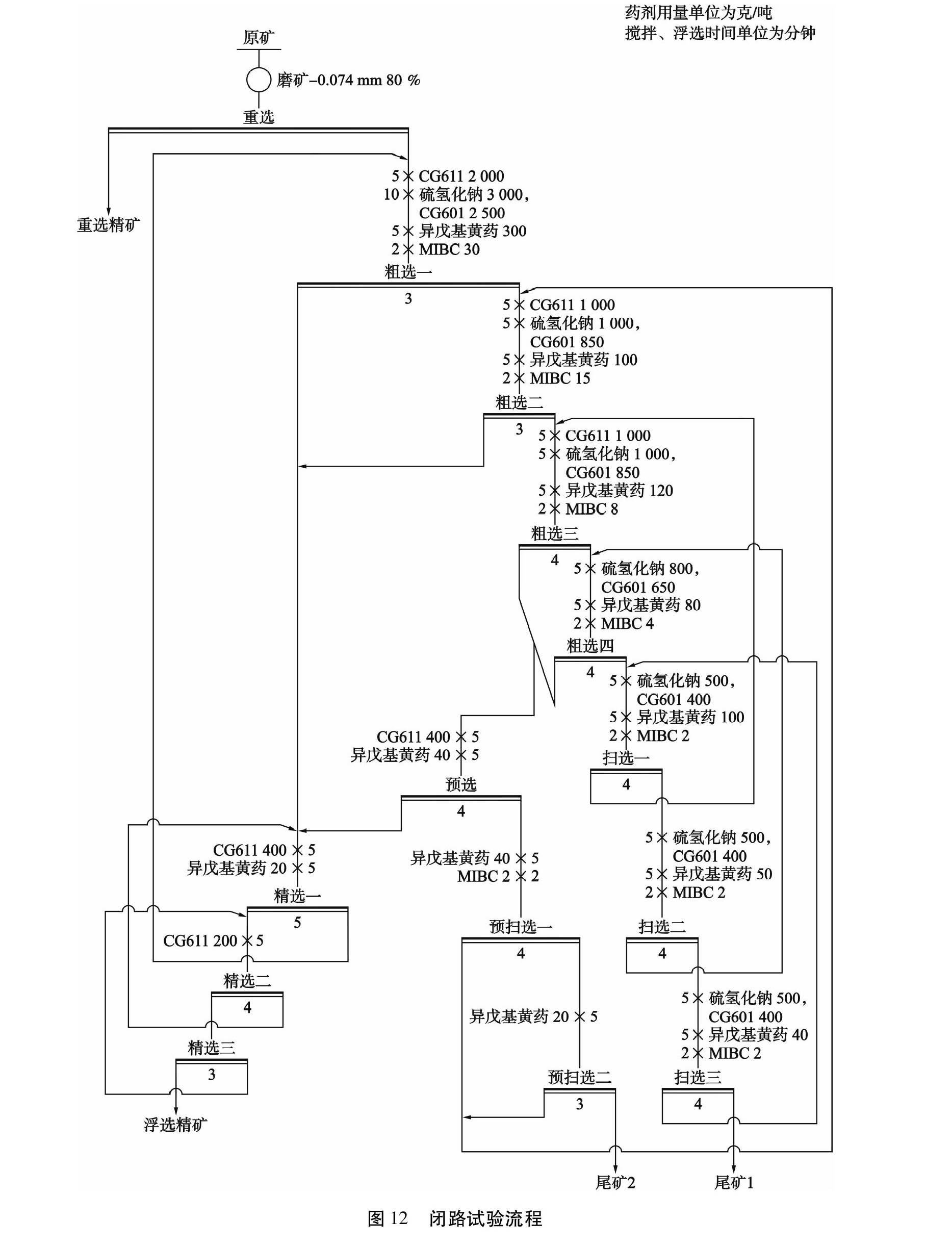

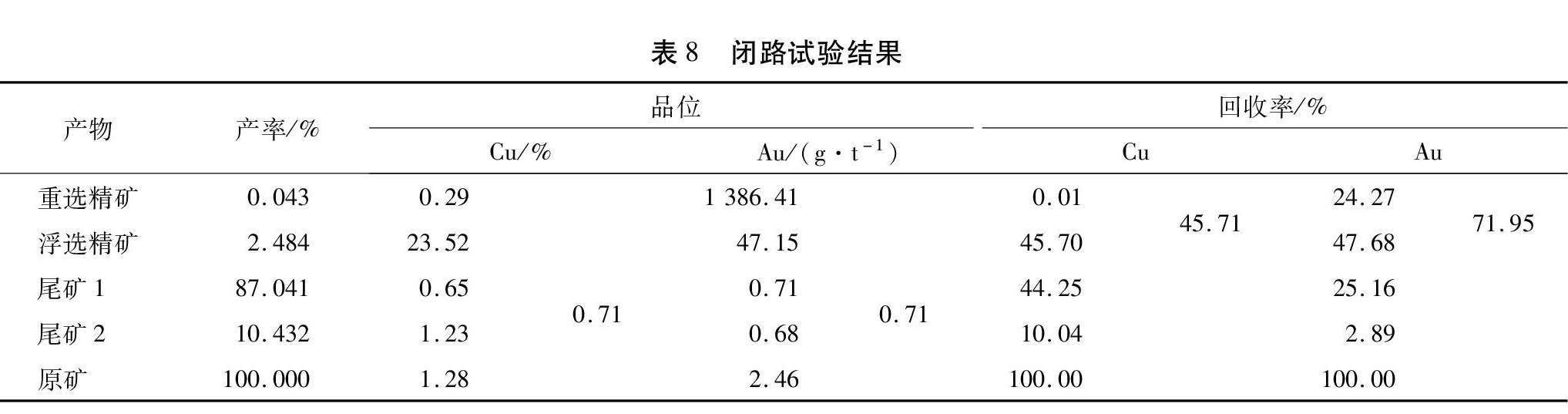

在重选试验和浮选条件试验的基础上,开展了闭路试验。试验流程见图12,试验结果见表8。

由表8可知:采用原矿重选—重尾四次粗选、粗三粗四预选并抛尾、三次扫选、三次精选流程,可获得金品位1 386.41 g/t的重选精矿,铜、金品位分别为23.52 %、47.15 g/t的浮选精矿,重选+浮选铜、金总回收率分别为45.71 %和71.95 %,试验指标较现场生产工艺有大幅度的提升。

3 结 论

1)吉尔吉斯斯坦某难选氧化金铜矿石中金品位2.41 g/t、铜品位1.30 %,矿石铜氧化率为97.69 %。矿石中金属矿物以氧化铁类矿物为主,脉石矿物以钙镁硅酸盐矿物为主,含有蛇纹石、滑石、绿泥石等易泥化矿物。

2)矿石中氧化铜矿物主要以孔雀石(含硅)、硅孔雀石和绿铜矿的形式存在,孔雀石中存在含量不定的硅元素,随着硅含量增加,孔雀石性质趋向于硅酸盐类铜矿物;同时还含有部分氧化铁结合铜,少量为与辉石及其他脉石矿物结合铜,这是造成该氧化金铜矿石难选的主要原因。

3)采用矿泥分散剂CG611可有效解决易泥化脉石矿物对精矿品位的影响,活化剂CG601可有效提高铜回收率,异戊基黄药在保证铜回收率的同时可强化对金矿物的回收。

4)采用重选—重尾四次粗选、粗三粗四预选并抛尾、三次扫选、三次精选流程,可获得金品位1 386.41 g/t的重选精矿,铜、金品位分别为23.52 %、47.15 g/t的浮选精礦,重选+浮选铜、金总回收率分别为45.71 %和71.95 %。

[参 考 文 献]

[1] 刘殿文,张文彬,文书明.氧化铜矿浮选技术[M].北京:冶金工业出版社,2011:1-29.

[2] 张文彬.氧化铜矿浮选研究和实践[M].长沙:中南工业大学出版社,1992.

[3] 林强,王淀佐.二烃基次膦酸结构与其浮选细粒孔雀石和赤铁矿的关系研究[J].矿冶工程,1989(3):16-20,60.

[4] 小林干男,松原宽,袁洁.孔雀石表面辛烷硫醇铜的生成[J].国外金属矿选矿,1988(2):23-27.

[5] 徐晓军,刘邦瑞.黄药浮选氧化铜矿物时螯合剂的协同活化作用[J].中国有色金属学报,1995(2):61-64.

[6] 喻坚意,余天桂.“D2”药剂浮选氧化铜矿的效果[J].矿产综合利用,1991(1):7-9.

[7] 蒋太国,方建军,毛莹博,等.铵(胺)盐在氧化铜矿强化硫化浮选中的应用进展[J].矿产保护与利用,2015,35(3):65-70.

[8] 徐晓军,刘邦瑞.浮选孔雀石时8-羟基喹啉对黄药的协同活化作用[J].中国有色金属学报,1993,3(1):41-44.

Experimental study on the beneficiation of a refractory oxidized gold and copper ore

Yang Guocheng1,Yu Hongbin2,Hao Fulai2,Wang Hengsong2

(1.Liaoning Erdaogou Gold Industry Co.,Ltd.;

2.Changchun Gold Research Institute Co.,Ltd.)

Abstract:A refractory oxidized gold and copper ore in Kyrgyzstan has high oxidation rate of copper and is prone to sliming.The copper mineral malachite contains silicon and a large amount of bound copper.Experimental study of beneficiation based on these properties was carried out.The results show that the process of gravity separation-four times roughing gravity tailings,pre-concentration in roughing 3 and 4 and tailings removal,three times scavenging and cleaning of gravity tailings can obtain the gravity concentrates with gold grade 1 386.41 g/t,the flotation concentrates with copper grade 23.52 % and gold grade 47.15 g/t,the total copper and gold recovery rates of gravity separation+flotation are 45.71 % and 71.95 % respectively.The effect of the easily sliming gangue minerals on the concentrate grade can be effectively solved by using CG611 ore slime dispersant,the copper recovery can be effectively improved by using CG601 activator,and isoamyl xanthate can not only ensure the recovery rate of copper,but also enhance the recovery of gold minerals.The research results can provide technical references for the development of the oxidized gold copper ore resources.

Keywords:gold and copper ore;copper oxide;bound copper;sliming;gravity separation;flotation;tailings removal