AP1000核电机组建造技术难点

2021-01-08马元华

马元华

(山东核电有限公司,山东 烟台 265116)

AP1000属于第三代核电,在设计理念和建造技术方面都有很大的创新,代表了现代核电技术进步和发展的方向,其在设计上采用了非能动的安全设施系统,建造方面首次将模块化施工引入核电建设中,模块化施工通过增加并行施工面,减少了交叉施工,可有效缩短核电建设周期。这些先进技术最终依托三门和海阳两个核电项目完成了全面引进、消化并吸收。首堆建设中,在攻克模块化、开顶法、大体积混凝土、主管道窄间隙焊接、主泵安装等关键施工难点时,由于没有可借鉴的经验,过程之中经历了诸多困难,也走了不少弯路。对此,文章主要总结了大体积混凝土、开顶法、主管道窄间隙焊接、主泵安装等关键技术的施工难点,旨在为相关核电项目的机组建造积累经验。

1 设计对核电机组建造的影响

核电厂建造的诸多环节中,设计是龙头,且设计是影响质量、进度、造价控制的最关键的因素。设计的质量、采用的标准、设计变更都是决定工程质量和进度的首要因素。核电厂工程建造的成功与否,很大程度取决于设计,AP1000机组也不例外。

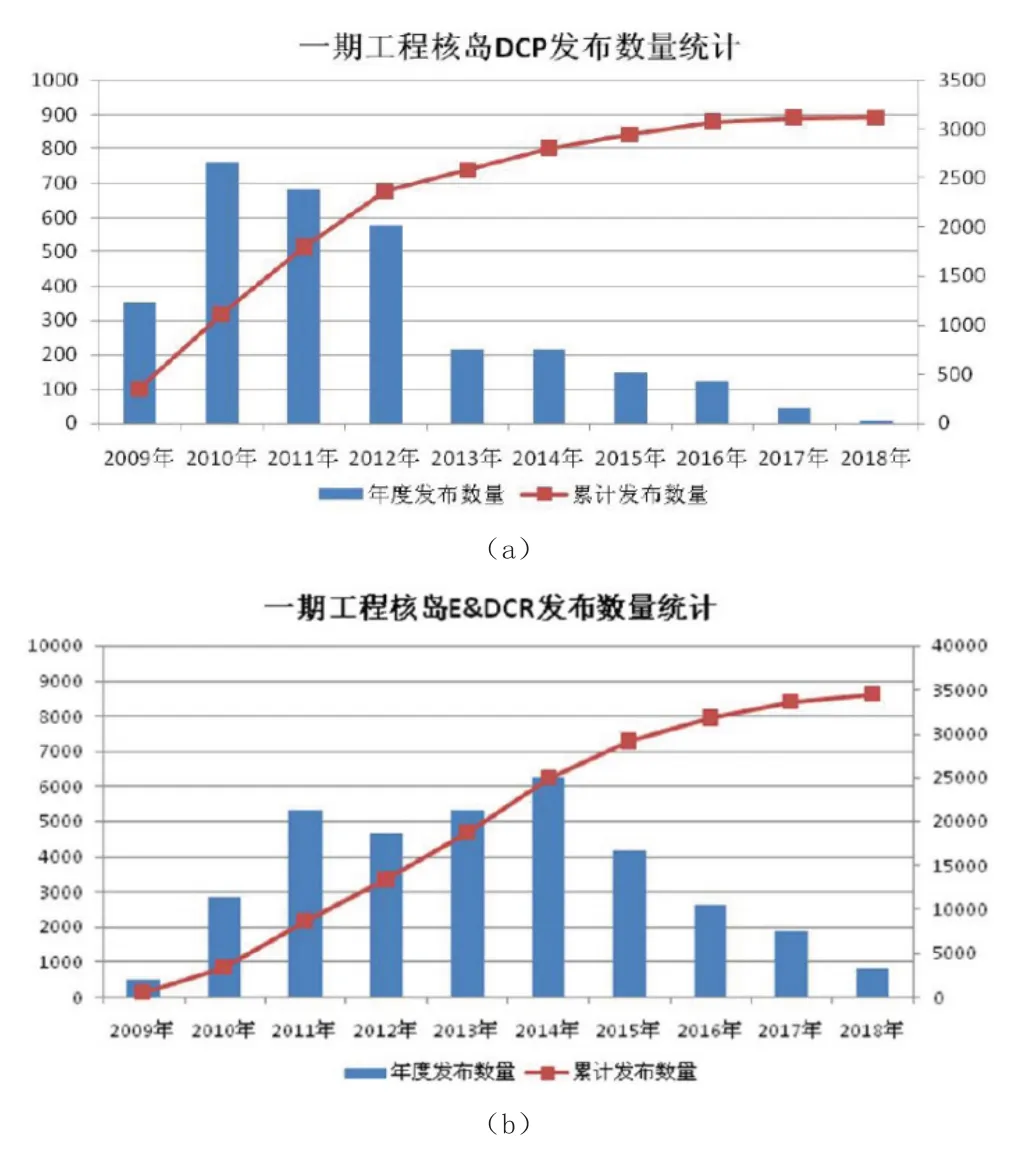

目前AP1000依托化项目的4台机组已经相继投产商用,从电站前期调试及初次试运行的情况来分析,AP1000机组的设计在安全、质量方面还是表现出了很好的优势,调试期间设计问题少,调试相关参数与设计标准符合性良好,显著缩短了调试工期,简化的非能动设计的优势在调试运行期间得以充分体现。但在建造过程中受制于首堆设计不完善、关键设计问题滞后的影响,对建造过程的工期及造价带来了严重的制约。以海阳1号机组为例,装料前西屋公司共发布DCP(主要设计方案变更)达3000多份,发布E&DCR(一般设计变更)多达34000多份,这对AP1000的建造工期产生了很大的影响,尤其是大宗材料安装阶段的变更反复影响最大。从设计变更统计表(见图1)可以看出,AP1000工程在2009年开始FCD(第一罐混凝土),设计固化工作一直持续到2016年。

设计不断变更是首堆的特点,这与其他堆型(M310、VVER、EPR)首堆工程类似,设计的不断变更和逐步固化是影响AP1000机组进度的关键。在后续CAP1000机组建造过程中,这些设计变更必须在开工前固化并复核完成,否则将同样制约建造进度,如果这些问题得以落实,则设计对后续项目的建造影响将会明显降低。

图1 设计变更统计表

2 大体积混凝土施工

AP1000机组的核反应堆厂房、辅助厂房基础坐落在同一个筏板基础上,基础底部高程设计值为-12m,顶部高程设计值为-10.2m,整个基础底板的长度约为78m,总面积约为3015m2,底板厚度为1.829m。

主要指标要求如下:水泥含量最小值为268kg/m3,粉煤灰含量最大值为91kg/m3,粗骨料含量为1056kg/m3,砂子含量为734kg/m3,水灰比最大值为0.45,坍落度要求为150±40mm,容重要求为不小于2250kg/m3,含气量要求为0~6%,设计入模温度为不高于26℃,裂缝控制宽度为小于0.41mm。

2.1 主要施工难点

(1)核反应堆厂房和核辅助厂房筏板基础平面尺寸大,厚度达1.8m,圆弧段与直角处存在截面突变,容易引起应力集中,这增加了大体积混凝土的裂缝控制难度。

(2)筏板基础采用分层浇筑法,一次浇筑完成,混凝土一次浇筑量达到5000m2,浇筑过程间断时间不能超过混凝土初凝时间,统筹协调劳动力组织、布料机和泵车等机械组织,同时要提前考虑温度控制和养护措施。

(3)筏板基础的底部是厚30cm的垫层混凝土,先前已经浇筑完成,在混凝土降温过程中的收缩约束力较大,这对混凝土的裂缝控制带来了不利影响。

2.2 砼养护控制要点

根据测温情况,分为2个阶段养护混凝土,即升温、降温阶段,分别进行保湿、保温养护。在混凝土浇筑结束收面后,表面覆盖1层塑料薄膜和2层麻袋片,整个养护棚内部要保持空气湿润。在升温阶段要始终保持整个筏板基础混凝土表面的湿润。依据测温的结果,当混凝土中心温度达到最高值并开始下降时,进入降温阶段,再覆盖1层塑料薄膜和2层麻袋片。降温阶段的技术控制要求为砼表面与外界环境的温差小于25℃,每日降温梯度小于2℃,养护期间要始终保持混凝土表面湿润,通过增减麻袋片进行降温梯度控制。在混凝土养护时间达到14d,砼里表温差小于25℃,表面与环境温差小于15℃时养护结束。

2.3 混凝土裂缝控制要点

大体积混凝土施工的关键是混凝土裂缝控制,以海阳核电FCD(第一罐混凝土)为例,最终混凝土最高温升控制在55℃左右,且没有有害裂缝产生,取得了很好的效果,这主要是因为在施工过程采取了如下措施:(1)在底板表面及侧面设置温度钢筋,增加抗裂性能;(2)选用低热水泥,优化配合比设计,尽量减少水泥用量;(3)混凝土骨料采取了风冷、加冰等措施,使夏季混凝土入模板温度控制在20℃以下;(4)夏季高温施工期间,在浇筑区域设置喷雾器进行喷雾,降低环境温度;(5)优化浇筑方案,确定合理的浇筑顺序、强度。

3 开顶法施工

3.1 开顶法施工优势

AP1000模块化施工是一种先进的施工理念,它的先进在于它大量引入了平行作业,减少了现场作业,从而为缩短核电厂建设工期提供了有效途径。与目前国内核电传统施工方法相比,其主要优势体现在以下三个方面:(1)土建施工作业与安装施工作业并行进行,传统核电的安装工作需要到厂房封顶以后才开始,缩短了工期;(2)开顶法施工不需要专门的施工工装,如制作临时钢结构,减少了使用卷扬机、滑轮组的次数,施工过程的安全性好、工效高;(3)吊装条件好,施工安全规范。以往核电的主要设备吊装如蒸发器等必须在反应堆厂房内翻转、竖立,而采用开顶法,可以用专用的大型吊车在厂房外进行翻转竖立工作,易操作且能够准确就位。

3.2 开顶法施工的不足之处

虽然开顶法施工可以缩短工期,但在施工过程中要事先考虑如下方面的问题:(1)大型吊装运输设备需要专用、高等级(承载力大于50t/m2)的大件运输道路和吊装场地,且要在开工前完成。(2)由于土建、安装为平行交叉作业,因此需要协调、组织好各专业的交叉作业活动,前期准备工作量大,这对三级以下进度的编制程度要求更高;(3)由于安装单位需要提前介入,且主设备的安装方案也需要提前进行,因此占用技术人员的时间较长;(4)设备成品保护的工作量大,部分关键设备需要专门的方案;(5)设计、设备到货、施工三方需要无缝衔接。

4 主管道焊接施工

与其它核电机组不同的是,AP1000反应堆中每一个环路由1台蒸发器、2台主泵与压力容器构成,且主泵泵壳直接与蒸发器焊接在一起,不存在过渡段(见图2)。每个环路的主管道由2个冷段、1个热段组成,施工空间狭小,需要三维对准,组对和变形控制难度大。

图2 主管道布置三维图

主管道安装的主要难点如下:(1)焊接量大。由于主管道直径大,壁厚大(冷段65mm、热段83mm),焊口的焊接量大,一道焊口消耗的焊材近100kg。(2)焊接质量要求高。主管道是反应堆的核心部件,运行工况恶劣,焊接质量要求为核1级。投入运行后如出现焊接质量问题,返修代价巨大,因此必须保证焊接质量可靠。(3)焊接收缩控制难。主管道焊接过程中焊接收缩量大,要专门控制焊接变形,否则会产生残余应力,主管道会存在质量隐患,进而给电站运行带来风险。(4)安装工艺复杂。AP1000主管道规格大,重量重,没有过渡段,最终要与蒸发器实现冷热端三个口的一次三维对准,因此要提前建立三维数据模型,并分析安装预案,根据分析结果进行主管道的坡口加工,否则会造成主管道最小壁厚不足、组对间隙超标等问题。(5)AP1000主管道安装要实现立体三维三口的一次对准,因此需要投入先进技术控制手段,并提前研究落实激光跟踪测量及3D建模、数控坡口精确加工、远程窄间隙焊接控制等技术。

在AP1000主管道的施焊过程中,建造单位从FCD(第一罐混凝土)开始就成立了专门的队伍进行攻关,并反复论证和对比,还进行了多次的1∶1模型的模拟焊接。采用了窄间隙自动焊、激光测量数据采集、3D建模拟合等新技术,收到了良好的效果,这是第三代核电建设在应用新技术、新工艺、新材料中获得的突破,且最终热态性能试验满足电厂运行的技术要求。

5 主泵安装

AP1000主泵是垂直安装、无密封的单级高惯性离心屏蔽泵,也是RCS系统中唯一的转动设备,其最大外形尺寸为Φ2.04m×5.87m,重约67.4t。从主体结构、现场布置、运输通道的设置等方面来看,AP1000主泵与其他堆型比较均具有明显的差异。

主泵安装的技术难点如下:(1)主泵的水平、垂直运输控制要求高,翻转竖立需要一气呵成,且吊装工作需要反复演练并进行1∶1模型实际模拟安装;(2)主泵在11厂房内SG隔间的引入空间狭小,主泵泵壳与SG墙体的最小间隙只有1cm,引入工作需要专用工具进行精准控制;(3)专用安装小车设计功能复杂,安装操作过程需要多次演练,并准备顶升等重要部件的备件;(4)主泵的顶升和对中条件复杂,由于对中组对的工艺和精度控制是主泵的关键技术,因此需要提前进行激光跟踪测量及3D建模。(5)24组连接螺栓需要多次拉伸、紧固,过程中需要严格控制好热平衡、紧固步骤。

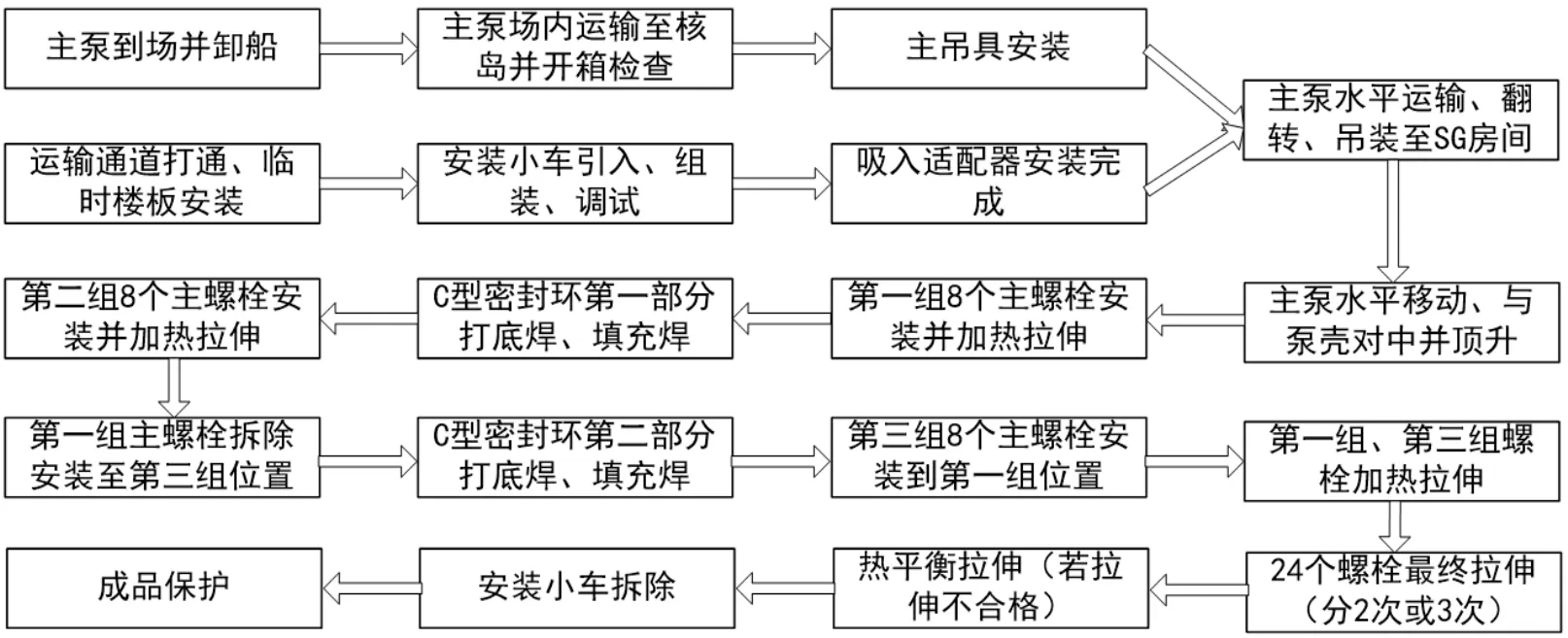

建造单位在电站开工后就成立专门机构充分准备主泵的安装工作,时间跨度长达2年,对安装方案进行了反复论证和专家评审,还建造了专门的模拟体进行反复的安装练习和人员培训,在现场制作1∶1模型进行实际引入演练。在实操阶段,主泵制造供货商、总包商采购方、安装承包商,调试单位共同成立主泵安装攻坚小组,全面、完整、快捷地准备和解决了工作中的问题。施工单位共编制施工方案17份,包括主泵安装、主泵电仪、焊接特错、起驳运输、测量等。在安装过程的控制中,将安装步骤从运输到安装完成细化为200多步并严格控制,主要控制逻辑见图3。

依托化项目首批三门02A主泵、01B主泵从2015年12月31日开始启动,2016年1月29日热交换器安装完成,历时29d,后续14台主泵相继安装完成,整个主泵安装单台工期始终控制在1个月以内,最好控制在20d,在保证高质量安装的情况下取得了非常理想的成绩。

图3 主泵安装逻辑图

6 结束语

依托化项目AP1000的4台机组在建造过程中虽然工期较原计划有较大滞后,但整个建造过程质量可控,后期调试及启动运行也验证了建造技术质量是可靠的,这说明AP1000的可施工性设计是合理的,同时经过参加建设的各方通力合作,不断解决了各种技术难题,建设过程中的新技术、新产品、新材料的应用最终得以突破,这也是中国核电建设能力处于世界领先水平的展示。在后续CAP1000机组建造过程中要充分吸收依托化项目的经验反馈,目前参建各方针对不同领域分设计、采购、施工、调试开展了充分的经验反馈,相信后续经验反馈的落实将会更加突出AP系列机组在建造工期、质量方面的优势。