臭氧+催化剂+紫外线联合催化氧化技术在煤化工高盐废水中的应用

2021-01-08赵辉国家能源集团宁夏煤业公司煤制油化工工程建设指挥部

文_赵辉 国家能源集团宁夏煤业公司煤制油化工工程建设指挥部

1 臭氧+催化剂+紫外线联合氧化技术实验情况

宁东矿区矿井水及煤化工废水处理利用项目二阶段进水有机物经纳滤系统拦截,大部分进入硫酸钠侧进水设计进水COD=1400mg/L,因煤化工前端已设置有机物去除装置,残余部分难以去除有机物,采用常规高级氧化一方面投加量巨大,同时去除效率低。原设计阶段采用常规高级氧化剂采用臭氧+催化剂形式去除,但按照实际运行经验臭氧投加量为COD:O3=1mg/l:3mg/L,同时因有机物较难去除,去除率小于30%,影响出水水质,对后阶段冷冻纳滤、杂盐系统影响较大,同时杂盐量将大幅增加。因此在项目建设阶段通过试验阶段选取臭氧+催化剂、臭氧+催化剂+紫外线联合催化氧化技术对有机物去除效果、投加量进行方案比选,指导设计。

1.1 实验情况

将高盐废水取样后以50g/L为一份,投入固定量的催化剂。臭氧投放量在180mg/L·h。分别将臭氧单独投放,臭氧+催化剂单独投放,并增加紫外线因素影响,来检测两种方式对高盐废水中COD 的去除效果。通过添加催化剂和紫外线因素影响,可以明显提升高盐废水中的COD 的去除率。三种因素组成在一起,起到良好的协同作用,提高了臭氧分解产生·OH 的能力。在非均相催化氧化过程中,催化剂在水溶液中提高了水合作用,催化剂表面覆盖了一定量的羟基,对电子有吸附作用,让有机污染物被吸附到催化剂表面上。催化剂表面的羟基也能够催化臭氧产生·OH,在紫外线作用下,臭氧在催化剂表面分解,产生了·OH 活性剂,氧化作用更强,并且产生一系列的自由基链式反应,强力讲解高盐废水中的有机物,去除COD 效果更好。

在同样单位体积的水样中投入臭氧和催化剂。在前30min,催化剂投入量加大,则COD 去除率也会增加,原因在于催化剂量增加,则活动位点增加,有机污染物和臭氧在催化剂表面发生反应的概率更大,强度更大,随着催化剂表面吸附越来越多的臭氧和有机污染物,生成的·OH 也越来越多。反应时间进入60min 之后,无论增加臭氧还是增加催化剂,都很难再提高COD 去除率,原因在于催化剂活性点位不再是提高催化反应的因素,臭氧的投放量成为此时反应速率的限制因素。增加过多催化剂反而会降低反应速率,导致臭氧利用率不足。根据实验数据,催化剂投放量在1mg/L 是比较合理的。

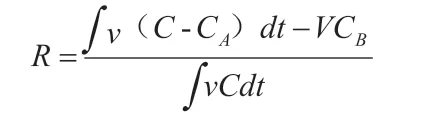

对比单独使用臭氧或者臭氧+催化剂+紫外线两种高盐废水处理方式的利用效率,在联合催化氧化过程中,臭氧的液相与气相质量平衡,计算方法如下:

其中C-初始加入的臭氧浓度,CA-排出的臭氧浓度,CB-参与的臭氧浓度,CX-消耗的臭氧浓度,单位均为mg/L。

臭氧利用率的计算方法如下:

其中ν-催化剂气体流通速度,单位m3/s;V是实验溶液的体积,单位m3。

臭氧单独氧化的方式和臭氧+催化剂+紫外线联合氧化的方式去除单位体积内高盐废水中的COD 消耗的臭氧量的计算方法如下:

式中:计算的是臭氧消耗量和COD 去除量的比值,C-流通入的初始状态水中的COD 含量,单位mg/L;CA-经过一段反应时间t之后,废水中的COD 含量,单位mg/L。

实验过程一般选择实验时间在15 ~120min 之内,来计算单独使用臭氧以及使用臭氧+催化剂+紫外线的联合催化氧化方式获取的。在不同的高盐废水体系中,构建不同的氧化体系,容易降解的有机物在实验开始降解得非常快。随着实验时间推移,高盐废水中容易降解的有机污染物被消耗殆尽,难降解的污染物含量增加,不断降低,但是使用臭氧+催化剂+紫外线的联合催化氧化方式仍然比单独使用臭氧进行氧化的方式更加有效,有利于降解高盐废水中的有机污染物。

1.2 实验结论

采用臭氧+催化剂+紫外线联合催化氧化技术,针对煤化工废水有机物的去除率可达到为50%~60%,常规催化氧化技术有机物去除率最高为33.97%,保证了后续纳滤系统稳定运行,提高硫酸钠产品盐的品质。

臭氧+催化剂+紫外线联合催化氧化技术最大臭氧投加量为COD:O3=1mg/L:1.79mg/L,远低于常规臭氧催化氧化技术COD:O3=1mg/L:3.18mg/L,节省了一次臭氧投资及后期运行能耗。

采用臭氧+催化剂+紫外线联合催化氧化技术与臭氧催化氧化技术去除高盐废水中COD 的对比如表1 所示,相同臭氧浓度条件下,进水COD 条件也相同,使用臭氧+催化剂+紫外线方式进行高盐废水处理,有效率能够提高30%~70%,出水COD 含量大大降低,对于处理煤化工企业的废水排放有极大帮助,环保性能更佳。

表1 使用臭氧+催化剂+紫外线联合催化氧化技术与臭氧催化氧化技术去除高盐废水中COD的对比

2 投产方案实施及效果

2.1 方案实施

在项目执行阶段,通过试验比选的结论,采用臭氧+催化剂+紫外线联合催化氧化技术,设计有机物去除率为50%~55%。臭氧发生器采用2 台,臭氧浓度≥10%,单台设计产量为10kg/h 设置。

自2020 年2 月使用至今,实际进水有机含量受上游处理效果影响进水在3300 ~1400mg/L 之间,采用臭氧+催化剂+紫外线联合催化氧化技术去除,去除率约为51.0%,具有较好的去除效果,出水有机物含量小于1500mg/L。

2.2 经济效益

在直接效益方面,采用臭氧+催化剂+紫外线联合催化氧化技术,降低了杂盐量,杂盐率由原方案的20%降低至15%左右,按照2020 年6 月1日国家生态环境部发布《危险废物填埋污染控制标准》(GB18598-2019),要求进入柔性填埋场废物“水溶性盐总量小于10%”,因此杂盐只能进入刚性填埋场填埋。可较原技术方案减少杂盐每年0.16 万t 左右,按照周边在建刚性填埋场收费标准6500 元/t 计算,每年减少0.16 万t×6500 元/t=1026.48 万元,直接经济效益非常可观。

在间接效益方面,本项目首次在高浓盐水处理工艺中采用臭氧+催化剂+紫外线联合催化氧化技术,既降低了有机物对后系统的污堵风险,又有效较少臭氧系统投加量,保证宁东矿区矿井水及煤化工废水处理项目的安、稳、长、满、优运行。同时降低产品盐中有机物的含量,提升盐品品质,提高副产品的附加值。因采用联合催化氧化技术,排出的废水的污染更低,使得煤化工企业获得更好的环保效益,对周围环境更加友好。持续进行高盐废水处理工作方面的技术改进,在工艺及催化剂类型上不断挖掘,有助于企业降本增效。

3 结语

通过试验及实际生产的数据,进一步证明了臭氧+催化剂+紫外线联合催化氧化技术在煤化工高盐废水处理应用的可行性。并且使用臭氧+催化剂+紫外线的联合催化氧化方式能够为煤化工企业带来更好的经济效益和社会效益,催化效果好,资源利用率高,节省资金,环保性能更佳,因此臭氧+催化剂+紫外线联合催化氧化技术对煤化工废水处理技术具有一定的示范和推广意义。