分水江穿江隧洞钢管分段多方式组合运输技术

2021-01-07朱守军李瑞佳姜方洋贺新武

朱守军,李瑞佳,姜方洋,贺新武

(1.浙江水利水电学院,浙江 杭州 310018;2.浙江水专工程建设监理有限公司,浙江 杭州 310018;3.中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122)

1 问题的提出

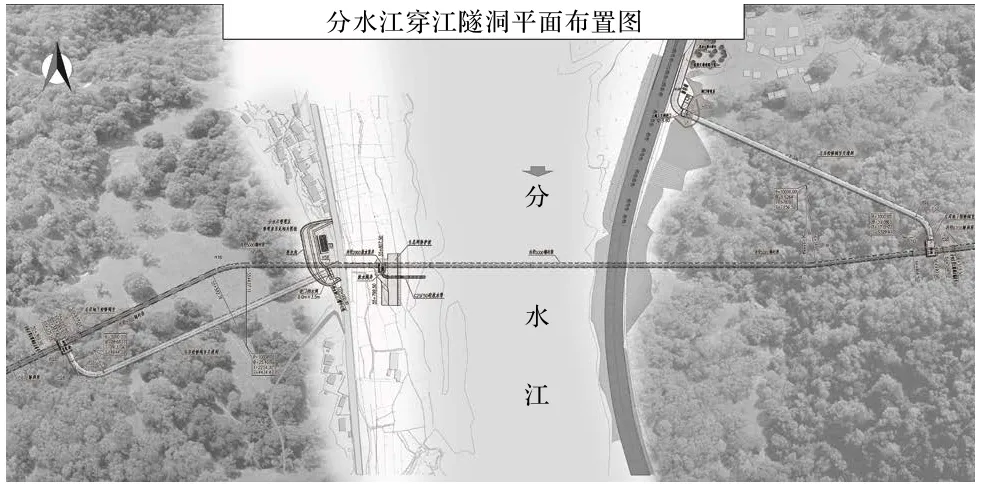

隧洞钢衬安装运输过程中,受隧洞线型(平面和纵剖面布置见图1~2)、压力钢管自重等因素制约,为确保现场施工安全,需要根据现场实际情况选用安全合理的运输方式。杭州市第二水源千岛湖配水工程分水江穿江隧洞段主洞采用钢管衬砌形式,钢管内径5.0 m,壁厚24 mm。钢管外壁设置间距1.5 m的加劲环,加劲环厚22 mm,高30 cm,单节钢管长3.0 m,质量约12 t。主洞段钢管运输线路复杂,除江底平直段外,上下游还设有坡度(最大纵坡达到14.25%),且存在水平和纵向空间转弯段,最小水平转弯半径100.0 m,最小纵向转弯半径25.0 m,导致钢管运输难度高、安全风险大。

图1 分水江穿江隧洞平面布置图

分水江穿江隧洞主洞内钢管运输,如果利用常规的卷扬机牵引式有轨运输,卷扬机、滑轮组、钢丝绳等设施在洞内有限空间布置复杂,占用多处主洞空间,固定后拆移不便,影响后续混凝土施工,且成本相对较高、运输时间较长。

在确保钢管运输安全的前提下,选用经济、合理的运输方式,结合现场实际施工情况,采用分段多方式组合运输技术。

2 施工布置

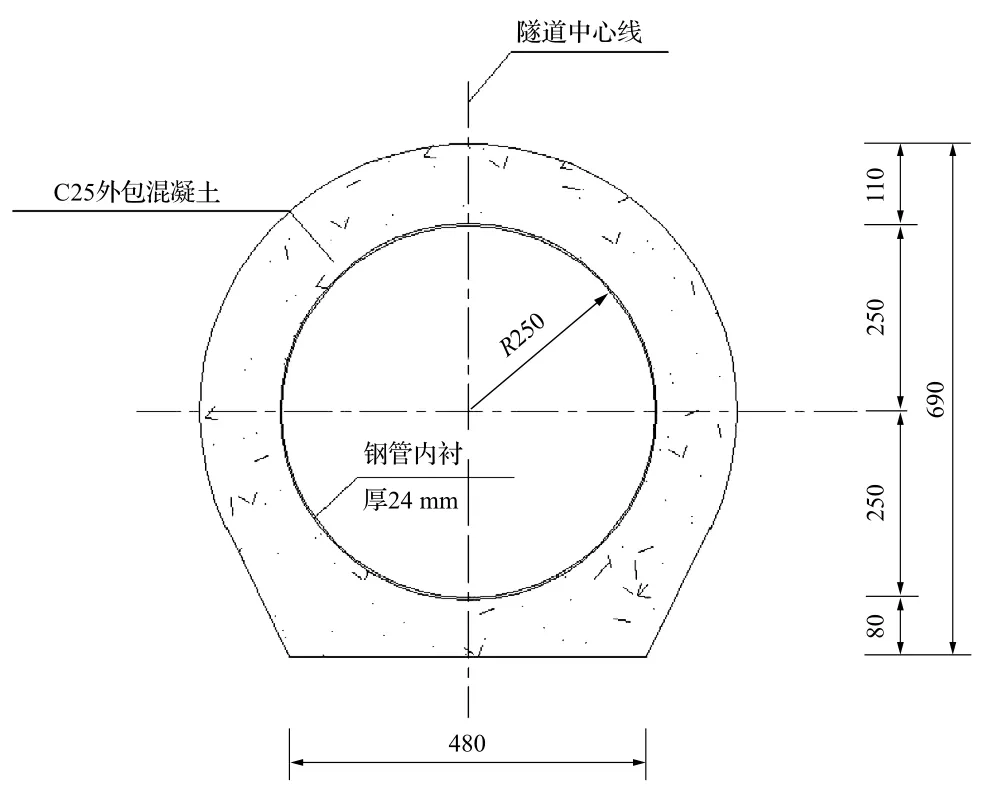

穿分水江隧洞两侧分别布置分水江1#、分水江2#施工支洞,支洞开挖断面呈城门洞型8.0 m×6.5 m(宽×高)。支洞和主洞交叉处设置地下检修阀室,阀室空间尺寸20.4 m×12.6 m×19.6 m(长×宽×高)。穿分水江段主洞开挖断面为平底圆形,开挖洞径7.2 m,衬后底宽4.8 m(见图3)。支洞外的工区内设置临时钢管堆放场。

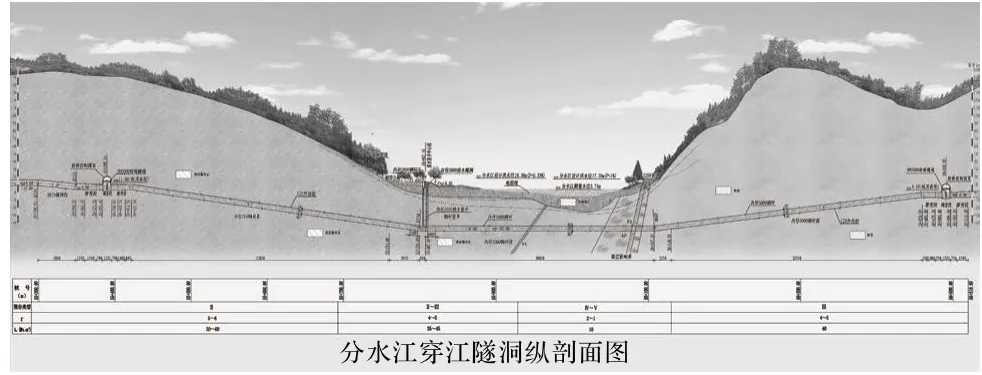

图2 分水江穿江隧洞纵剖面图

图3 分水江穿江隧洞主洞钢衬断面图 单位:cm

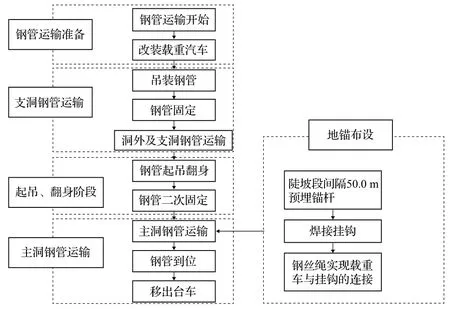

3 运输方案

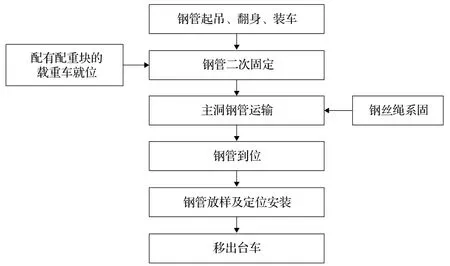

总体运输流程见图4。

图4 隧洞压力钢管运输流程图

3.1 钢管运输前期准备

(1)选用额定载重大于单节钢管质量的自卸车(本工程选用自卸车载重能力15 t,前后轮轴距5.2 m),现场改装成载重车。载重车满足运输钢管单节最大质量、运输钢管时的道路限高以及洞内转弯半径对车辆的轮距要求。

(2)将自卸车原有车厢箱体拆除,在车厢底板(车厢底板最高点距水平地面1.2 m)上焊接钢管加固装置。

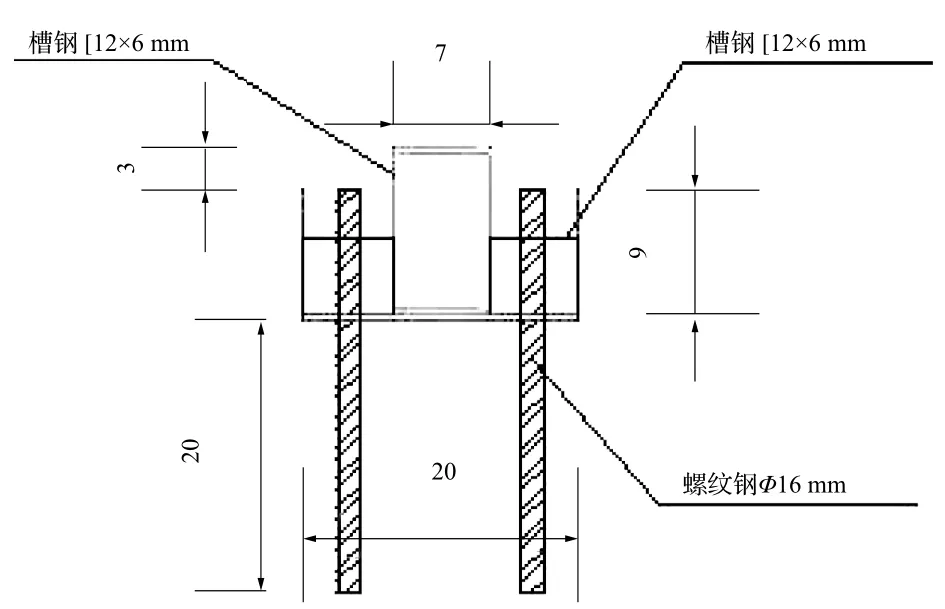

(3)在隧洞内根据设计及施工方案要求铺设轨道,轨道采用双拼12×6 mm槽钢焊接,轨距2.8 m,轨道固定高出混凝土找平层6 cm(见图5)。后期钢管安装焊接完成后,轨道双拼槽钢可用作压力钢管的外支撑,在轨道之间铺筑找平层,待找平层混凝土强度达到5 MPa以上,对其进行拉毛处理,拉毛深度1 cm左右。

图5 运输轨道截面图 单位:cm

(4)制作主洞内钢管运输轨道台车,运输台车采用平板托架形式,托架最高点距离地面1.5 m,承重能力15 t,底部配备多个高强轮(每侧4个),轮距2.8 m与轨距保持对应。因管节直径较大,制作台车上的托架时,注意管节托架摆放位置与运输台车重心保持一致,并配备4个5 t手拉葫芦和4根Φ16 mm钢丝绳用于管节固定。运输台车制作和轨道铺设完成使用前,先做空载试验,保证牵引车能够牵引台车顺利同行及拐弯段顺畅,后做负载试验。

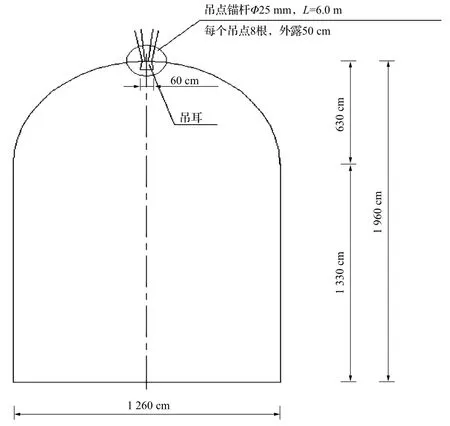

(5)载重的吊点需满足承载力要求,为此在主洞与支洞交叉口顶部先期布设2组天锚吊点,每组8根钢筋(HRB400Φ25 mm)。每根钢筋长6.0 m,埋深5.5 m、外露0.5 m,采用梅花形布置间距0.5 m,倾角75°倾向吊耳中心(见图6)。根据计算:单根锚杆抗拉强度26.45 t,每组锚杆抗拉强度211.60 t(吊装30 t重物时,安全系数7.05)。每组吊点配备1个承重荷载30 t的锚钩,与8根锚杆之间采用焊接方式连接。吊点投入使用前,利用现场条件进行满载1.25倍的荷载试验。

图6 吊点结构图

(6)在陡坡段沿隧洞两侧洞壁距离底部20~30 cm位置,每间隔50.0 m布设2根(左右各1根)地锚,地锚采用HRB400直径22 mm的钢筋,深入围岩2.0 m、外露15 cm,在锚杆外露端部焊接挂钩,方向朝上坡侧。

3.2 洞外及支洞内钢管运输

洞外及支洞内钢管运输,采用改装后的载重汽车,车上焊接钢管固定装置,该装置由挡块及吊耳组成。洞外及支洞钢管运输步骤如下:

在堆管场内用25 t吊车将钢管装车,水平放于载重车上。利用焊接的挡块将钢管卡紧,防止钢管在车厢底板上发生侧位和滑移,同时用钢丝绳通过吊耳将钢管固定在载重车上,并用手拉葫芦张拉带紧,然后通过施工支洞将钢管运至主支洞交叉口位置。

3.3 钢管洞内主支洞交叉口起吊、翻身、再装车

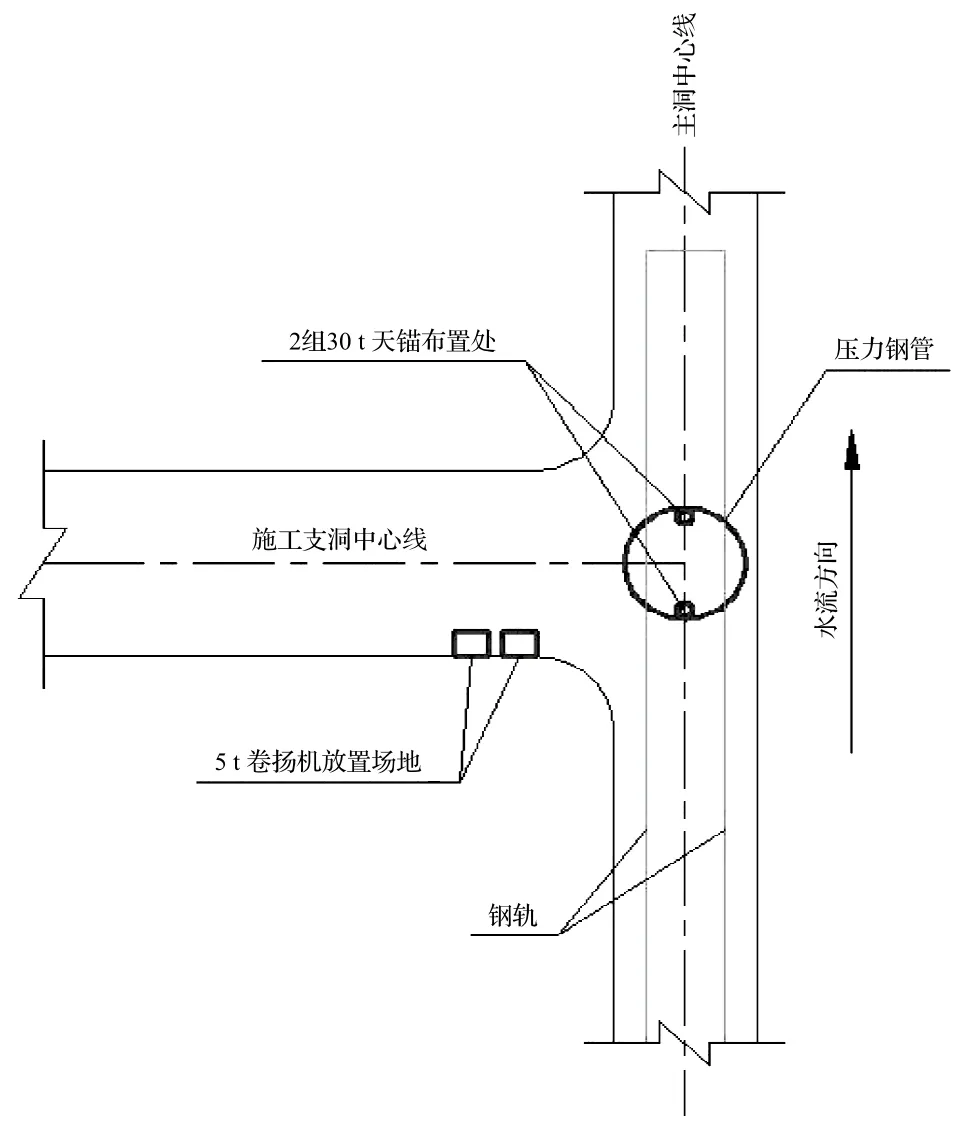

利用施工支洞与主洞交叉口的有效空间位置,布设吊点、卷扬机、滑轮组等设备,实现钢管的起吊、翻身及再装车。交叉口吊装设备及吊点布置见图7。

图7 交叉口吊装设备及吊点布置图

3.3.1 钢管在支洞与主洞交叉口的起吊、翻身及再装车步骤

(1)为满足现场起吊要求,在交叉口现场布设2台5 t卷扬机,利用卷扬机做动力,配合2组30 t天锚和2套20 t滑轮组实现钢管管节的起吊、翻转和再装车。

(2)锚杆吊点投入使用前,进行1.25倍的荷载试验,当变形值小于限值时,可进行钢管的起吊、翻身及再装车。

(3)利用已布置好的吊点、滑轮组及卷扬机进行大直径钢管的起吊、翻身及再装车,过程中应监测吊点是否变形。

3.3.2 钢管起吊、翻身及再装车施工过程和操作步骤

(1)钢管通过载重汽车运至交叉口时,应停至天锚吊点的正下方。

(2)施工人员应将2组钢丝绳系固在压力钢管的加劲环上,系固位置应沿主洞轴线对称。钢丝绳上端与焊接在滑轮上的挂钩相连,滑轮组上端与吊点相连,通过布置在交叉口的卷扬机对其进行控制。

(3)压力钢管与钢丝绳连接牢固后,利用卷扬机实现钢管的起吊和翻身。利用与卷扬机相连的2组滑轮将压力钢管提升5~10 cm后移出载重车。

(4)载重车移出后,利用卷扬机将压力钢管的一端下降约50 cm,另一端高度不变;保持压力钢管已下降的一端高度不变,利用卷扬机提升另一端,直至压力钢管完全竖直。

(5)利用载重车或人力将运输台车移至压力钢管的正下方,操作卷扬机缓缓将压力钢管放置在运输台车上进行固定。至此,钢管的起吊、翻身、再装车完成。

3.4 主洞钢管运输

主洞钢管运输工作流程见图8。

图8 主洞钢管运输工作流程图

分水江穿江隧洞主洞线较为复杂,除了江底平直段以外,两端分别设有陡坡段,最大纵坡达到14.25%,且上游侧陡坡段还设有空间转弯段。

为了适应穿江隧洞主洞内的复杂条件,采用载重车牵引有轨运输台车的方式进行主洞内钢管运输。将载重汽车与有轨运输台车通过刚性连接实现制动和启动,利用洞内预先铺设的钢轨,对主洞内条件不同的洞段均具有较强的适应性,并可减小钢管对中工作量。此外,运输台车低矮小巧的外型保证了钢管与洞壁之间具有足够的空间,可以放置排风管、排水管、施工用电线路等设施。设置钢轨时需注意轨距应大于载重汽车轮距,保证汽车便于在找平层上行驶。

主洞钢管运输,应提前做好钢轨铺设、找平层浇筑以及运输路面的凿毛处理等。另外,钢管在陡坡段的加固和保证措施均应提前安排,操作步骤如下:

(1)将压力钢管吊装放置于运输台车上,采用4个5 t手拉葫芦和4根Φ16 mm钢丝绳进行固定,钢管运输台车与改装载重车通过硬连接实现钢管台车的制动和启动,在改装载重汽车上配置配重块(质量为钢管实际质量的1.2倍,约14.4 t)。

(2)陡坡段钢管运输过程中,在地锚点配备1根50.0 m长的钢丝绳,钢丝绳一端与载重车吊环相连,另一端与焊接地锚的挂钩相连。钢管在陡坡开始段运输过程中,钢丝绳挂在第一个地锚点和钢管运输车的吊环上,钢管运输车到达第二个地锚点前,将第一个地锚点钢丝绳拆下挂在第二个地锚点上,以此类推直到钢管运输到平坡段。更换钢丝绳、锚点过程中利用楔子固定钢管运输车,防止溜车。本项措施主要作为载重汽车出现溜坡或刹车失灵等紧急情况的安全保证措施。

改装载重车牵引轨道运输台车将钢管运输至工作面固定后,移出载重车及运输台车,并拆掉已安装钢管下部的轨道,作为后一节钢管安装固定时的外支撑。

4 结 语

本文采用分段多方式组合运输技术对千岛湖配水工程穿分水江隧洞钢管进行运输,可有效缩短钢管运输时长30%以上,能够平稳、安全、高效地将钢管运输至江底段钢管安装位置,保证大管径钢管在洞外、支洞内、主洞平直段、主洞陡坡段、主洞空间转弯段等不同条件隧洞内的运输速度和安全性,且运输过程中未出现安全事故,为后续钢管外包混凝土浇筑等工序开展提供有利条件。