叶片零度角激光校准

2021-01-06王玉忠

王玉忠

摘要:本文介绍了利用脉冲激光检测叶片零度角的原理和方法;并现场实测多台风机,进行角度计算,根据计算结果对偏差角度大的风机进行纠正;仿真分析了偏差角度带来的危害和造成的发电量损失;收集现场校准前后的振动和功率曲线数据,对比理论仿真值,验证了激光角度偏差测定的准确有效。

关键词:叶片零度角;激光校准;激光测振

概述

叶片是风机吸收能量的装置,随着风电机组容量的不断增加,叶片越做越长,扫风面积、重量和转动惯量也随之增加。以某2MW112风机为例,其叶片长度达到56m,单支叶片重量达到10吨,扫风面积10000m2,转动惯量147000kgm。因此为了保证运行稳定,叶片需要更高的安装精度。风机叶片在生产制造过程中由于场地限制,只能够做静平衡配平。风机在安装后需要做角度校准,校准手段为通过目测标尺或简单的工装进行校准,而叶片标尺则是风机叶片在出厂前根据叶根基准简单标定,这就会造成风机运行时气动不平衡。将引起风轮的振动增大,风机晃动明显。

根据风机认证规范Guideline for the Certification of Wind Turbines Edition 2010中第4章(4.3.4.1)载荷计算的要求,叶片角度偏差不超过±0.3°。该要求为载荷计算的输入条件,产生额外的极端载荷和周期性疲劳载荷。如果角度偏差过大,将造成实际载荷超过设计载荷,也会减少疲劳寿命,甚至引发共振带来灾难性载荷。通过近期对风机事故的调研和对一些出现振动大的风机故障分析发现,叶片零度角不准确是引起叶片角度偏差的重要原因。因此如何准确测定在运行风机的叶片零度角显得十分重要。

1叶片角度测量方法对比

目前叶片角度测量的方法有以下四种:

一、高速相机图片对比:这是较早的叶片校准方法,通过高速摄像对比三个叶片通过时的状态,缺点是纠正精度较低,无法避免风机振动的影响。

二、数据分析:通过分析运行数据中的风速和功率数据、振动数据或叶根载荷数据,能够出初步估算出叶片是否偏差、偏差方向和大致的角度,但误差较大。

三、轮毂内目测校准:目测校准主要依据叶片本身的零度标尺,方法与安装时校准方法一致,缺点是无法避免视觉误差、表面污染、叶片标尺偏差等。

四、地面激光校准:该方法为目前最先进的方法,使用远距离高频高速脉冲激进行叶片运行扫描,准确记录叶片表面状态,测量时设备位于地面,无须操作风机,测量时间短,误差精度低于±0.1°,能够控制在标准要求的角度偏差内,其他方法则很难保到这个精度。

2激光测量的实现

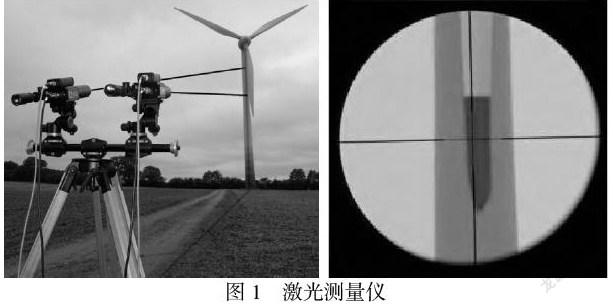

采用高频脉冲激光设备对准叶片截面,通过叶片运转扫掠固定照射的激光脉冲,实现对叶片表面外形的扫描记录,如图1。记录一定时间的扫描数据,如图2,可解析出塔顶振动,叶轮转速,和叶片角度偏差。由叶片叶尖線速度V=ΩπD/60,最高可达80m/s,假设扫掠叶片截面弦长为1m,则叶片通过塔筒时间为0.0125s。如果需要得到叶片表面形状,需要足够的点数,因此需要激光的脉冲达到很高的频率,如果是100kHz,则会测到1250个点,能够满足测试要求。由于风机高度较高,保证测量精度,则激光的角度不能太大,因此至少需要测量距离在300米以上。

将每隔两个周期的距离突变数据叠加在同一图谱里可得到每只叶片在一段运行周期内的表面形状散点图。通过对去除噪音的塔筒数据进行分段线性拟合得到塔筒振动图谱。利用最小二乘法拟合叶片表面形状,

对比3个叶片可计算出角度偏差。同时利用时间参数很容易计算出风机转速数据,通过叶片设计特性推断当前转速下对应的截面零度角,如图3。

3现场抽样测试

在河北某风电场针对三一1.5MW风机进行抽样测量,之后对山东某两个风场的东汽1.5MW风机、华锐1.5MW和华创1.5MW风机进行抽样测量。共计测量79台,其中偏差角度严格符合±0.3°的仅有14台,合格率17.7%,单支叶片最大偏差-5.78°和4.38°,两叶片之间偏差值最大达到8.87°。全部风机桨叶相互偏差平均值也达到2°。后通过载荷计算可知桨叶角度偏差达到5°时载荷增大近20%,部分关键载荷在特定风况下增加一倍,如果偏差达到8°,风机的安全和寿命则受到严重考验。

选择有代表性的9台风机进行叶片角度校正,校正过程中结合激光测量仪进行测量,保证现在条件允许下达到标准要求±0.3°。全部校正结果:

4叶片零度偏差影响理论仿真

叶片零度偏差对风机影响很大,既带来振动、载荷增大又影响发电量。通过仿真和实际运行数据分析可以准确计算对风机的危害.

4.1振动过大

包括机舱沿风向振动,机舱横向振动,机舱扭转方向振动等。振动会造成明显的齿轮箱前后窜动,机舱左右强烈摇晃,偏航制动位置窜动,严重的会在偏航处发出强烈的噪音,损坏机舱内部件。

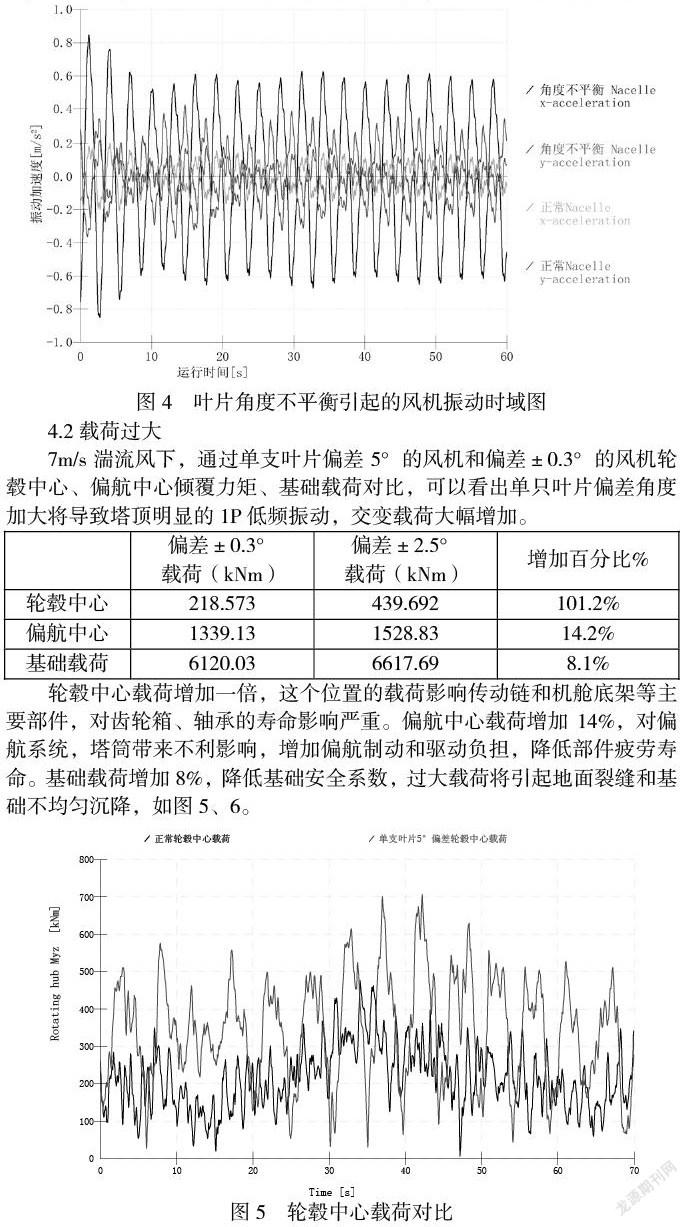

通过仿真对比正常运行的风机和单支叶片角度偏差的风机,可以看出塔顶机舱振动加速度幅值明显加大。如图4,正常风机运行时,塔顶机舱前后振动方向振动加速度Nacelle x-acceleration和机舱横向振动加速度Nacelle y-acceleration振动幅值不超过0.3m/s2;将单支叶片设置角度偏差5°,塔顶机舱前后振动方向振动加速度Nacelle x-acceleration和机舱横向振动加速度Nacelle y-acceleration振动幅值均明显增大,而机舱纵向振动更剧烈。

4.2载荷过大

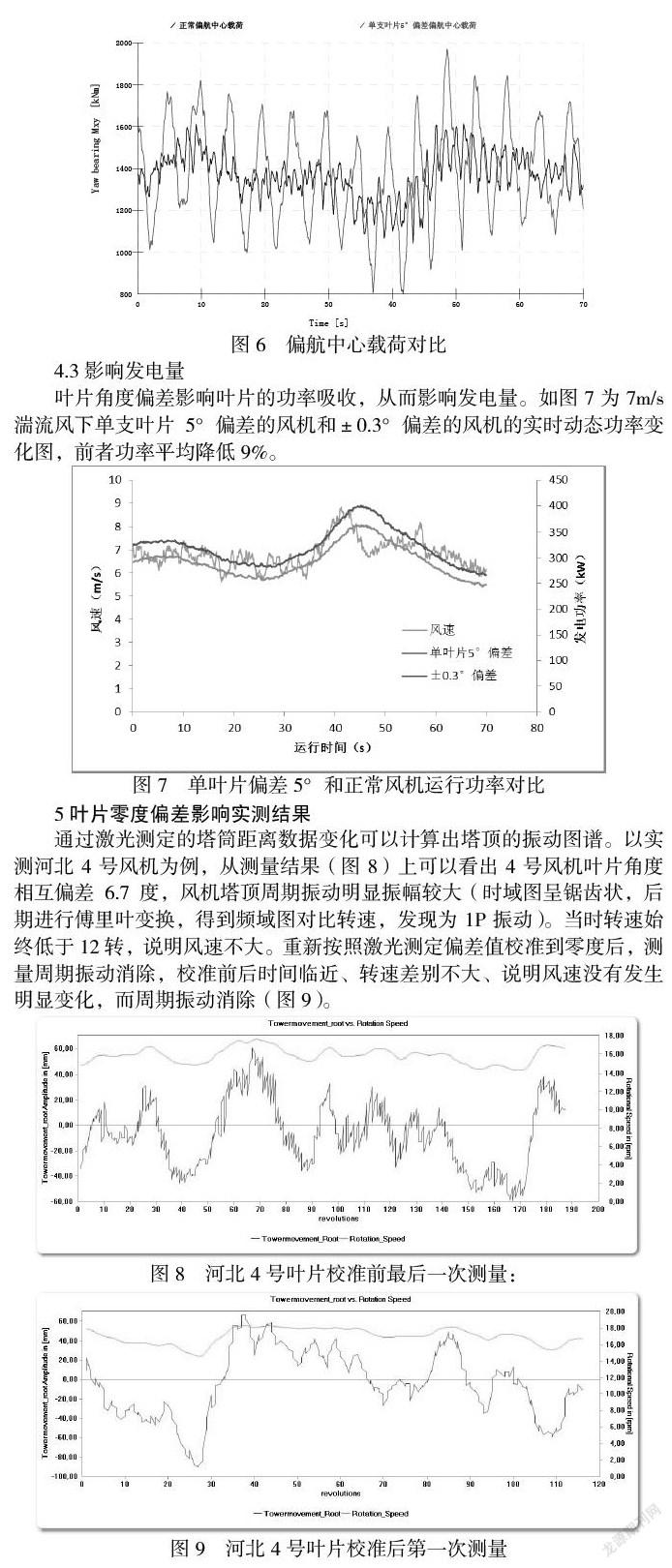

7m/s湍流风下,通过单支叶片偏差5°的风机和偏差±0.3°的风机轮毂中心、偏航中心倾覆力矩、基础载荷对比,可以看出单只叶片偏差角度加大将导致塔顶明显的1P低频振动,交变载荷大幅增加。

轮毂中心载荷增加一倍,这个位置的载荷影响传动链和机舱底架等主要部件,对齿轮箱、轴承的寿命影响严重。偏航中心载荷增加14%,对偏航系统,塔筒带来不利影响,增加偏航制动和驱动负担,降低部件疲劳寿命。基础载荷增加8%,降低基础安全系数,过大载荷将引起地面裂缝和基础不均匀沉降,如图5、6。

4.3影響发电量

叶片角度偏差影响叶片的功率吸收,从而影响发电量。如图7为7m/s湍流风下单支叶片5°偏差的风机和±0.3°偏差的风机的实时动态功率变化图,前者功率平均降低9%。

5叶片零度偏差影响实测结果

通过激光测定的塔筒距离数据变化可以计算出塔顶的振动图谱。以实测河北4号风机为例,从测量结果(图8)上可以看出4号风机叶片角度相互偏差6.7度,风机塔顶周期振动明显振幅较大(时域图呈锯齿状,后期进行傅里叶变换,得到频域图对比转速,发现为1P振动)。当时转速始终低于12转,说明风速不大。重新按照激光测定偏差值校准到零度后,测量周期振动消除,校准前后时间临近、转速差别不大、说明风速没有发生明显变化,而周期振动消除(图9)。

河北12号风机实测偏差近9度,校准后振动幅值大幅减小(图10、11)。

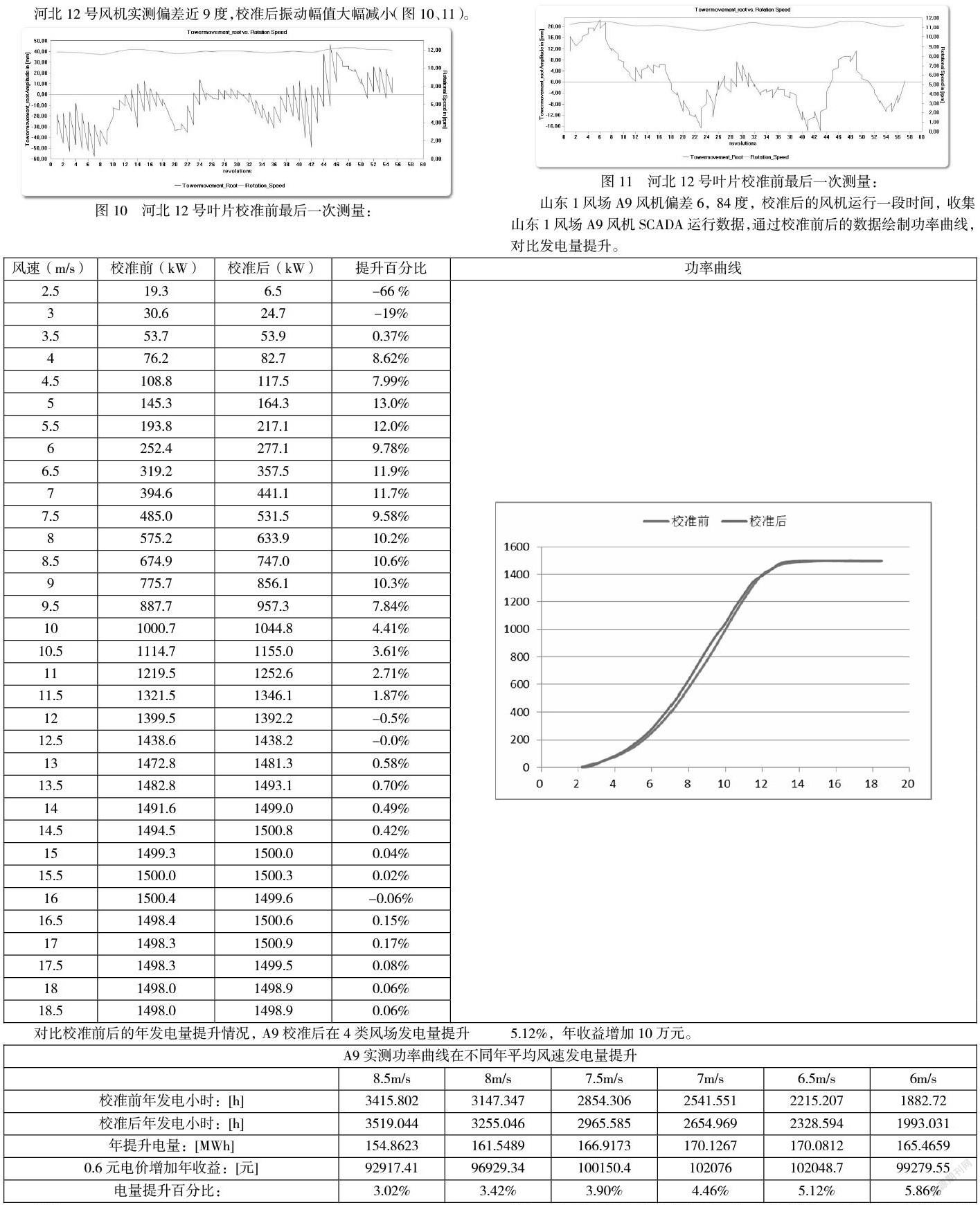

山东1风场A9风机偏差6,84度,校准后的风机运行一段时间,收集山东1风场A9风机SCADA运行数据,通过校准前后的数据绘制功率曲线,对比发电量提升。

对比校准前后的年发电量提升情况,A9校准后在4类风场发电量提升5.12%,年收益增加10万元。

结论

叶片零度角偏差过大对风机振动方面,带来周期性剧烈振动,对风机安全、疲劳寿命、高强螺栓松动都带来影响;在载荷方面,一些关键部位主载荷设置增加一倍,加速轴承、齿轮箱等部件的损坏,甚至对偏航系统和基础带来破坏性影响;在发电能力方面,直接影响低于额定风速范围的发电效率,特别对限电地区的盈利能力带来很大影响;如果叶片偏在负角度上,在低风速时则会出现失速现象,叶片颤振,功率降低;额定风速附近叶片由负角度向0度收桨,反而增加能量吸收,容易加速叶轮,使风机超速停机,这种现象在多数异常停机现象中比较常见,也比较危险。校准叶片角度到设计标准要求的范围,能够使风机运行在设计要求的环境和合理的载荷水平下,同时能够提高风机可利用率,减少部件损坏,更重要的是能够提高风机发电效率,带来可观的年收益。