6F.03燃气-蒸汽联合循环机组滑参数停机分析

2021-01-06佟振海

佟振海

摘要:文章首先介绍GE公司6F.03级联合循环热电机组滑参数停机的控制思想,然后提出了滑参数停机的过程控制及操作方法,并提出了后期滑参数停机的展望,为同类型机组提供借鉴和参考。

关键词:燃气轮机;滑参数停机;总结分析

1.基本情况

大唐溧水燃机热电联产项目配备两套GE公司生产的6F.03级燃机-蒸汽联合循环热电机组,每套机组包含1台燃气轮机,1台抽凝机,1台卧式余热锅炉,2台发电机。燃气轮机、蒸汽轮机与发电机布置形式为双轴。蒸汽轮机为南京汽轮机电集团生产的LCZ40-6.8/1.4/0.45型双压、非再热、单缸、抽凝型蒸汽轮机。余热锅炉为杭州锅炉集团股份有限公司专为6F级燃机设计生产的卧式、双压、无再热、无补燃余热锅炉,过热器设有二级过热,在一级过热器后设有减温器。

因汽轮机本体消缺要求,希望汽轮机缩短停机冷缸时间。按照正常停机计算,从汽机打闸到缸温小于150℃满足停运盘车要求,需要 125小时才可以。因此,采用滑参数停机将缸温将至低值至关重要。前期调研其他6F燃机电厂均没有较成熟的做法,采用原有燃煤机组滑停经验指导燃机滑停工作。

2.滑参数停机主要控制方法

滑参数停机可以在短时间内将汽轮机的缸温大幅降低,缩短盘车时间,停机时汽机缸温下降,可以提前停盘车,为主设备检修工作提前开工创造条件,节约检修工期。滑参数停机时,由于给水中加入氨水,在换热器内壁形成碱性钝化膜,对汽包、省煤器、过热器、再热器、汽轮机等热力设备进行保护,更能有效防止熱力系统金属腐蚀,延长设备的使用年限。

汽轮机没有设计夹层冷却,因此在停机过程中,汽缸没有外部冷却汽源,在停机时转子与汽缸的温差表现比较突出,如控制不好,将会产生负胀差。因此,对联合循环机组采用与设备相宜的滑参数停机方法,尽可能地平稳降低主蒸汽温度和压力对降低汽轮机缸温显得尤为重要。

3.滑参数停机过程控制及操作注意事项

滑参数过程中,主要加强主蒸汽温度的变化控制,其中重点关注过热器减温器后蒸汽过热度、汽轮机进口蒸汽变化速度、蒸汽轮机组的震动情况。

3.1 滑参数停机过程控制

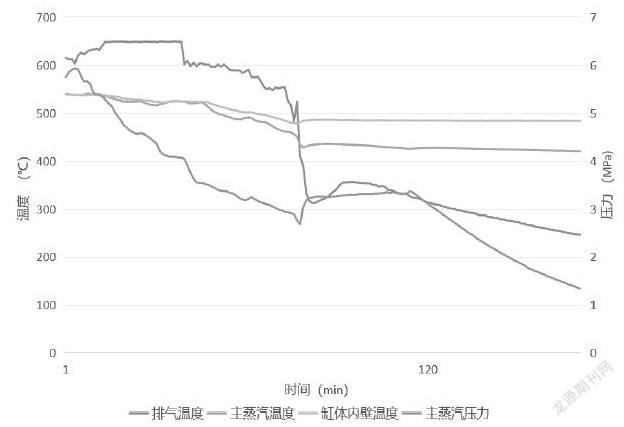

2021年5月31日21时18分,2号机组按照工作安排开始滑参数停机。操作过程中,并对相关参数进行跟踪,停机过程降温降压按如下原则控制参数∶

(1)注意控制主蒸汽温度下降速率≤1℃/min,主蒸汽压力下降速率≤0.03~0.05MPa/min。

(2)注意控制主蒸汽过热度>50℃,在主蒸汽温度10分钟内下降50℃应立即打闸停机。

(4)注意控制汽缸金属温度下降速率≤1℃/min。

(5)汽温每下降 30℃左右时,应稳定 5~10min 后再降温,目的是控制主蒸汽与汽轮机缸温的热膨胀和胀差。

(6)控制锅炉过热器降温器后温度有20度以上的过热度。

3.2 滑参数停机操作方法

(1)前期燃机可以正常开展降负荷工作,直至燃机负荷降至 40MW,此阶段由于燃机排气温度没有下降,汽轮机侧主汽温变化不大,维持在设计温度540℃,机组稳定运行,过程中燃机排气温度达到最高639℃。

(2)当燃机功率降至15MW时,燃烧方式切换到模式4,燃机排气温度开始快速下降,此时锅炉侧高过减温器后温度快速下降。及时关小减温水调门,由于期间温度变化速度过快,容易导致减温水关闭过多,造成主汽温度升高,缸温少许回升。

(3)当燃机功率在5MW-10MW区间时,排气温度达到540℃趋于稳定,此时高压主汽流量85t/h,逐步控制燃机负荷下降速度,根据蒸汽温度及时调整减温水流量。

3.3操作注意事项

(1)滑停过程中,严密监视减温水流量,高过减温后温度,高压主蒸汽温度,控制缸温下降速率≯1.5℃。在燃机降负荷过程中,给水调门投入自动情况下,会自动关小,而造成高过减温水压力上升,流量上升,这也给减温水调整造成不便,从而造成汽温小幅度回升。

(2)滑停过程用燃机负荷由50MW向15MW下降过程中排气温度逐渐升高,最高至639℃,在15MW时燃机模式切换至模式4排气温度温度快速下降,排气温度波动变化,也给滑汽温的减温水调节带来不便。

(3)燃机功率在5MW-10MW时排气温度相对稳定此时滑汽温调整相对容易一些,而且高压主蒸汽压力低可以进一步滑汽温。

(4)燃机负荷在15MW之前排气温度高,减温水用量大,滑汽温很难,此时高过减温水蒸汽温度过热度才10℃,主蒸汽温度达到524℃。

(5)机组降低燃机负荷至5MW,燃机模式切换后排气温度开始下降至560℃,高压主蒸汽压力下降至3.1MPa,从而将缸温进一步降低至477℃,此时主蒸汽温度474℃,达到当前主汽压力下的极限值。

(6)受制于余热锅炉只有一级减温水,所以要确保滑停过程中高过减温后的温度要高于当前压力下饱和温度10℃,3.1MPa时饱和温度为235℃,所以不能再增加减温水,而此时高压主汽温度为474℃,缸温477℃,基本上达到极限。

(7)滑停后,汽缸温度由476℃回升至489℃总共13℃。

(8)整个滑停过程中轴向位移变化不大,胀差最低降至-1.8mm。

(9)燃机负荷在20MW时,氮氧化物排放达到48ppm,燃机负荷在10MW时氮氧化物在127ppm,由曲线图可知燃机负荷低于20MW时NOx开始超标。

4.总结与展望

在今后滑参数停机过程中,先将燃机有功降至5MW,然后进行滑汽温,当汽温达到极限值474℃时,适当开启高旁阀将主蒸汽压力降至2MPa,从而降低了饱和温度,可以将缸温降的低一些。滑停过程中注意缸温与主蒸汽温度差,当缸温不再明显下降时再进行下一步滑温操作,可以根据情况适当延长,防止缸温反弹过大。

此次滑参数停机,缸温最低将至477℃,距离目标值相距甚远。在后续工作中,对于滑参数停机要不断总结,探索出更科学、更安全、更高效的滑参数停机操作方法,以实现汽缸温度降至 400℃以下。

参考文献:

[1]清华大学热能工程系动力机械与工程研究所.燃气轮机与燃气-蒸汽联合循环装置【M】.北京∶中国电力出版社,2007

[2]俞卫.S109FA型燃气-蒸汽联合循环机组的滑参数停机【J】.燃气轮机发电技术,2009(3)∶24-25.