基于自主生命周期软件对原镁生产的碳足迹评价

2021-01-06侯欣彤田驰韩振南黄小锐

侯欣彤,田驰,韩振南,黄小锐

开发与应用

基于自主生命周期软件对原镁生产的碳足迹评价

侯欣彤1,2,田驰1,2,韩振南1,黄小锐1

(1. 沈阳化工大学 资源化工与材料教育部重点实验室,辽宁 沈阳 110142; 2. 沈阳化工大学 环境与安全工程学院,辽宁 沈阳 110142)

全球气候变化已成为21世纪人类共同面对的挑战,建立统一的碳排放交易市场、减少工业生产的碳排放已经成为全球共识。皮江法炼镁因存在高能耗、高碳排放量等问题饱受诟病。采用生命周期评价方法,运用自主生命周期软件定量评价了我国2011年皮江法、2020年皮江法和电解法生产金属镁过程中的碳足迹,以期为国内镁行业的碳减排提供指导以及有效应对碳排放交易市场建立带来的挑战。研究表明,我国皮江法生产镁在2020年的资源能源利用效率显著提高,碳排放为2.5×104kg CO2-eq较2011年皮江法生产镁的碳排放3.12×104kg CO2-eq相比明显降低并与电解法生产镁的碳排放2.38×104kg CO2-eq基本持平。进一步研发新技术、使用清洁能源和完善碳交易平台将推动中国的原镁产业持续健康发展。

生命周期评价;镁生产;碳足迹;碳交易

气候变化正在以越来越快的速度,愈演愈烈的强度和规模对人类生存环境的方方面面造成影响。当前,面对全球气候变化及其影响是如今人类面临的严峻挑战,因气候变化带来的全球海平面上升、粮食减产、生态系统恶化、极端天气频发及能耗增加的问题将直接影响人类社会经济系统,危害人类生存环境[1-2]。根据联合国政府间气候变化委员会(IPCC)的评估报告,基于化石燃料为主要能源的生产活动排放的温室气体与气候变化有着强相关性。以CO2为主的温室气体由于“温室效应”导致全球气候变暖已成为全球科学家们的共识[3]。为面对全球气候变化,控制温室气体排放,2015年12月《联合国气候变化框架公约》近200个缔约方通过《巴黎协定》,同意将21世纪内全球平均升温控制在工业化前的2 ℃以内,并为控温1.5 ℃而努力[4-5]。中国积极应对气候变化,坚守巴黎协定承诺,承诺在2020年底建设全国统一的碳排放权交易市场(电力行业),二氧化碳排放2030年达峰值并争取尽早达峰,2060年实现碳中和[6-7]。为有效应对碳交易市场对工业生产的影响以及工业产品对气候变化的影响,必须对工业生产过程的碳排放、碳足迹进行研究并以此为理论依据指导工业发展的节能减排技术改造以及低碳发展[8]。

得益于中国早期较为松懈的环保政策以及低廉的劳动力等,皮江法炼镁工艺由于其工艺简单、投资小、回本快等优点,其在中国得到大规模的应用推广并且成为中国最主流的原镁生产工艺[9-10]。中国镁产业得以快速兴起,自2000年起,中国已经成为全球最大的原镁生产国,占全球产量80%以上[11-12]。然而皮江法由于其高能耗,温室气体高排放及恶劣的工作环境的缺点饱受诟病,国际社会曾一度掀起抵制皮江镁的浪潮。Subramania等比较了皮江法炼镁工艺与电解法炼镁工艺的碳排放,其结果发现电解工艺的碳排放为24.3 kg CO2-eq/kg 镁锭而中国皮江法工艺的碳排放为42.0 kg CO2-eq/kg 镁锭[13]。Cherubini等基于生命周期观点对原镁从摇篮到大门的碳排放进行了研究,其结果发现皮江法生产吨镁的碳排放约为41.28 t CO2-eq[14]。考虑到国内原镁制造业的高碳排放,国内研究者对皮江法做了大量改进,广泛采用回转窑为煅烧设备,普遍利用高温蓄热技术以及气体燃料为能源供给等使得皮江法的能耗,碳排放得以大幅度下降。高峰等人用生命周期评价法评估了三种利用不同能源的皮江法的环境影响[15-21]。其结果发现以焦炉煤气为能源的皮江法对环境影响最小,生产吨镁碳排放约为21.7 t CO2-eq。国际镁协对2011年中国皮江法工艺进行生命周期评估,其研究结果表明中国皮江法工艺的温室气体平均排放约为25.8 kg CO2-eq/kg镁锭。除了对皮江法进行节能减排技术改造,国内也从挪威海德鲁铝业公司引进一条电解卤水制镁生产线以期降低镁生产过程的碳排放[22-23]。

目前,面对即将推行的全国碳排放权交易市场以及严峻的环保形势,对我国原镁生产工业的碳足迹,碳排放进行准确的,符合国内实际情形的客观评价显得十分必要[24-25]。由于中国生命周期数据库的不断补充以及国内生命周期评价软件的开发,使得完全利用国内基础数据来评价原镁生产过程的碳足迹、碳排放成为可能。基于国内自主开发的生命周期评价在线工业软件webLCA,依赖国内生命周期数据库,本文对我国原镁从摇篮到大门的全生命周期生产过程的碳足迹,碳排放进行了评估以期对我国原镁产业的发展提供参考[26]。

1 研究方法

以2011年陕西皮江镁平均生产工艺过程,2020年陕西某企业皮江法炼镁工艺以及盐湖卤水电解制镁工艺为研究对象,基于全生命周期观点,利用在线webLCA软件对三种生产工艺的碳足迹,碳排放进行研究。其中2011年陕西皮江镁生产数据来源于中国镁协以及国际镁协,2020年某企业皮江法炼镁生产数据来源于企业实测,盐湖卤水电解制镁工艺生产数据来源于期刊文献。

2 结果与讨论

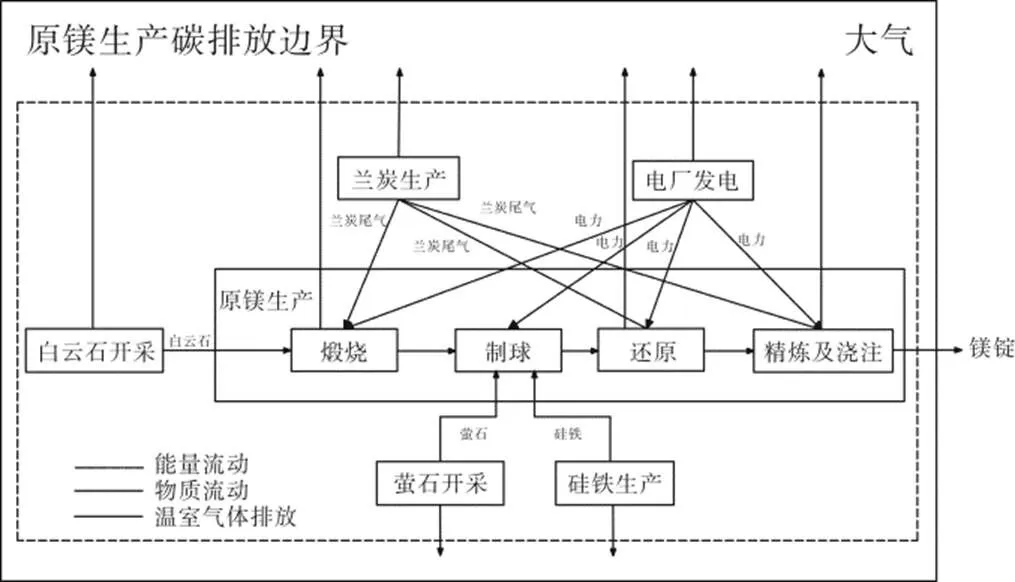

原镁生产过程的碳足迹边界为摇篮到大门的生命周期过程,即包括从原料提取到镁锭生产的全部过程涉及的碳排放。皮江法工艺的碳排放边界以及电解法工艺的碳排放边界分别如图1、图2所示。

2.1 皮江法碳排放边界

皮江法炼镁技术是由加拿大皮江教授于20世纪40年代开发的,是以白云石为镁源,硅铁为还原剂在高温,真空环境下进行还原反应的外热还原制镁工艺。2018年全球原镁产量97万t,中国皮江镁产量占比82.5%,皮江法已成为中国以及世界最主流的炼镁工艺。

如图1所示,皮江法碳排放边界主要包括白云石开采、原镁生产、兰炭生产、电厂发电、萤石开采以及硅铁生产等过程。

白云石经过采矿设备开采,破碎后经公路运输到镁厂。原镁厂生产过程主要包括煅烧、制球、还原和精炼及浇注等过程。到厂白云石首先经过回转窑煅烧成为煅白,煅烧过程中白云石热解以及兰炭尾气燃烧排放大量温室气体CO2。煅白再与还原剂硅铁以及催化剂萤石在制球车间压块成型,成型后进入还原罐中在蓄热式高温炉中经高温,真空还原成镁蒸汽,还原过程消耗大量兰炭尾气,释放大量CO2。镁蒸汽冷凝成块后取出进行精炼及浇注成型为镁锭,精炼过程采用兰炭尾气为燃料,排放CO2。原镁生产所需的萤石来自萤石矿石开采,筛选后经公路运输到厂。所需的硅铁来自硅铁厂生产后经公路运输到厂。原镁生产需要的气体燃料来源于当地兰炭生产产生的兰炭尾气,所需的电力供应来源于西北电网。

图1 皮江法炼镁过程碳排放边界

2.2 电解法碳排放边界

电解法炼镁工艺是世界上最早的炼镁技术,2000年以前一直是全球主导炼镁工艺,主要应用于国外。电解法即利用电解技术电解无水氯化镁制备金属镁以及氯气。国内引进的海德鲁电解镁技术采用电解盐湖卤水在HCl气氛下脱水制得的无水氯化镁制取金属镁工艺。

如图2所示,电解法碳排放边界主要包括盐湖卤水抽取,原镁生产,锅炉蒸汽生产,煤气生产,精炼保护剂R134a生产以及电厂发电等过程。

图2 电解法炼镁过程碳排放边界

经提钾后盐湖卤水或海水晒盐后所得的废卤经泵抽取到电解镁厂。在电解镁厂首先经蒸发浓缩以及喷洒造粒得到氯镁石固体颗粒,随后固体颗粒输送到沸腾床中进行脱水提纯。脱水后的氯镁石在HCl气氛中进一步进行脱水,制得无水氯化镁颗粒。无水氯化镁进入电解槽里电解制得氯气以及金属镁,金属镁经过精炼及浇注成型为镁锭,精炼过程使用四氟乙烷(R134a)为气体保护剂。电解镁生产过程中蒸发浓缩过程所需的蒸汽来源锅炉燃煤生产,脱水提纯过程所需燃料来源煤气生产过程,所需电力供应来自西北电网供给,主要用于电解过程。

2.3 镁锭生命周期清单

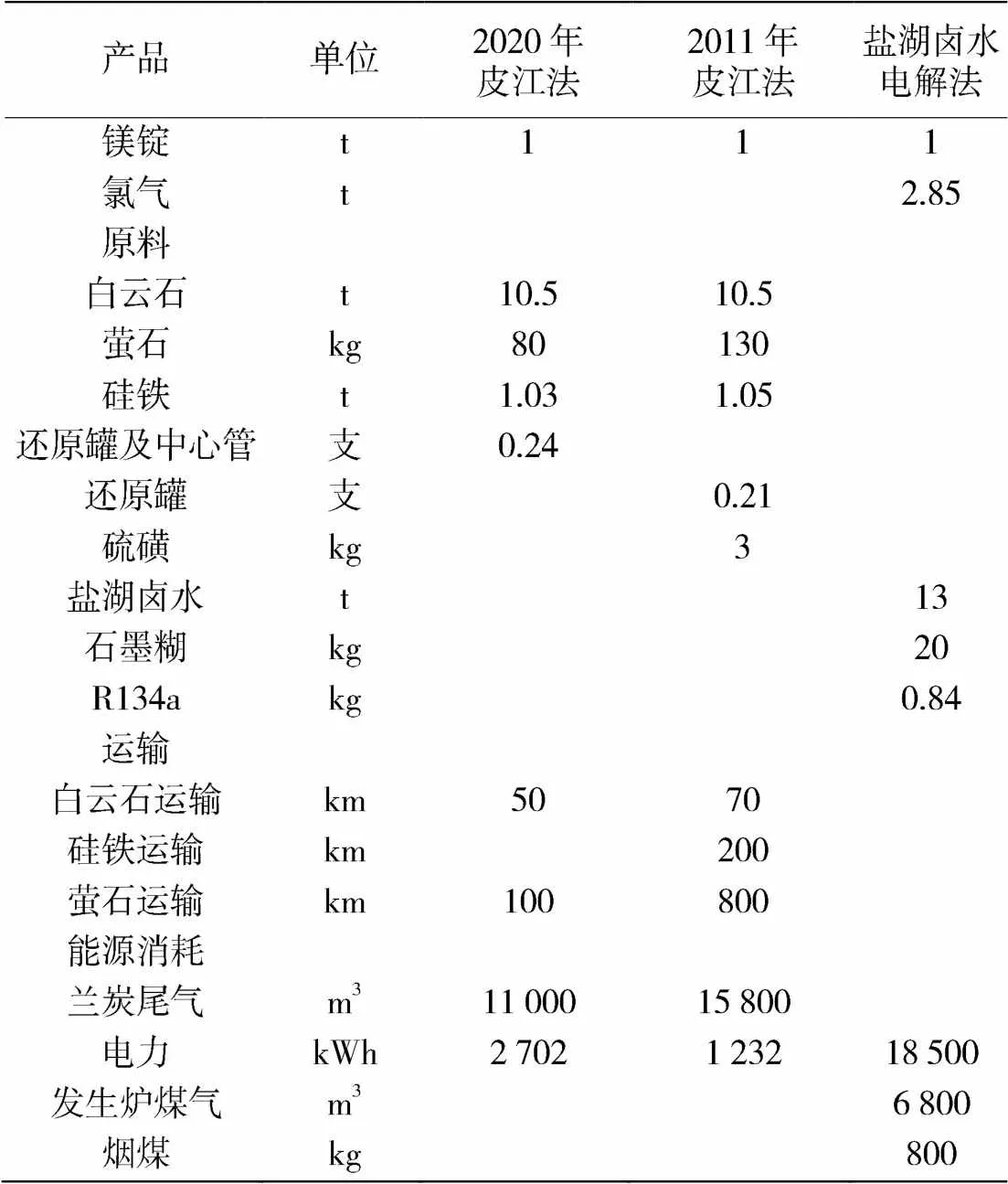

2020年皮江法生产镁锭,2011年皮江法生产镁锭以及盐湖卤水电解生产镁锭的生命周期清单数据如表1所示。

表1 镁锭不同生产工艺的生命周期清单

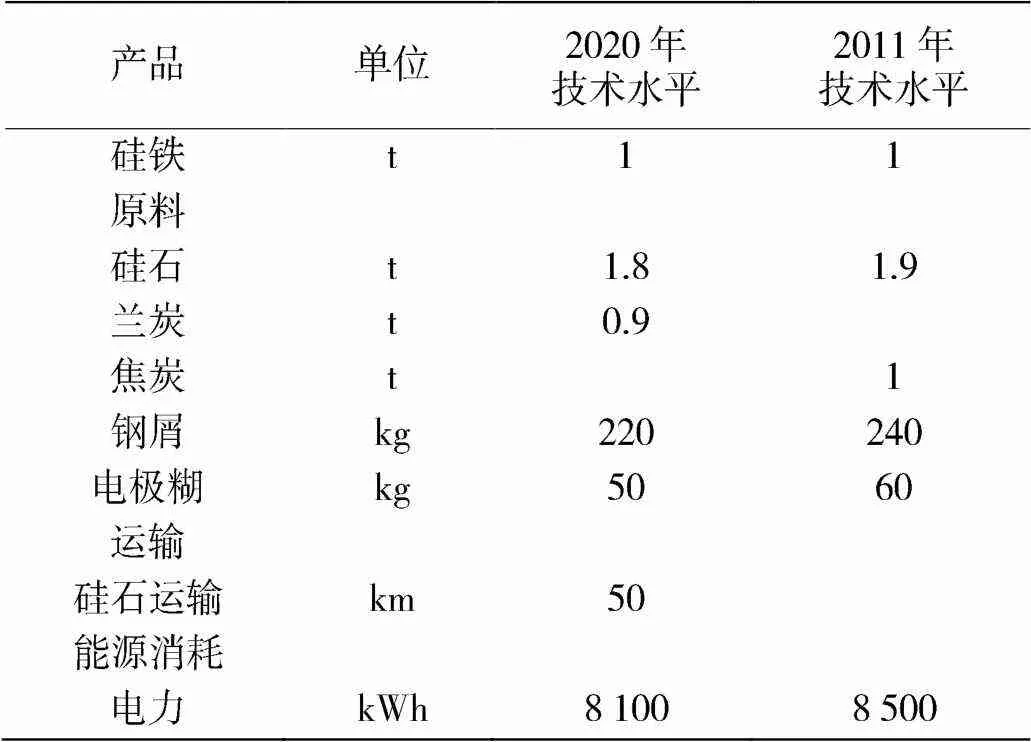

如表1所示,皮江法与电解法工艺的区别直接表现在原料以及能源的区别。皮江法原料主要有白云石、硅铁、萤石而电解法原料则是用盐湖卤水为原料。皮江法的能源主要来源于化石气体燃料燃烧而电解法的能源供应主要来自于电力。皮江法使用的炼镁反应罐由于在高温,真空环境下长时间使用,容易发生形变导致反应的真空度下降影响镁生产过程,需要定期回炉重铸,回炉重铸过程主要消耗电力。在原镁熔融精炼时,皮江法利用在表面喷洒硫磺粉的方法来隔绝空气,防止镁氧化,电解法则利用四氟乙烷(R134a)作为保护气氛。电解时,石墨电极随电解进行发生损耗。对于皮江法而言,不同技术水平下的镁锭生产的生命周期清单也不同。2011年皮江法采用卧式横罐反应器,2020年皮江法则采用竖罐反应器,由于反应器的不同,镁锭生产中的原镁生产单元过程所需的能耗、物料有所不同。与此同时,硅铁的生产工艺也发生了变化。2011年皮江法所用的硅铁来自内蒙,以硅石和焦炭为原料,电力为能源。而2020年皮江法所用硅铁则是来自于当地企业自产,以硅石和兰炭为原料,电力为能源。由于技术水平的改进和提高,与2011年相比,2020年硅铁生产过程所需的能耗,物料均有所下降,如表2所示。

表2 硅铁生产不同技术水平的生命周期清单

如表3所示,兰炭生产单元过程是多产品输出,产品主要有兰炭,焦油以及兰炭尾气,各个产品的碳排放强度按质量分配原则分配。

表3 兰炭生产的生命周期清单

2.4 碳排放计算

镁锭生产生命周期的碳排放可分为直接碳排放和间接碳排放。间接碳排放来源于生产过程中能源,上游原材料等生产过程中。原镁生产单元过程中因生产能源如电力、兰炭尾气和因生产上游原料如硅铁、白云石等而排放的二氧化碳即为间接碳排放。间接碳排放数据由webLCA根据生产过程生命清单数据在分配原则下计算得到,数据库采用中国生命清单数据库CLCD。

镁锭生产过程的直接碳排放则来自原镁生产单元过程中的过程排放以及燃料燃烧产生的排放。对皮江法而言,原镁生产单元的过程排放来源于白云石原料煅烧释放的二氧化碳。因此可以根据白云石纯度和白云石中CO2含量来计算得到过程碳排放量,以白云石纯度为98%,完全煅烧计。对电解法来说,原镁生产单元的过程排放来源于气体保护剂。电解法采用四氟乙烷(R134a)作为原镁精炼气体保护剂,R134a是强温室效应气体,其全球变暖潜力(GWP)为CO2的1430倍,其中CO2的GWP为1。因此电解法的过程碳排放可以根据R134a的温室效应转化为等效的CO2。

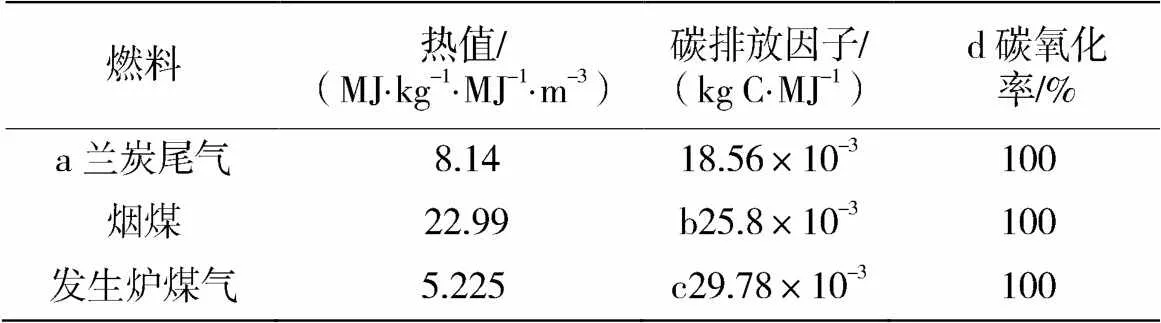

燃料燃烧的碳排放由燃料的消耗以及燃料种类决定,可由公式(1)计算得到。

其中:EFC—燃料燃烧排放的二氧化碳量,kg CO2-eq;

M —燃料消耗质量,kg;

Q —燃料热值,MJ/kg;

K —燃料燃烧碳排放因子,kg C/MJ;

α—燃料碳氧化率。

原镁生产涉及的燃料的相应参数如表4所示。

表4 兰炭尾气,烟煤以及发生炉煤气相应参数

注:a数据来源企业实测;b,d数据来源2006IPCC值;c数据来源论文值。

2.5 碳足迹评价

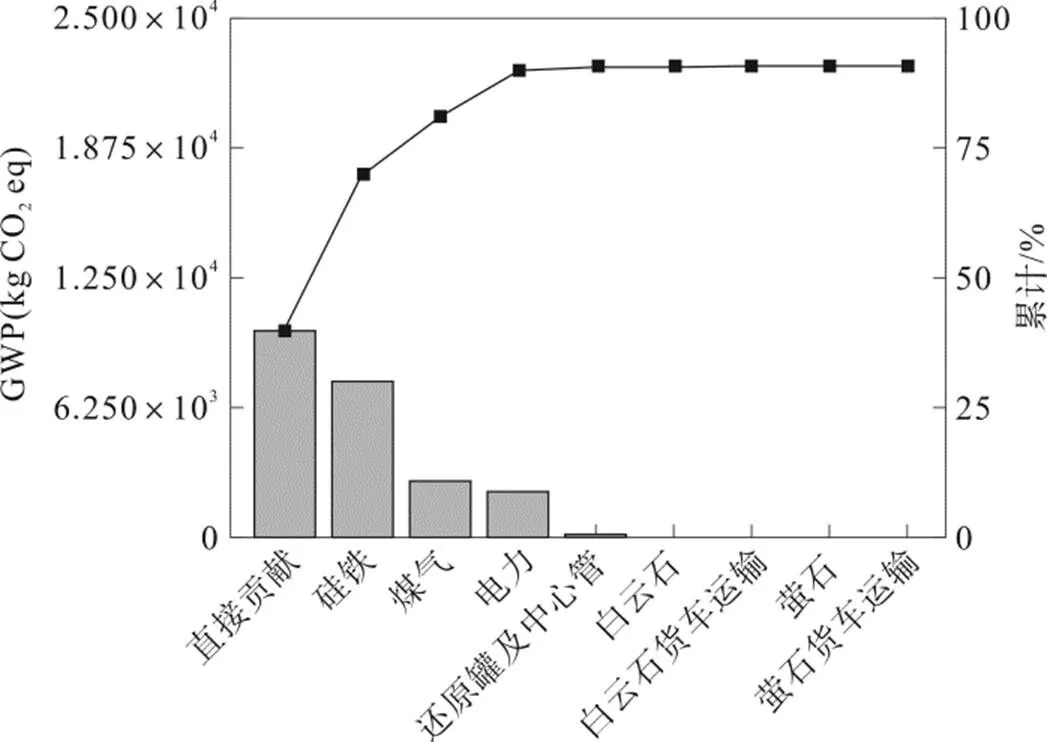

图3为2011年技术水平下皮江法生产镁工艺的各过程碳排放的帕累托图。如图3所示,在镁生产过程中,碳足迹主要来源于生产过程中的直接碳排放以及硅铁生产,兰炭尾气生产,发电过程等间接碳排放。其中直接碳排放约为1.37×104kg CO2-eq,占总碳排放的43.87 %。间接碳排放约为1.75×104kg CO2-eq ,占总碳排放的56.13%。间接碳排放中,碳足迹主要来源于硅铁生产过程,兰炭尾气生产过程以及发电过程中。硅铁生产过程的碳排放量为1.16×104kg CO2-eq,兰炭尾气的碳排放量为4.54×103kg CO2-eq,发电过程排放为1.11×103kg CO2-eq。三者的碳排放占间接碳排放的99%以上,而来源于还原罐生产过程,白云石开采过程,白云石运输过程,硅铁运输过程,萤石以及硫磺生产过程的碳排放因此贡献比例太低可忽略不计。

图3 皮江法生产镁帕累托图

图4以及图5分别表示硅铁生产过程以及兰炭尾气生产过程的碳足迹。

图4 硅铁生产碳排放图

从图4可以看出,硅铁生产过程的碳足迹主要来源于发电过程,焦炭生产过程,铁屑生产过程,石墨电极生产,硅石生产以及硅铁生产中的过程排放造成的直接碳排放。其中,发电过程中排放碳排放约为1.05×104kg CO2-eq,焦炭生产过程中碳排放约为 5.52×102kg CO2-eq,铁屑生产过程中碳排放约为 4.59×102kg CO2-eq。发电过程中的碳排放占硅铁生产过程总碳排放的90.68%,为其最主要的碳足迹来源。如图5所示,兰炭尾气生产过程中碳足迹主要来源于煤炭开采,发电以及煤炭运输。其中,煤炭开采过程的碳排放为3.27×103kg CO2-eq,占比72.03%,为兰炭尾气生产过程中最主要的碳足迹来源,发电过程的碳排放为1.12×103kg CO2-eq,占比 24.67%,煤炭运输过程的碳排放为 1.50×102kg CO2-eq,占比3.3%。

图5 兰炭尾气生产的碳排放图

图6为2020年技术水平下新皮江法生产镁工艺的各过程帕累托图。

图6 新皮江法生产镁帕累托图

如图6所示,在镁生产过程中,碳足迹主要来源于生产过程中的直接碳排放以及硅铁生产,煤气生产和发电过程等间接碳排放。其中直接碳排放约为1.10×104kg CO2-eq,占总碳排放的44.08%。间接碳排放约为1.40×104kg CO2-eq,占总碳排放量的55.92%。间接碳排放中,碳足迹主要来源于硅铁生产过程,煤气生产过程,发电过程和还原罐及中心管生产过程中。硅铁生产过程的碳排放量为8.22×103kg CO2-eq,煤气的碳排放量为3.03×103kg CO2-eq,发电过程的碳排放量为2.44×103kg CO2-eq,还原罐及中心管生产过程的碳排放量为1.73×102kg CO2-eq。四者的碳排放占间接碳排放的99%以上,而来源于白云石开采过程,白云石运输过程,萤石开采过程和萤石运输过程的碳排放因此贡献太低而忽略不计。

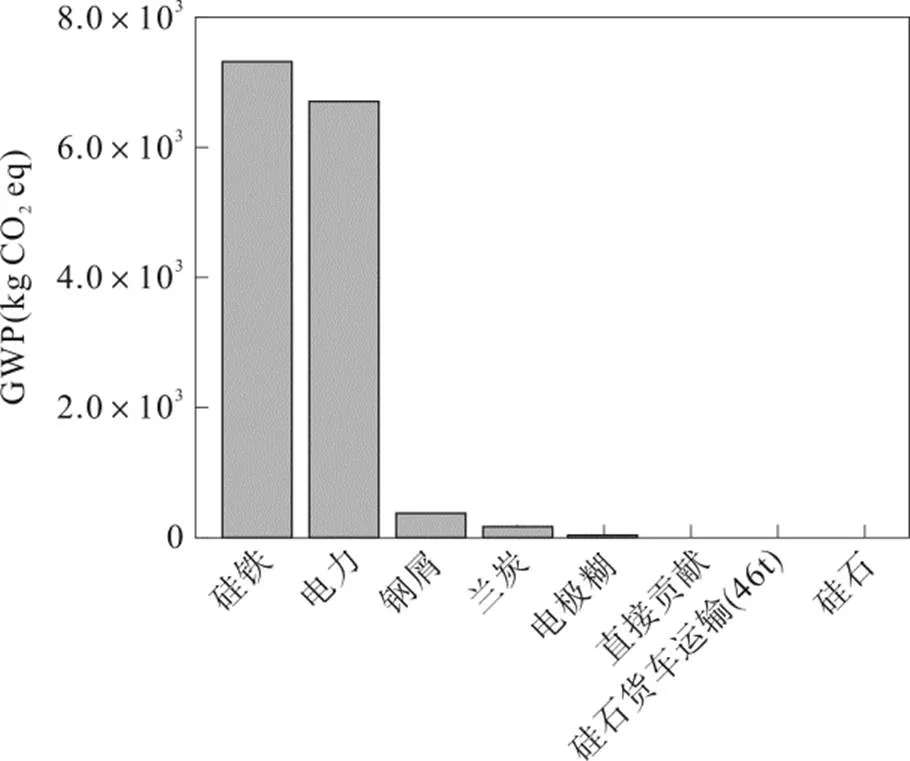

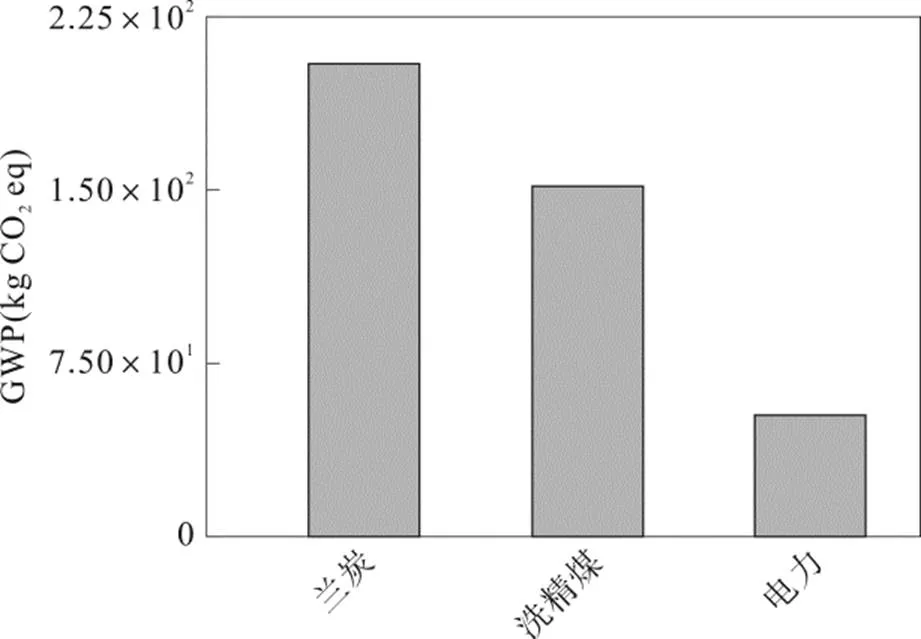

图7、图8分别表示新的硅铁工艺生产过程和兰炭生产过程的碳足迹。从图7中可以看出,新硅铁生产过程的碳足迹主要来源于发电过程,钢屑生产过程,兰炭生产过程,电极糊生产,硅铁生产中的过程排放造成的直接碳排放,其中,发电过程中碳排放约为7.53×103kg CO2-eq,钢屑生产过程中碳排放约为4.12×102kg CO2-eq,兰炭生产过程中碳排放约为2.04×102kg CO2-eq。发电过程中的碳排放占硅铁生产过程总碳排放的91.71%,为其最主要的碳足迹来源。如图8所示,兰炭生产过程中碳足迹主要来源于洗精煤和电力。其中,洗精煤生产过程中的碳排放为1.52×102kg CO2-eq,占总碳排放的74.26%,为兰炭尾气生产过程中最主要的碳足迹来源,发电过程的碳排放为52.7 kg CO2-eq,占比 25.74%。

图7 新硅铁生产的碳排放图

图8 兰炭生产碳排放图

图9为电解盐湖卤水制镁的电解工艺生产过程的碳排放帕累托图。如图9所示,电解法生产过程中碳足迹主要来源与发电,煤气生产过程,煤炭开采过程,四氟乙烷生产,含镁卤水提取以及石墨生产等程的间接碳排放和因化石燃料燃烧以及四氟乙烷温室效应造成的直接碳排放。每生产1 t金属镁,电解法生产过程中的碳排放为2.38×104kg CO2-eq。其中,直接碳排放约为6.37×103kg CO2-eq,占总碳排放的26.74%,间接碳排放约为1.74×104kg CO2-eq,占总碳排放的73.26%。间接碳排放中,碳足迹主要来源于发电以及煤气生产过程。发电过程的碳排放约为1.56×104kg CO2-eq,占总碳排放65.49%,煤气生产过程的碳排放为1.54×103kg CO2-eq,占总碳排放6.47%,而来源于煤炭开采,四氟乙烷生产,含镁卤水提取以及石墨生产的碳排放因其比例占比太小可忽略。可以看出,在电解镁生产过程中,碳足迹主要来源于发电,这与电解法的主要能源为电力供给相一致。

图9 电解镁帕累托图

图10表示以2011年皮江法,2020年皮江法以及盐湖卤水电解法生产1 t金属镁的碳排放。2011年皮江法,2020年皮江法以及电解法的碳排放分别为3.12×104kg CO2-eq,2.5×104kg CO2-eq 和2.38×104kg CO2-eq。

图10 三种工艺碳排放对比图

近年来,由于工业节能减排不断推进以及严峻的环境治理形势,高排放的工业行业不得不进行技术改进来适应环保压力,尤其是我国2060年需达碳中和的碳排放压力。2020年技术水平的皮江法通过改进炼镁还原罐设计,改进主要原料硅铁的生产工艺使得金属镁生产的全生命周期的碳排放较2011年技术水平的皮江法有显著降低,降低约20%,已经与电解镁的二氧化碳排放基本持平,仅比电解法多排放5%的二氧化碳。

值得注意的是2011年技术水平皮江法的直接碳排放为1.37×104kg CO2-eq ,2020年技术水平皮江法的直接碳排放为1.10×104kg CO2-eq ,而电解法的直接碳排放为6.37×103kg CO2-eq ,明显小于皮江法的直接碳排放。对皮江法而言,其生产过程的直接碳排放主要来源于碳酸盐煅烧过程的过程碳排放以及化石燃料燃烧的碳排放,2020年技术水平的直接碳排放的减小是由于其生产所需的化石燃料消耗降低引起的。电解法生产过程中的直接碳排放主要来源于化石燃料燃烧的碳排放以及气体保护剂四氟乙烯的温室效应,由于电解法的主要能源为电力,所以其化石燃料消耗低,直接碳排放较皮江法有明显的减少。然而,我国电力生产主要来源于燃煤火力发电,因此我国电解镁的全生命周期的碳排放仍较大。

2020年皮江法生产镁碳排放的降低显示了我国皮江法资源能源的利用效率提高和技术攻关方面的进步,也展示了我国对于环保治理的决心。但我国镁工业在节能减排等方面仍有提升的空间,这关系到我们国家的利益和国际地位等问题。首先炼镁过程中的碳排放压力不容忽视,要进一步加大节能减排的投入,使用清洁能源。其次要提高资源利用效率,提升皮江法生产镁的技术水平和加强电解法炼镁工艺的技术攻关,形成皮江法生产镁和电解法生产镁并重的格局。

3 结 论

应用国内LCA软件对国内皮江法和电解法生产镁进行评价,克服了国外对中国镁工业碳排放认识的局限性。通过评价分析,2011年皮江法生产镁、2020年皮江法生产镁和电解镁相比,2020年皮江镁碳排放量为2.5×104kg CO2-eq,较2011年的3.12×104kg CO2-eq明显下降,与电解法生产吨镁碳排放量2.38×104kg CO2-eq基本持平。对于皮江法,碳足迹主要来源碳酸盐分解,燃料燃烧以及硅铁生产,硅铁生产的碳足迹主要来源发电,碳捕集技术,燃料节能以及发电方式决定着皮江法的碳排放;而对于电解法,碳足迹主要来源于发电,电力生产的方式直接决定电解法的碳排放。电解法较皮江法更容易实现碳中和目标,但是在技术人口程度、投资成本、碳市场等背景下,二者仍存在博弈。

但在节能减排,2060年实现碳中和的背景下,LCA的评价结果对进一步降低皮江法生产镁的碳排放起着积极推动的作用,通过研发节能减排的新技术、改善工艺和使用清洁能源,完善碳排放交易市场将有助于我国原镁工业的发展,未来中国原镁工业的低碳化发展是令人期待的。

[1]傅才武, 钱珊. 人类命运共同体视野下人口—资源环境问题的历史镜鉴[J]. 兰州大学学报(社会科学版), 2020, 48 (03): 8-19.

[2]滕吉文, 阮小敏, 张永谦, 等. 节能高效、减排低碳与责任和速工业化及经济腾飞[J]. 地球物理学进展, 2011, 26 (03): 761-793.

[3]方精云, 朱江玲, 王少鹏, 等. 全球变暖、碳排放及不确定性[J].中国科学: 地球科学, 2011, 41 (10): 1385-1395.

[4]李强. “后巴黎时代”中国的全球气候治理话语权构建:内涵、挑战与路径选择[J]. 国际论坛, 2019, 21(06): 3-14.

[5]FRED K, NATHANIEL K, ERIC P. “Less Than Zero: Can Carbon-Removal Technologies Curb Climate Change ?” [J]., 2019,98(2)144.

[6]习近平. 在第七十五届联合国大会一般性辩论上的讲话[R].2020.

[7]张耀宗,张勃,刘艳艳,等.中国应对气候变化与气候变化外交[J].中国软科学,2014(11):9-16.

[8]李堃,王奇.基于文献计量方法的碳排放责任分配研究发展态势分析[J].环境科学学报,2019,39(07):2410-2433.

[9]刘红湘,戴永年,田阳,等.中国皮江法炼镁工业环保问题的探讨[J].轻金属,2010(11):43-48.

[10]邵瑞.皮江法炼镁的工艺现状及节能优化分析[J].中国高新区, 2018 (10):162-163.

[11]林如海,孙前.走向新时代的中国镁工业[J].中国有色金属,2019(3) : 38-41.

[12]董书恒,逯承鹏,邢冉,等.中国镁产业生态系统物质流与价值流的生命周期分析[J].中国环境管理,2019,11(06):50-56.

[13]Ramakrishnan, S;Koltun, P.A COMPARISON OF THE GREENHOUSE IMPACTS OF MAGNESIUM PRODUCED BY ELECTROLYTIC AND PIDGEON PROCESSES[C]//Magnesium Technology 2004.Warrendale, PA:A.A. Luo, Editor ,2004:173-178.

[14]CHERUBINI F,RAUGEI M,ULGIATI S. LCA of magnesium production. Technological overview and worldwide estimation of environmental burdens(Article)[J].,2008,52(8-9):1093-1100.

[15]高峰,聂祚仁,王志宏,等.皮江法炼镁能源利用方案的环境影响[J].北京工业大学学报,2008(06):646-651.

[16]沈万霞. 镁合金材料的全生命周期评价[D]. 北京:北京工业大学, 2011.

[17]高峰,聂祚仁,王志宏,等.中国皮江法炼镁的资源消耗和环境影响分析[J].中国有色金属学报,2006(08):1456-1461.

[18]高枫,冯乃祥,任保轶,等.金属镁热法生产生命周期评价研究[J].轻金属,2009(08):65-67.

[19]高峰. 生命周期评价研究及其在中国镁工业中的应用[D].北京工业大学,2008.

[20]沈万霞,高峰,王志宏,等.原镁及镁合金生产的环境影响分析[J].轻金属,2011(01):43-47.

[21]高枫,冯乃祥,毕颖,等.皮江法炼镁过程生命周期评价[J].有色金属,2009,61(04):185-188.

[22]申明亮. 电解法与皮江法炼镁的效益比较及分析[J].有色冶金节能, 2009, 25 (05): 6-9.

[23]马培华.科学开发我国的盐湖资源[J].化学进展, 2009, 21(11) :2349-2357.

[24]杨博文.环境责任下我国碳审计与鉴证制度框架的构建[J].南京审计大学学报,2017,14(06):75-84.

[25]王微,林剑艺,崔胜辉,等.碳足迹分析方法研究综述[J].环境科学与技术,2010,33(07):71-78.

[26]郑秀君,胡彬.我国生命周期评价(LCA)文献综述及国外最新研究进展[J].科技进步与对策,2013,30(06):155-160.

Carbon Footprint Evaluation of Primary Magnesium Production Based on Autonomous Life Cycle Software

1,2,1,2,1,1

(1.Key Laboratory on Resources Chemicals and Materials of Ministry of Education, Shenyang University of Chemical Technology, Shenyang Liaoning 110142, China; 2. School of Environment and Safety Engineering, Shenyang University of Chemical Technology, Shenyang Liaoning 110142, China)

Global climate change has become a common challenge to mankind in the 21st century. It has become a global consensus to establish a unified carbon emission trading market and reduce the carbon emission from industrial production. Magnesium produced by Pidgeon method has been criticized for its high energy consumption and carbon emission. In this paper, the life cycle assessment method and the independent life cycle software were used to quantitatively evaluate the carbon footprint in the process of producing magnesium by Pidgeon method in 2011, Pidgeon method in 2020 and the electrolysis method in China, so as to provide guidance for the carbon emission reduction of the domestic magnesium industry and effectively deal with the challenges brought by the establishment of the carbon emission trading market. The results showed that the resource and energy utilization efficiency of magnesium produced by the Pidgeon method in China were significantly improved in 2020, and the carbon emission of 2.5×104kg CO2-eq produced by the Pidgeon method in 2020 was significantly reduced compared with the carbon emission of3.12×104kg CO2-eqproduced by the Pidgeon method in 2011, which was basically equal to the carbon emission of 2.38×104kg CO2-eq produced by the electrolysis method. The further research and development of new technologies, the use of clean energy and the improvement of carbon trading platform will promote the sustainable and healthy development of Chinese original magnesium industry.

Life cycle assessment (LCA); Magnesium production; Carbon footprint; Carbon trading

国家重点研发计划(项目编号:2020YFC1909304)。

2020-11-14

侯欣彤(1996-),女,辽宁省辽阳市人,研究方向:安全工程、低碳发展、工业碳足迹研究。

黄小锐(1994-),男,助教,硕士学位,研究方向:菱镁固废处理、镁冶炼、碳足迹研究。

TQ127.1+1

A

1004-0935(2020)12-1522-07