羊毛/聚酰亚胺纤维混纺功能面料生产实践

2021-01-06张佐平

张佐平,杨 莉,邵 蕾,田 健,陈 超

(新疆如意纺织服装有限公司,新疆 石河子 832000)

随着人们对面料个性化、高档化的追求,纺织面料也在向更符合大众需求、绿色生态等复合功能方向发展。为适应当今国际纺织面料发展趋势,本文开发羊毛/聚酰亚胺纤维混纺功能面料,生产过程中,由于聚酰亚胺是短纤维,需要制成聚酰亚胺纤维条后,再与羊毛毛条进行混纺,为此充分发挥棉纺与毛纺纺纱设备优势,采用棉纺纺纱设备进行聚酰亚胺纤维制条,采用毛纺设备进行羊毛/聚酰亚胺纤维混纺纺纱,开发的羊毛/聚酰亚胺纤维功能面料具有良好的阻燃和防紫外线性能,提升了精纺面料的功能性和附加值。

1 面料设计

1.1 聚酰亚胺纤维

聚酰亚胺纤维又称为轶纶,其具有多方面的优良性能[1-2]:热分解温度>500 ℃[3-4];280 ℃热空气处理100 h后抗拉伸强度保持率>80%;热导率4.58 W/(m·K),低温保暖性能优越,耐化学酸碱性优于其他同类产品;聚酰亚胺纤维极限氧指数大于38%,遇高温明火碳化无熔滴,且离火自灭,属于不燃物质[5-8];聚酰亚胺短纤维不含卤素,属于绿色环保纤维[9],且具有优越的耐日晒性和对紫外光的稳定性[10]。

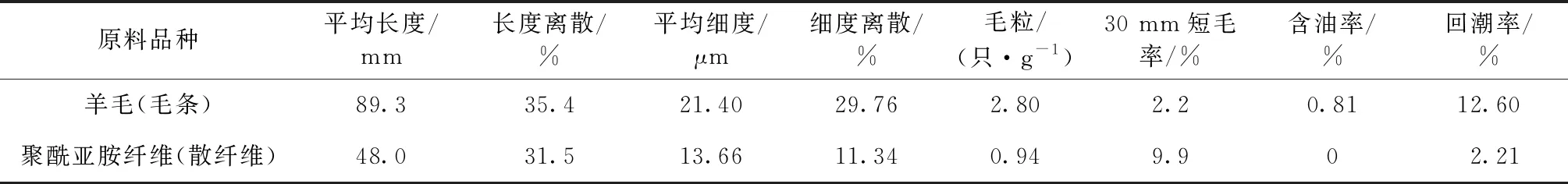

1.2 产品原料规格

原料的选择直接影响纱线的物理指标及最终产品风格,为保证预期的设计效果以及充分发挥阻燃、防紫外线面料的特性,选用66支(15.15 tex)羊毛条与0.24 tex聚酰亚胺短纤维60/40混纺。原料品质指标见表1。

表1 原料品质指标

1.3 功能设计

聚酰亚胺纤维与羊毛结合,可以使面料的质感多元、功能多样,面料设计充分发挥2种纤维的优势,合理搭配,利用新型纺纱、新型整理方式开发出阻燃防紫外线精纺面料,提升面料的功能性和服用性。

2 聚酰亚胺纤维制条工艺及技术措施

2.1 工艺流程

因聚酰亚胺纤维长度短,为了使散纤维制成纤维条,选择在棉纺设备上进行制条,工艺流程为:FA009B往复抓包机→FA125 A重物分离器→FA105 A单轴流开棉机→FA029六仓混棉机→JWF1112精开棉机→FA156除微尘机→JWF1171棉箱→F025B自调匀整器→JWF1203梳棉机→聚酰亚胺纤维条。

2.2 控制要点

将原料进行预开松,用0.2%(owf)抗静电剂,与0.5%(owf)的水混合后将聚酰亚胺纤维条进行养生12 h;保持梳棉机周围的温湿度达到试纺要求。梳棉上机工艺参数:给棉板-刺辊隔距为0.711 2 mm,盖板5点隔距分别为0.355 6、0.330 2、0.304 8、0.304 8、0.330 2 mm,前固定盖板隔距(上/下)为0.355 6、0.330 2、0.304 8、0.304 8 mm,后固定盖板隔距(上/下)为0.406 4、0.431 8、0.457 2、0.482 6 mm;刺辊转速为640 r/min;锡林转速为340 r/min,盖板速度为144 mm/min,出条速度为60 m/min。

3 纺纱工艺

3.1 纱线捻度及捻系数设计

为了确保纱线质量,纺纱选用毛纺设备。羊毛/聚酰亚胺纤维混纺纱单纱线密度为16.4 tex,股纱线密度为16.7 tex×2,单纱捻系数适当加大,使纱线内紧外松,有利于充分发挥面料的阻燃及防紫外线功能,且使面料手感软糯、滑爽。设置单纱捻系数90,捻度700 捻/m,股纱捻系数145,捻度795 捻/m。

3.2 混条复精梳工艺

3.2.1 工艺流程

B412混条机(3遍)→B423针梳机→B304针梳机→B311精梳机→B305针梳机→B306末道针梳机。

3.2.2 技术措施

为了使聚酰亚胺纤维条与羊毛条充分混合均匀,混条时羊毛与聚酰亚胺纤维并合根数为5∶3,混合3次,在混条过程中加入SELBANA UN和毛油20%,3001防静电剂20%,水60%制成的溶液,加入量80 mL/min。在末道针梳加入SELBANA UN和毛油 10%,3001防静电剂10%,水80%制成的溶液,加入量60 mL/min,确保回潮率10.3%, 含油率0.8%,末道针梳出条质量控制在16 g/m,加入和毛油乳液后,可减少纤维之间的静动摩擦因数,改善纤维的可防性,降低纤维与导辊之间的摩擦力,提高纤维束的抱合力等性能,防止发生散毛、缠绕、断头现象。

3.3 粗纱工艺

3.3.1 工艺流程

MVC-32混条机→SC400针梳机(头针)→SC400针梳机(二针)→SC400针梳机(三针)→SH24针梳机(四针)→FRC-300末道粗纱机。

3.3.2 技术措施

混条:采用密齿号针、中档隔距、低挡车速、喂入量小的方法,达到梳理混色均匀、成条均匀的目的,在纺制粗纱过程中,控制好每道针梳的条干和出条质量,为了保证在纺细纱时牵伸倍数小于21,采取SC400针梳三针机走2遍,确保末道粗纱的出条质量控制在0.33 g/m。

3.4 细纱工艺

3.4.1 工艺流程

FTC细纱机→AC238络筒机→FA706并线机→VTS-08倍捻机→VFRV400/130/V蒸纱机。

3.4.2 技术措施

纺纱各道工序应控制好纱线条干,防止毛粒、粗节的产生,车间温度18~25 ℃,相对湿度65%~70%。为解决细纱过程的绕毛问题,优选FTC型细纱机,断头率控制在117~150根/(千锭·h)范围内。蒸纱采用单循环,90 ℃×3 min,抽冷6 min,烘纱60 ℃×8 h。

4 织造工艺

4.1 织物规格设计

采用2/1斜纹组织,织物总紧度101.7%。织物设计规格见表2。

表2 织物设计规格

4.2 技术措施

采用GA162高速分条整经机,张力片2 g,经纱卷绕到经轴上时经纱加适量冷浆剂CT-H-I,防止织造过程产生静电。

织造选用FAST剑杆织机,车速310 r/min,综框高度调节区间为110~120 cm,车间温度30 ℃,相对湿度60%,织机效率达到92%,纬纱断头控制在纬停8次/h,经纱断头控制在经停12次/h。

5 后整理工艺

5.1 工艺流程

生修→折幅→生坯定形→ 烧毛→坯布给湿→双槽煮呢→Cimi高速洗呢→双槽煮呢→吸水→柔软→干坯定形→中检检验→熟坯修呢→刷毛→剪毛→给湿→压烫→KD95(罐蒸)→成品检验→包装。

5.2 技术措施

采用MB001型烧毛机,火口距离2或3 cm,车速80~100 m/min,烧毛1正1反;洗呢使用毛能净CT815,水∶毛能净浴比1∶0.4;双煮温度(85±2) ℃,时间45 min,pH值6.0~6.5;定形温度195 ℃,车速14 m/min,超位控制在6%,定形幅宽控制在154 cm;选用柔软剂HD638,质量浓度20 g/L进行柔软处理。最终织物手感活络,呢面平整,色光鲜艳,达到了设计效果。

6 产品功能性

6.1 阻燃性

聚酰亚胺纤维属于高性能芳杂环高分子聚合物,极限氧指数38%,遇高温明火碳化无熔滴,离火自灭。羊毛为含有角蛋白的天然动物纤维,由于羊毛中含有氮、硫及部分交联蛋白,具有一定的阻燃性能,因此采用聚酰亚胺纤维与羊毛开发的混纺面料具有良好的阻燃性。按照GB/T 5455—2014《纺织品 燃烧性能 垂直方向 损毁长度、阴燃和续燃时间的测定》测试羊毛/聚酰亚胺纤维面料阻燃性,并与GB 17591—2006《阻燃织物》对比,面料阻燃性能对比见表3。

表3 面料阻燃性能对比

由表 3可以看出:羊毛/聚酰亚胺纤维60/40混纺功能面料具有优良的阻燃性能。

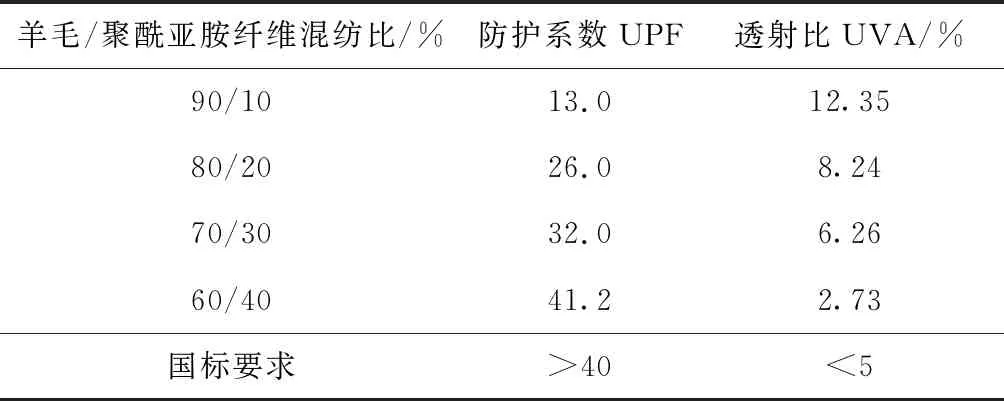

6.2 防紫外线性能

聚酰亚胺纤维在60 ℃,100 h光照时,断裂强度保持率为82.38%,具有较好的耐光和抗紫外性能。参照GB/T 18830—2009《纺织品 防紫外线性能评定》测试和评定羊毛/聚酰亚胺纤维混纺面料的防紫外线性能,面料防紫外线性能对比见表4。

表4 面料防紫外线性能对比

由表 4可以看出,羊毛/聚酰亚胺纤维60/40混纺功能面料达到了GB/T 18830—2009要求,面料具有良好的防紫外线功能。

7 结束语

本文开发的羊毛/聚酰亚胺纤维混纺功能面料,采用棉纺和毛纺2个系统生产,产品具有良好的阻燃和防紫外线性能,推动了企业产品结构差异化调整,提高了产品的市场竞争力,为企业创造了较好的经济和社会效益,满足人们对阻燃防紫外线产品的需求,可为消费者提供更多的穿着体验。