电镀锌产品表面条状色差分析及改进

2021-01-06供稿申强王忠东高洪刚

供稿|申强,王忠东,高洪刚

内容导读

电镀锌产品主要用于汽车、家电等行业。本文针对某企业电镀锌产品出现较多的条带状色差,采用扫描电子显微镜、光学显微镜对电镀锌条状色差缺陷进行分析,同时根据大数据统计分析、工艺调整实验,确定电镀锌基板表面清洁性较差且不均匀是导致电镀后缺陷放大形成条状色差缺陷的主要原因,采取优化酸轧工艺,优化连退机组及电镀机组的前处理工艺,确保基板表面的清洁性和均匀性,条状色差缺陷得到有效控制。

电镀锌产品具有良好的外观、镀层薄、焊接性、耐蚀性、涂漆性等众多优点,主要用于汽车、家电等行业[1-2]。电镀锌板是利用电解原理在钢板表面形成均匀、致密、结合良好的沉积层的过程,但是在生产过程中不可避免的会出现各类缺陷,色差缺陷是一种常见表面缺陷。本文对某企业电镀锌产品出现较多的条带状色差(图1)进行详细分析,并制定相应的改进措施。

色差缺陷分析

电镀成品微观形貌分析

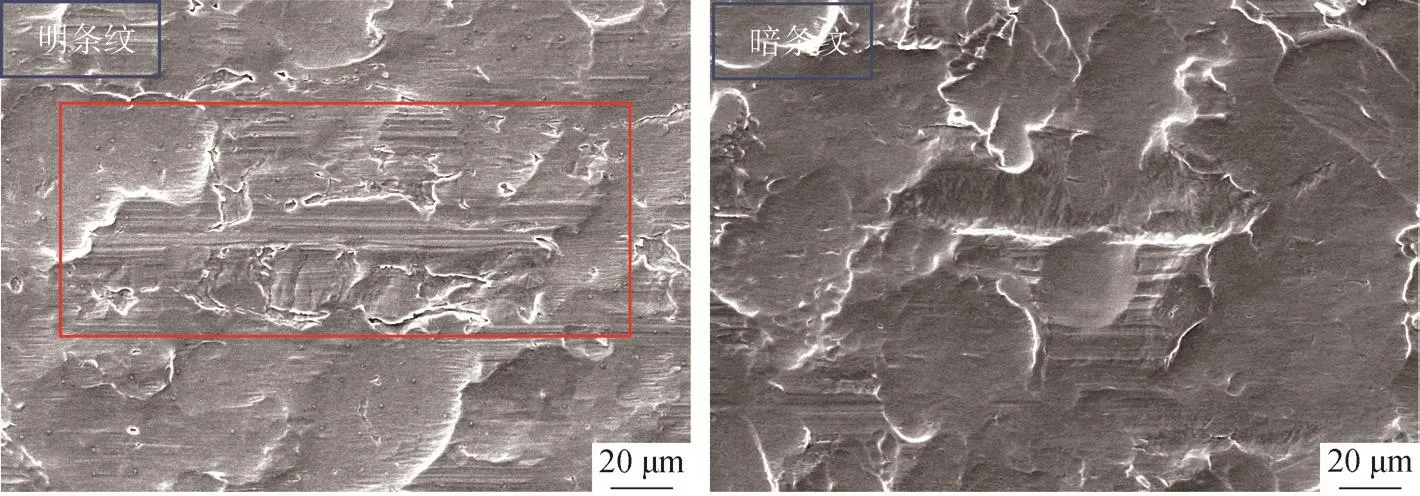

采用扫描电镜(SEM)分别观察原板和去除锌层后对应明暗条纹的微观形貌。图2为原板明暗条纹对应的微观形貌,由图可见明、暗条纹无明显差异。采用低浓度盐酸去除表面锌层,明暗条纹对应的基板表面的SEM图显示明条纹处存在较多的条状沟痕、分布密集,而暗条纹表面存在条状的痕迹、分布较疏散、痕迹较浅(图3)。

电镀锌基板表面微观分析

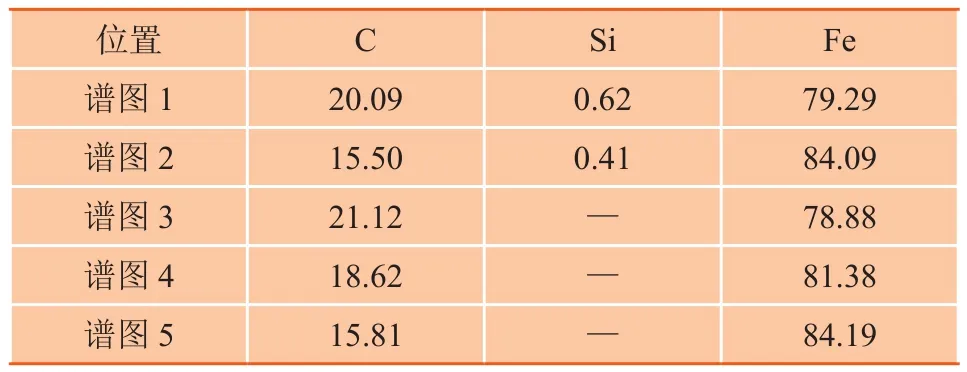

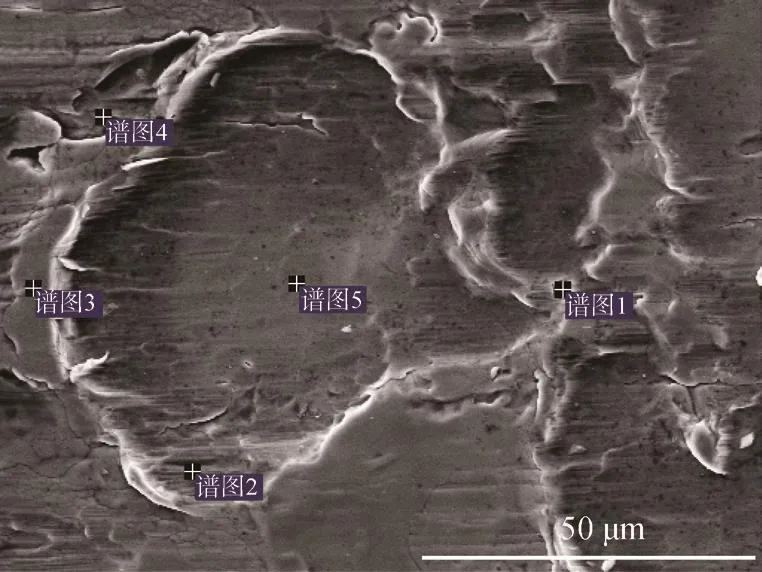

对正常产品和色差产品冷轧退火后基板表面进行观察和分析,色差基板表面存在较多且清晰的条状沟痕(图4),而正常基板表面较平滑(图5),且色差的电镀锌基板原板表面含碳量高,正常电镀锌原板表面比较干净,含碳量低。

图1 电镀锌原板上的条带状色差

图2 原板明暗条带色差SEM图

图3 去掉锌层后明暗条带色差SEM图

图4 色差基板表面SEM图及能谱分析

金相组织分析

对表面去除锌层,抛光、腐蚀后敏感条纹处的表面组织分析,发现明暗条纹处基板表面组织均匀,未发现晶粒异常现象,排除由于基板组织异常导致色差缺陷(图6)。

色差基板表面能谱分析(质量分数,%)

粗糙度分析

图5 正常产品基板表面SEM图及能谱分析

正常产品表面能谱分析(质量分数,%)

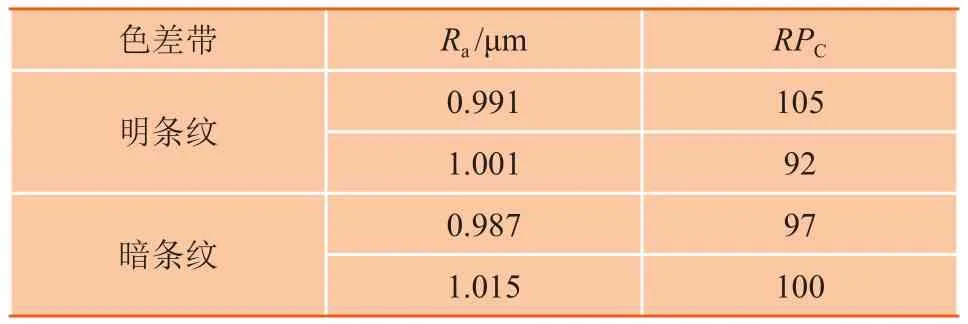

对明暗条纹取样进行表面粗糙度检测,结果见表1,由结果可见明暗条纹的表面粗糙度Ra均为1.0 μm左右,峰值数RPC值均为100 左右,基本相当,表明条状色差与基板表面粗糙度无明显关联。

图6 明暗条纹处基板的表面组织:(a) 明条纹;(b) 暗条纹

表1 明暗条纹表面粗糙度

工序查询实验

针对色差缺陷项目组开展大数据统计,热轧工艺、冷轧工艺、退火工艺调整等未发现明显趋势,但是色差缺陷的出现概率与基板涂油与否、在库时间存在正相关性。

选取某月连退机组生产的5批电镀锌原料分别进行涂油和不涂油处理,电镀锌成品涂油的色差降级率为13.53%,不涂油的色差降级率为5.5%。由表2可见色差降级率,不涂油产品比涂油产品的合格率要高。由表3可见,在库时间<4 d时色差降级率较低。

表2 基板涂油与否电镀成品色差降级率的影响

表3 在库时间对电镀成品色差降级率的影响

缺陷原因分析及改进

综合微观检验分析和工序查询、实验分析结果,条带状色差缺陷产生的机理为电镀基板表面清洁性较差,存在条带状表面残留,在肉眼下基板未发现异常,但电镀锌后有放大缺陷的作用,导致电镀后出现条带状色差。分析其根本原因为电镀锌冷轧来料原板表面划伤、存在较多的纵向细条纹,这些微观缺陷导致轧后表面残留较多,增加清洗难度,并且放置时间越长清洗难度越大,从而导致基板在库时间与色差降级率成正相关。

针对该缺陷产生的根本原因,制定相应的改进措施,主要为优化酸轧工艺,改善基板表面质量,提高电镀锌轧硬板表面反射率;优化连退机组、电镀机组前处理工艺,提高刷洗效果确保带钢表面清洁性和均匀性。通过采取上述措施,条带状色差缺陷得到有效控制。

结束语

(1) 条状色差缺陷产生的原因为基板表面存在较多的纵向细条纹,冷轧退火板表面残碳量高,导致电镀锌镀层表面色差缺陷。

(2) 基板表面的条状沟痕会增加基板表面清洁难度,并且放置时间越长清洗难度越大,导致基板在库时间与色差降级率成正相关。

(3) 采用优化酸轧工艺、连退、电镀锌前处理工艺,确保电镀基板表面清洁性和均匀性,表面色差缺陷得到有效控制。