SKF加速度包络分析在冶金机械设备轴承故障诊断中的应用

2021-01-06刘树森

刘树森

(中铝润滑科技有限公司,北京 102206)

设备状态监测与故障诊断技术是一种监控设备在使用过程中的状态的技术,确定各个部位是否正常运行,能在早期发现设备故障和成因,并能预测设备故障发展趋势的检测技术。本文通过应用SKF设备某冶金企业实际工况条件下的状态监测,以及根据采集信号,对冶金企业的设备进行故障诊断,简单介绍一下SKF振动分析及加速度包络分析技术的应用。

1 测量方法

振动分析方法是基于0kHz~2kHz的较低频率范围,这类分析方法通常用来监测冶金机械设备不平衡、不对中、松动、共振问题等故障问题,在轴承严重损坏时通过振动分析也能监测到。而SKF加速度包络技术加强了高频段瞬态畸变小信号的能量,将SKF加速度包络检测技术与传统的频谱分析技术相结合,能在轴承严重损坏之前能够及时监测和及时对轴承存在的早期缺陷和问题进行处理,从而可以延长机器的故障预警期并防止计划外停机的发生。加速度包络分析,它是SKF一项专利技术,是一个非常实用的分析工具,优于其它轴承故障检测技术,对于轴承的轻微故障都能提前清晰发现。

2 加速度包络技术基本原理

加速度包络技术用于从振动信号中提取小的重复冲击信号,这些信号在测量过程中往往被高能量、低频率的信号所掩盖。这些重复性冲击信号通常是由轴承内圈和外圈的缺陷或滚动元件的缺陷引起的。但由于其振幅很低,常被仪器噪声所掩盖,而且由于其信噪比很低,这些频率成分在衡器故障的早期往往无法检测到。一个小的、窄的、重复的冲击信号,当转换到频域时,可以形成一系列的配频。

脉冲振幅取决于脉冲宽度和脉冲之间的周期。两者之间的关系越小,即脉冲的宽度越窄,频谱的振幅越小。这种关系显然与轴线缺陷有关。在故障阶段开始时,当每个滚动球滚过外环或内环的缺陷时,由于故障的振幅低于仪器的动态测量范围,所以加速度谱不能说明故障频率的存在。但是,加速度包络技术通过对原振动信号进行修正和处理,放大轴承误差信号,解决了这一问题。

3 技术原理分析

3.1 谐波、分频分析

通过自动定义基频,得到其谐频,系统自动计算出最佳谐频位置,使其谐波效果更易被观察,这一功能经常与缺陷频率功能一起使用。

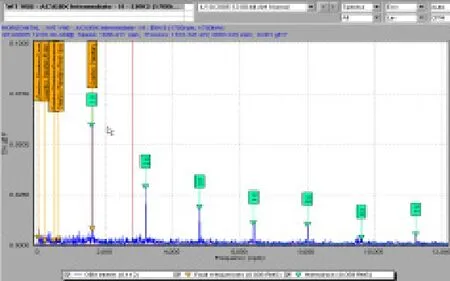

图1 系统自动算出的谐波图

3.2 加速度包络分析

加速度包络技术,它主要是用来提取振动动态信号中的一些小振幅程度,重复振幅很小的重复撞击信号。在测量过程中,轴承冲击信号,原始振动数据,它经常被一些高能低频信号所覆盖,造成不平衡和失调的情况。这些在这里重复冲击信号通常是由轴承或滚动体内部和外部滚道缺陷引起的缺陷。它显示了从有轴承缺陷的机床上花费的原始时间域信号,包含有小缺陷的冲击信号。也显示了与复杂同步信号隔离的轴承冲击信号。经过时频转换后,这些信号可以转换成频域信号基频和双频由于振幅小,常常被仪器噪声掩盖。由于低信噪比,这些频率分量往往在轴承故障早期丢失。我们可以看到,当它被转换成在频域中,可以得到一系列的倍频。

图2 正弦信号和脉冲信号的不同振幅值/频率关系

我们还可以以对比的方式描述了正弦信号和脉冲信号的不同振幅值/频率关系。脉冲信号的幅度、脉宽和脉冲间隔周期有比值越小,即脉冲宽度和频谱幅度越窄小一点的。而这个比例,显然与轴承的缺陷有关。在过错处在开始阶段,当每个轴承球滚动到外部陶瓷或内部的缺陷上时,由于振幅和宽度都很小,所以在这一阶段加速度谱是由缺陷振幅引起的该值低于仪器的动态测量范围,不能显示缺陷频率的存在。然而,加速度包络技术通过修正和应用,很好地解决了这一问题,调整原振动信号,加强滚轴缺陷信号。

3.3 FFT频谱及时域波形分析

FFT频谱可以将振动信号以频率函数方式显示分析。频率范围从0Hz~10Hz到0kHz~40kHz,其分辨率可从100线~6,400线自主选择。时域波形分析是一个专业用于波形处理分析出色工具,能辨别出普通FFT频谱分析不能发现的特殊故障,还可进行一系列的专业失量分析。

图3 FFT频谱及时域波形

4 技术的应用

(1)具体举例说明振动分析加速度包络技术与普通速度谱比较在轴承监测中的具体应用。可以看到加速度包络分析优势,试验对象为加工中心电主轴,近两年的运作过程中,明显听到了噪声从主轴内部发出,但主轴振动明显指示灯显示机器的总速度在正常范围内。在这种情况下,使用SKF振动分析仪来测量振动,对床层的振动进行了分析。

我们通过速度频谱网络可以看出,主轴的总振动值仅为0.5597mm/s,远低于电主轴振动报警值2mrrds,在轴承中,很难观察到缺陷频率的比较,除峰值较小外,其余均未见明显异常。所以如果你继续很容易得出一个错误的结论:电主轴的状态是正常的。如果对电主轴的加速度包络谱进行分析,可以得出结论相反的结果。从加速度包络线可以看出,电主轴包络线总数值高达18.23ge,大大超过了设定的报警值8gE。在特征谱上可以清楚地看到缺陷倍频和边频的存在。从这台机器上听到的主轴损坏非常严重噪音一致。从以上分析可以看出,SKF加速度包络技术在配重中的应用监测重复冲击信号是非常有用的,对早期故障更为敏感,对故障的处理更加行之有效。

(2)再以20万t聚合釜3台电机在齿轮箱所有现场采集到的数据进行分析。

现场表现2号齿轮箱,手触感振动偏大,这一点也从数据上表现明显,初步判断二号电机出现机械故障,其余设备表现均在正常范围内。

表1 1、2、4、5号齿轮箱相关数据

(3)对于skf振动分析技术的应用还可以在“再制造”产业得到延伸。再制造是企业机械设备维修的升级版,通过再制造的产品质量和性能与新产品几乎相持不下,甚至有的再制造产品还在其新产品之上,而且再制造产品成本只占造新成本的1/4甚至1/3,所以再制造市场潜力巨大。

考虑制造产品的经济性的同时考虑其可行性。其中最需考量的是再制造对象的条件,考量再制造产品功能价值与再制造成本之间的关系,比如是耐用产品且功能失效、剩余附加值较高且获得失效功能的费用低于产品的残余增值等。这就需要评判再制造产品的受损程度,进而估计再制造成本。而skf振动分析技术就能再这一环节起到关键作用。

(4)加速度包络技术在摩擦方面的应用.摩擦力是一个广泛的领域存在于一系列低频和高频效应中的频段的刺激。特别是在开始的时候轻微的连续或周期性的局部摩擦激发了传感器或零点部分。元件的共振会使加速度谱高频范围内的摩擦误差信号放大。在加速包络谱中会有一组振动峰,会产生土能。功能越多,可以评价轴承润滑效果越好。如果是间歇性摩擦连续摩擦力发展后,轴承将以IFE为主。从共振调制该系统是为了检测转子系统是否存在过早磨损而开发的。只有摩擦力强,才能在低频段显示出来。

(5)加速度包络值用于诊断轴承松动冲击。目前,一般的和浮动的轴承。轴承下垂的影响与轴或轴承的高负荷有关。浮动轴承的冲击是由轴引起的轴承内部或外部松动,安装空间过大,运转不受转动机件影响。通过平衡力或其他振动的激励对轴承施加振动冲击。授权如果载荷范围过大,在载荷范围内与滚道接触的滚动体数量减少,轴承的变形就会减小。

力集中。出料辊通过的弧度增大,对保持架和保持架槽产生了额外的负荷,出料区的辊子作用于滚道中的辊子。当载荷小于轴承所需的最小载荷时,载荷减小,发生滑移。摩擦现象。这种情况会导致轴承加速磨损和发挥。 冶金机械设备电机轴承由于长期运行,轴承磨损,轴承游隙增大。

5 结语

通过加速包络分析能更加准确及时的发现冶金机械设备机械轴承的缺陷和故障,尤其是在其缺陷早期,结合频谱进行分析,实时准确判断出轴承的缺陷元件,进行准确维修,可以减少定期维修时的成本,避免了故障发现不及时,导致故障恶化使得轴承失效,损害设备的情况发生。