乌山铜钼矿大型半自磨机加球法与SAB流程优化研究

2021-01-06闫志成

闫志成

(中国黄金集团内蒙古矿业有限公司, 内蒙古 满洲里 021400)

基于SAB系统提产增效核心控制技术和关键技术研究还有待进一步通过试验研究来逐步完善,SAB流程的工艺技术优化,对乌山磨矿系统降低成本、增加磨矿产品细度、提高选矿回收率等方面极为重要,是实现提升企业竞争力、影响力和盈利能力的重要途径和“捷径”。针对乌山铜钼矿磨矿系统进行全流程、多角度、全方位考察、分析与诊断,抓住主要优化控制点、通过改变原有的磨矿控制思路,打破常规,以优化半自磨、球磨机磨矿核心控制技术、旋流器控制技术等为出发点,开展相关的试验研究。

1 具体技术方案

1.1 区间加球法的进一步优化

1.1.1 优化加球方式对磨矿效果的研究

区间加球法是一种针对半自磨机的一种新型加球方法,它是根据矿石性质和工艺参数及设备性能参数的变化趋势,合理、适量、及时的加球,实现按需加球,最大限度的利用矿石本身的磨碎作用和补加钢球消除难磨粒子,在不影响处理量和磨矿细度的前提下,降低钢球单耗和电耗。

1.1.2 传统加球法的影响因素探析

传统的加球制度是定时、定量、定充填率,实行区间优化法加球前这样加球的弊端是:一、在下次加球前的一段时间内钢球的破碎、研磨作用逐渐减弱,每次加球初期,磨机功率都会增大,运行若干小时后,功率降低,引起电机功率波动频繁,电能消耗居高不下。二、这种加球方法没有考虑矿石硬度的变化,遇到软矿石,钢球的研磨破碎效率就会降低,也就意味着钢球消耗就会偏大。

1.1.3 加球原则

在不影响处理量、磨矿细度、设备安全的情况下依据磨机功率、油压及返回顽石量的实时数据,精确把握加球节点、加球量、加球次数,实行按需加球。

区间加球法的加球原则可以总结为“功率、油压稳,磨矿浓度佳”,即在磨矿过程中,确保磨机功率、油压稳定,将半自磨磨矿浓度控制在最佳范围内,从而实现节省球耗和电耗的目的。

1.1.4 加球方法

(1)加球量的确定

试验方案为每天仍分两次集中补加,按原加球量的50%补加(一二系列为4吨,三系列为9吨),剩余部分根据半自磨机的功率和油压及顽石返回量的变化适时、适量补加。

(2)加球节点的把握

如何把握加球节点,在实际操作上必须有个定量的标准,精准把握半自磨功率、出料端油压的变化是区间加球法的精髓所在。一般而言,功率的变化也会引起油压、顽石量的变化,因此,加球量及加球时间节点要考虑的最主要因素是运行功率,油压及顽石量的变化可以起到辅助判断作用。加球节点的把握总的原则是在确保台时处理量的前提下,降低钢球单耗及电耗。

2020 年初至今,在保证设备安全运转的前提下,为进一步合理挖掘半自磨机设备潜能,提高半自磨磨矿产品质量和稳定处理矿量,借鉴半自磨机区间优化加球法技术在降低半自磨负荷等方面的经验,根据停车前后磨机充填率的对比,及时调整优化钢球单耗,实现半自磨与球磨机负荷的合理匹配,稳定工艺流程。如表1所示。

半自磨钢球单耗主要受矿石性质、磨机衬板的磨损程度、钢球质量等因素的影响。经过近五个月的摸索实践,钢球单耗暂定为0.4kg/t,对生产最为稳定,实际钢球充填率在12%左右。后续生产中,将根据矿石性质变化、衬板磨损程度的不同阶段和钢球的洛氏硬度,参考现场生产实际情况和相关工艺及设备参数分析,随时调整钢球添加量,实现钢球的合理添加,不断优化磨矿系统。

1.2 球磨机充填率及加球直径及配比对磨矿效果的影响研究

磨矿过程是一个随机过程,用研究单一的钢球运动规律来指导生产实践并不符合生产实际,精确化装补球技术以磨矿给矿粒度组成及破碎统计力学原理为配球依据,比较科学地解决球磨机球中钢球配比问题。具体做法是通过跟踪不同的充填率及钢球尺寸、不同配比对应的磨矿效果,从而确定最佳范围。

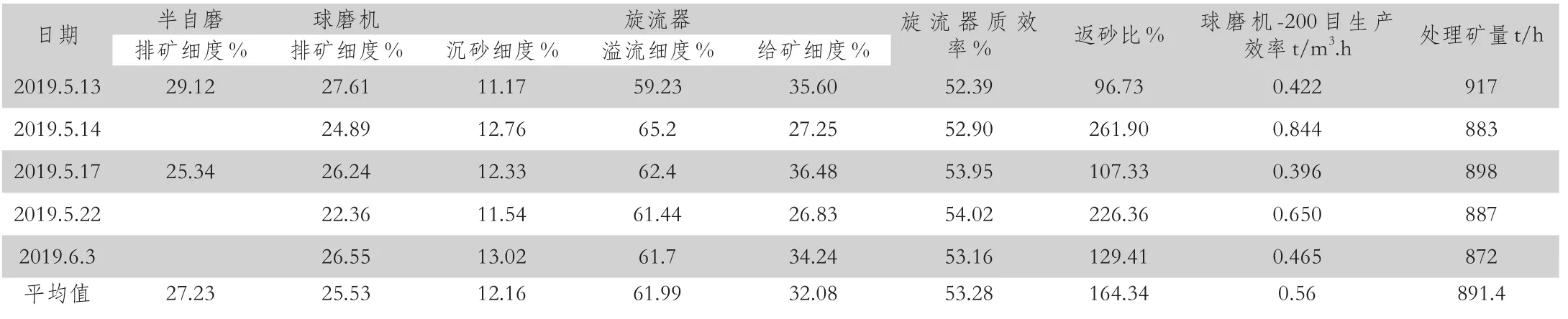

表2 二系列磨矿分级相关工艺参数统计

表3 二系列磨矿分级相关工艺参数统计

2019年12 月末,二、三系列借鉴一系列球磨机钢球级配优化成功的经验,将球磨机钢球级配由原来的1:2变成1:3.3,工艺技术指标全面提高,下面以二系列为例,相关数据如下表所示:

2019 年五月份二系列球磨机Φ60和Φ40钢球添加比例为1:2时的相应数据如表3所示。

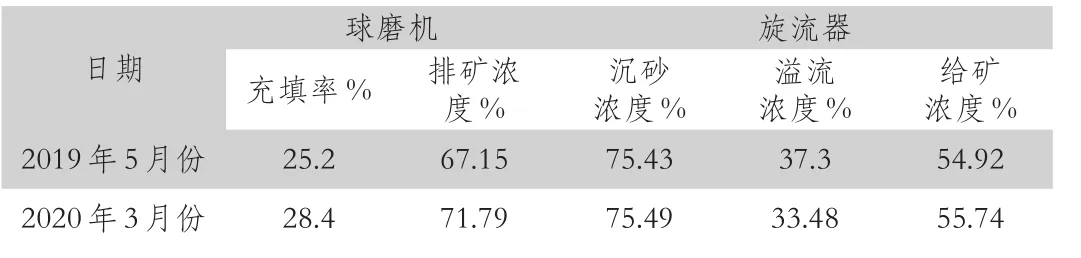

2019年10 月和2020年3月球磨机充填率、各取样点浓度如表4所示。从数据分析上看,钢球添加比例变为1:3.3后,沉砂夹细、旋流器分级质效率、返砂比、球磨机-200目生产效率等相关指标均优于钢球配比为1:2时,对应球磨机钢球充填率在28%-29%,此时磨矿效果较好。

表4 球磨机充填率和各取样点浓度前后对比

1.3 旋流器工艺参数优化提高旋流器分级效率的关键技术研究

旋流器分级效率的高低不仅影响旋流器溢流产品中-74微米的含量,而且对球磨机新生成-74微米含量即q值影响较大,旋流器沉砂中-74微米含量过高,还容易产生过磨现象,对浮选铜钼回收率有较大影响。旋流器分级质效率的高低决定了旋流器分级效果的好坏,所以从旋流器本身的设备结构、旋流器给矿浓度、压力、沉砂嘴尺寸等方面进行优化研究,进而提高旋流器分级效率。

通过长时间的摸索实践结合检测实际数据,旋流器给矿压力暂定为90-95Kpa,给矿浓度实测在55-57%,沉砂嘴尺寸一二系列为153mm,三系列为162mm。

2 关键技术总结

(1)在区间优化加球法的基础上进一步尝试新的加球方式对延长衬板使用寿命、提高半自磨机磨矿效果。关键技术是在不影响处理量、磨矿细度、设备安全的情况下依据磨机功率、油压及返回顽石量的实时数据,精确把握加球节点、加球量、加球次数,实行按需加球。

(2)通过对球磨机实时运行状态和工艺指标的对比分析,并在每次停车对钢球充填率的及时测量,确定最佳的范围和钢球单耗,不断优化磨矿工艺技术指标。

(3)通过旋流器设备及工艺参数优化,提高旋流器分级效率,特别是提高旋流器的分级质效率。