内弹道对自动步枪枪管瞬态温场影响计算分析

2021-01-06陈仕达康锦煜

陈仕达,何 龙,姜 荃,康锦煜,徐 诚

(1.南京理工大学 机械工程学院,江苏 南京 210094;2.中国兵器工业208研究所,北京102202)

身管作为提供弹丸初速和控制射击精度的重要部件,在自动步枪连续射击中承受着高温高压火药气体的高频率的热冲击,热作用是影响身管内壁瞬时机械强度以及化学反应的主导因素[1-3],因此瞬态温度的高低对寿命有重要影响。长期以来,我国工程技术人员,为了提高自动步枪的枪管寿命,一直采用“膛压缓和上升内弹道方案”,而欧美等国的M4自动步枪、HK416自动步枪等采用了“膛压快速上升内弹道方案”,关于这2种内弹道方案下枪管温度场的对比分析,研究的人很少。文献[4-6]先后建立了不同的三维身管传热模型,分析了“膛压缓和上升内弹道方案”状态下枪管温度场特性。本文以某小口径步枪身管为例,建立了该步枪身管三维传热计算模型,在2种不同的内弹道加载方案——“膛压缓和上升方案”和“膛压快速上升方案”作用下,对该小口径身管在连续射击下的温度场进行计算分析。分析结果对自动步枪内弹道方案选择和枪管结构设计提供了参考。

1 身管三维传热模型

1.1 身管三维物理模型

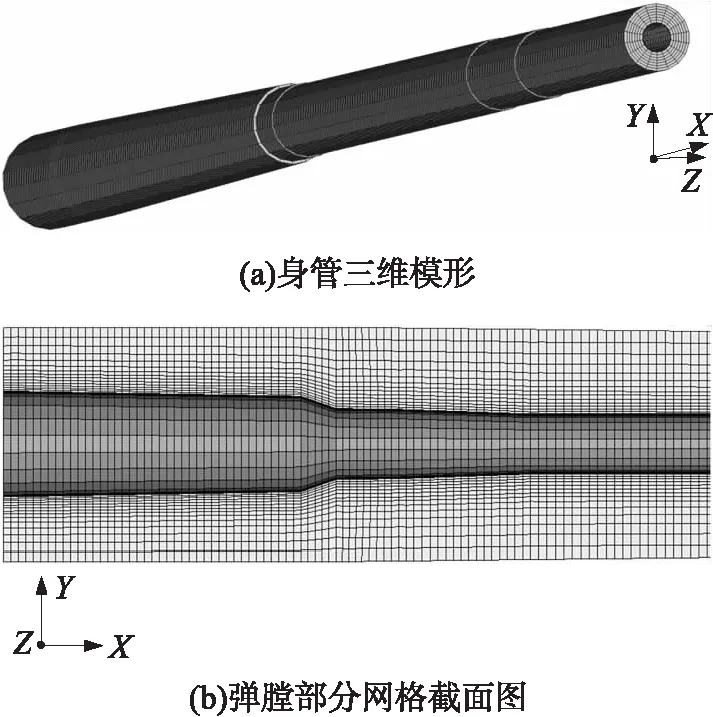

采用以下三维模型进行计算,如图1(a)所示,身管内壁部分除坡膛部分外都比较一致,沿长度方向变化不大。由于需要配合护木、截套、瞄准基座等部件,而外壁部分则在长度方向分布有多级阶梯,其中引起身管沿长度方向厚度变化最大的阶梯在身管中部,引起身管厚度变化为0.84 mm。

如图1(a)所示,模型以身管底部中心点长度方向为X轴;竖直方向为Y轴;正视膛口时,水平左右方向为Z轴。

如图1(b)所示,身管网格是使用网格划分软件划分的六面体网格模型,共有六面体网格71 487个,节点84 970个,计算采用热单元计算。

图1 身管三维网格模型

由于连发射击中内壁与火药气体的热交换十分频繁,因此冷却前在身管的截面径向方向,靠近内壁的身管材料温度梯度较大。如图1(b),划分网格时,对身管钢材料靠近内壁的网格进行了加密处理。

1.2 身管材料基本物理参数

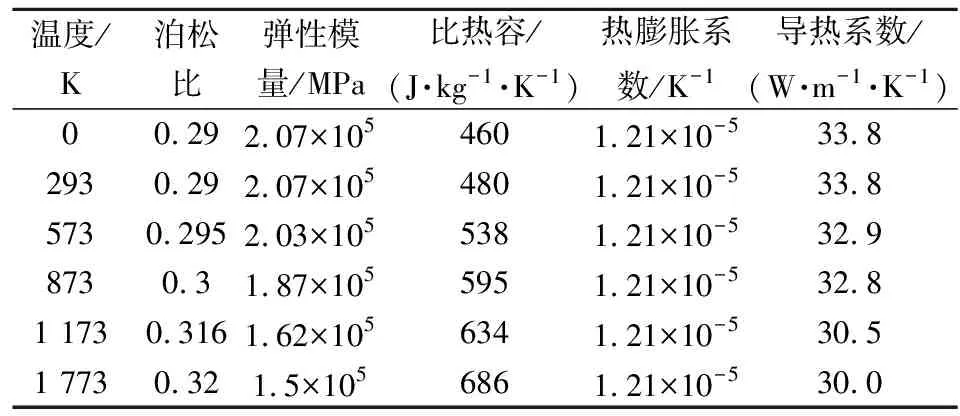

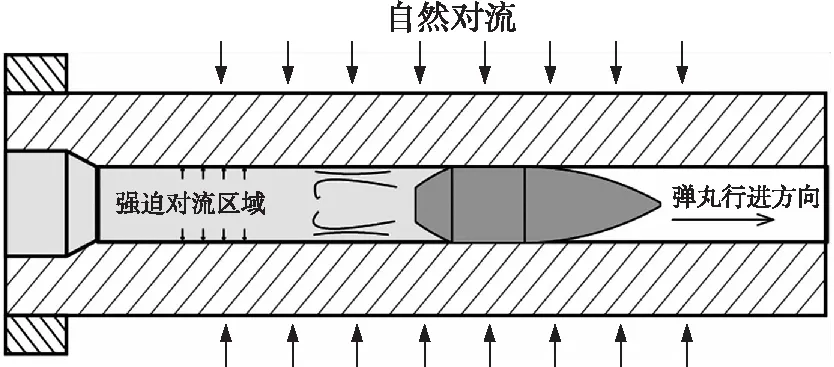

身管的材料主要为钢材料和内壁镀的铬层材料,主要的热物理参数为比热容、泊松比、导热率、热膨胀系数、弹性模量。如表1,通过查阅相关资料以及手册[7-8],可得出身管钢材料以及铬镀层不同温度下各个系数的数值。

表1 身管钢材料物理参数

表2 身管铬层材料物理参数

1.3 模型假设及边界条件

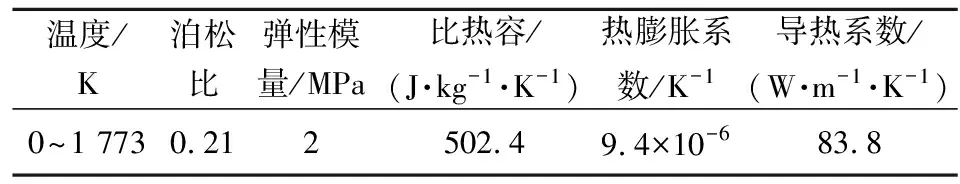

弹丸在火药气体的推动下将在膛内形成复杂流场,在内壁与火药气体接触的边界产生热量交换,在子弹经过内壁的每个阶段,火药气体都与身管内壁发生热对流、热辐射等形式的热量交换。

如图2所示,弹丸在通过内壁时,其后方内壁部分是主要的热交换区,仿真之前采用核心流为二相流的内弹道计算公式[9-12]确定内弹道时期、后效期每个时刻的边界条件,其边界条件如下。

图2 身管内外壁传热示意图

在内壁的铬层,传热方式主要为气体强迫对流,边界条件为

(1)

式中:r为该层的半径,r0为枪管內膛半径,G为lame常数,β为热应力系数,f为内膛压力,k为热传导系数,h0为内壁的热传导系数,Ta为环境温度,Tg为火药气体温度,λ为热传导率,ur为该点径向位移。

而外壁主要以与空气的自然对流为主,因此不考虑遮挡的情况下全过程的边界条件为

(2)

式中:r1为外壁半径,ur为在该点的径向位移,ε为热辐射率,A为辐射面积,σ为史蒂芬-玻尔兹曼常数,h1为火药燃气的强迫对流系数。

在处理身管内壁热交换方面,本文基于在三维传热模型中经常采用的带参数修正的迪图斯贝尔特式[12],为保证在身管近膛口区域温度接近实验测试温度,在导气孔位置采用参数修正了火药气体经过导气室、活塞和气孔的多次强迫对流造成的温度升高现象。

由于弹丸经过内壁过程中影响其温度场变化的因素很多,在身管温度场仿真及确定边界条件过程中,本文的仿真做出以下假设:

①身管与火药燃气以及外界的热辐射由于仅为强迫对流传递热量的百分之一,因此忽略热辐射的影响,改用系数在对流系数中修复。

②身管有膛线与没有膛线相比,内壁受热面积变化不大,因此以阳线尺寸作为内壁尺寸,忽略膛线影响。

③身管各部分及外接件紧密连接,因此忽略热阻。

④忽略弹丸挤进膛线时变形和摩擦产生的热量。

1.4 加载条件

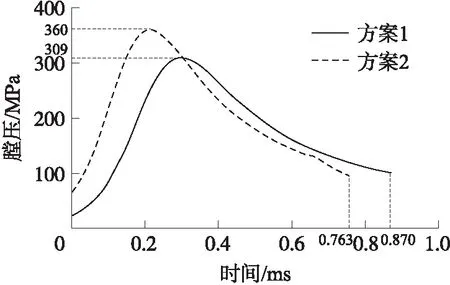

本仿真主要讨论在不同的内弹道加载方案(“膛压缓和上升方案”和“膛压快速上升方案”,分别称为“方案1”和“方案2”)下身管温度场与位移场的差异,通过以经典内弹道方程为基础的内弹道计算程序,模拟了2种内弹道方案的内壁加载条件,控制子弹击发前的初始条件使“膛压缓和上升方案”的最高膛压为309 MPa,初速为905 m/s;“膛压快速上升方案”的最高膛压为360 MPa,初速为950 m/s。具体表现为2种内弹道方案膛内呈现不同的压力-时间曲线,如图3所示。

如图3所示,其中方案2的最高膛压相比方案1的高,而膛压达到最高点的时刻也更为提前,因此在出膛口时子弹初速也较低膛压高。

图3 膛压加载曲线

根据经典内弹道方程计算结果,方案2子弹出膛口的初速较快,火药气体对子弹做的功较多,方案2下火药气体的温度随子弹在膛内的运动而下降的速度较快。其中,大部分时刻方案2的加载温度低于方案1。

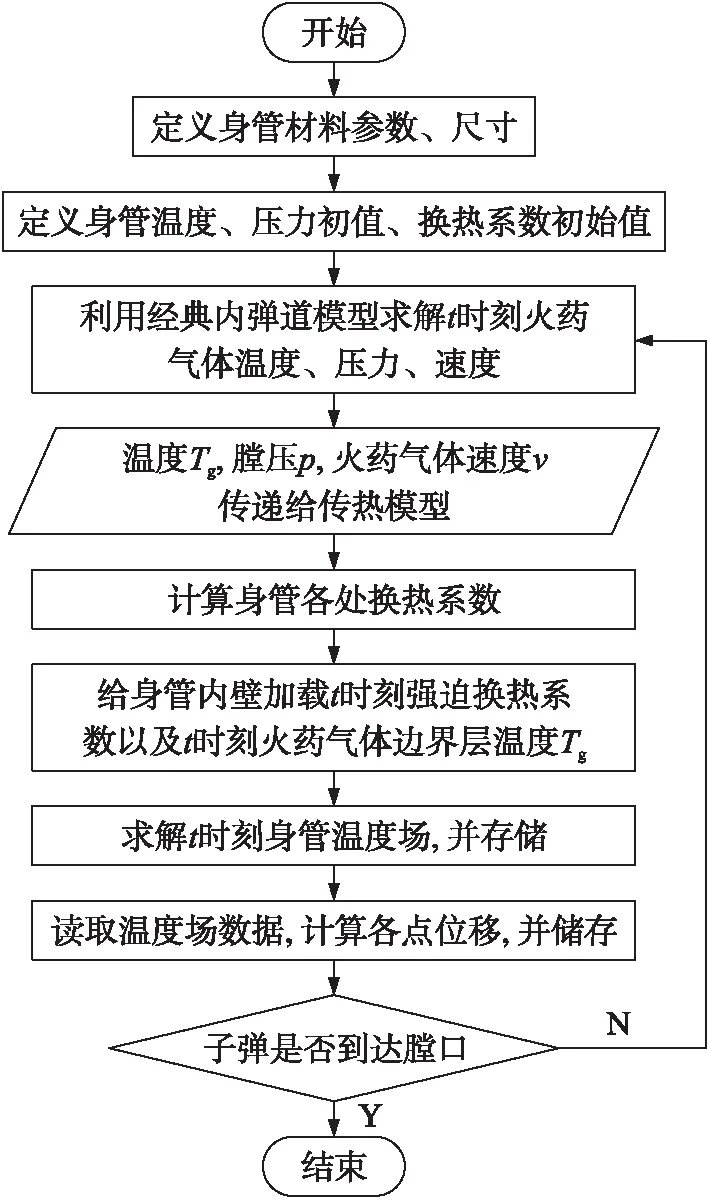

如图4所示,本次计算过程中在2个模型之间进行数据传递,在每个时刻的循环步中,将经典内弹道模型计算结果传递至身管传热模型,并作为该循环步的载荷与计算换热系数的依据。在有限元求解过程中采用间接耦合法计算身管各个时刻温度场与位移场,根据施加的温度和压力载荷计算温度场,再读取各时刻各节点温度数据,计算热位移场。

图4 身管内弹道模型与传热模型计算流程图

2 计算结果与分析

2.1 身管模型实验验证

为了验证所使用模型的正确性,计算前先对符合方案1的步枪进行实验,并使用热像仪来记录身管各处全时段的温度场。

实验和计算采用的设计准则为:30发为1组,每组包括3发点射后若干次连射,直至1个弹夹打完,每组间隔5 s,总共射击150发。图15为150发后身管温度分布图。

图5 150发后身管温度分布

进行实验时靶道内气温为28 ℃,气压为一个标准大气压,相对湿度为50%。

如图6所示,为了与实验数据进行比较,计算结束后提取方案1下身管计算结果中身管上若干点与试验数据相应位置进行比较,测量点分别为C1,C2,C3,C4。图中,C1为膛口消焰器后露出的身管部分,C2为膛口后方高温点,C3为身管后半部高温点,C4为露出的部分中距膛线起始处较近的点。

图6 身管测量点的选择

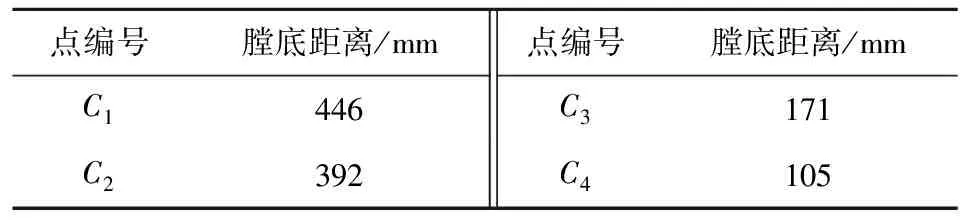

各点距膛底距离如表3所示。

表3 各测量点距膛底距离

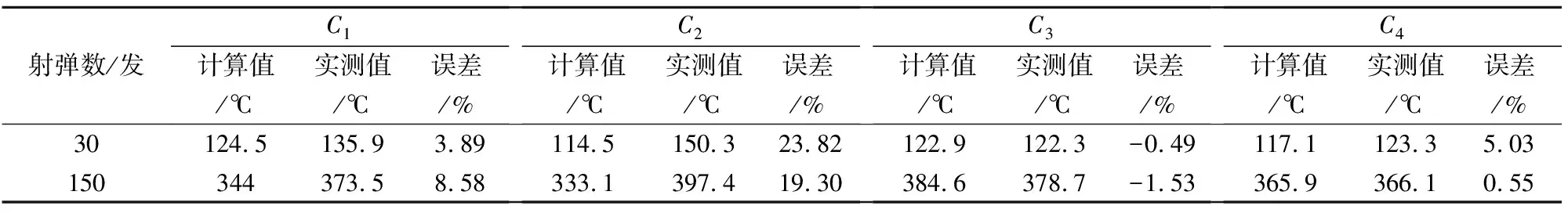

在不同射弹数下,将测量结果与计算结果进行比较,如表4所示。

表4 各测量点温度计算结果与实测值比较

比较计算结果与实测值可知,除了C2点在30发射击完毕的温度最大误差值为23.82%以外,其余各点各个时刻误差均在20%以内,由于在C2点附近有重要的外接件(导气室和活塞)没有添加到管上,因此产生较大误差,但在膛口附近和膛底部分的区域,模型可信度高,可以作为比较2种内弹道方案的计算模型。

2.2 身管温度场空间分布分析

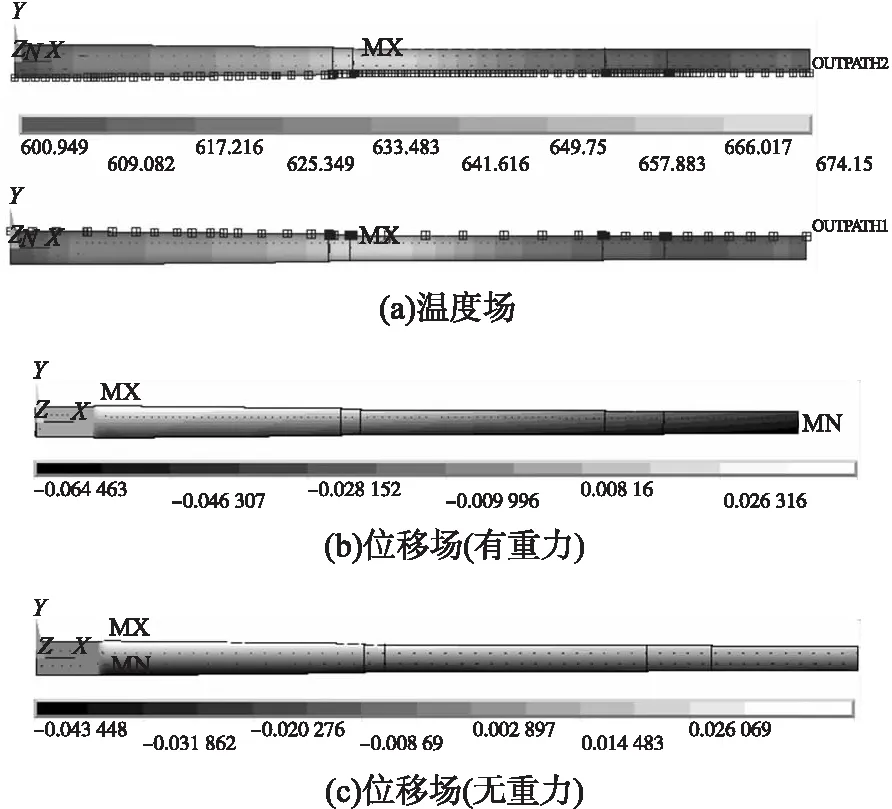

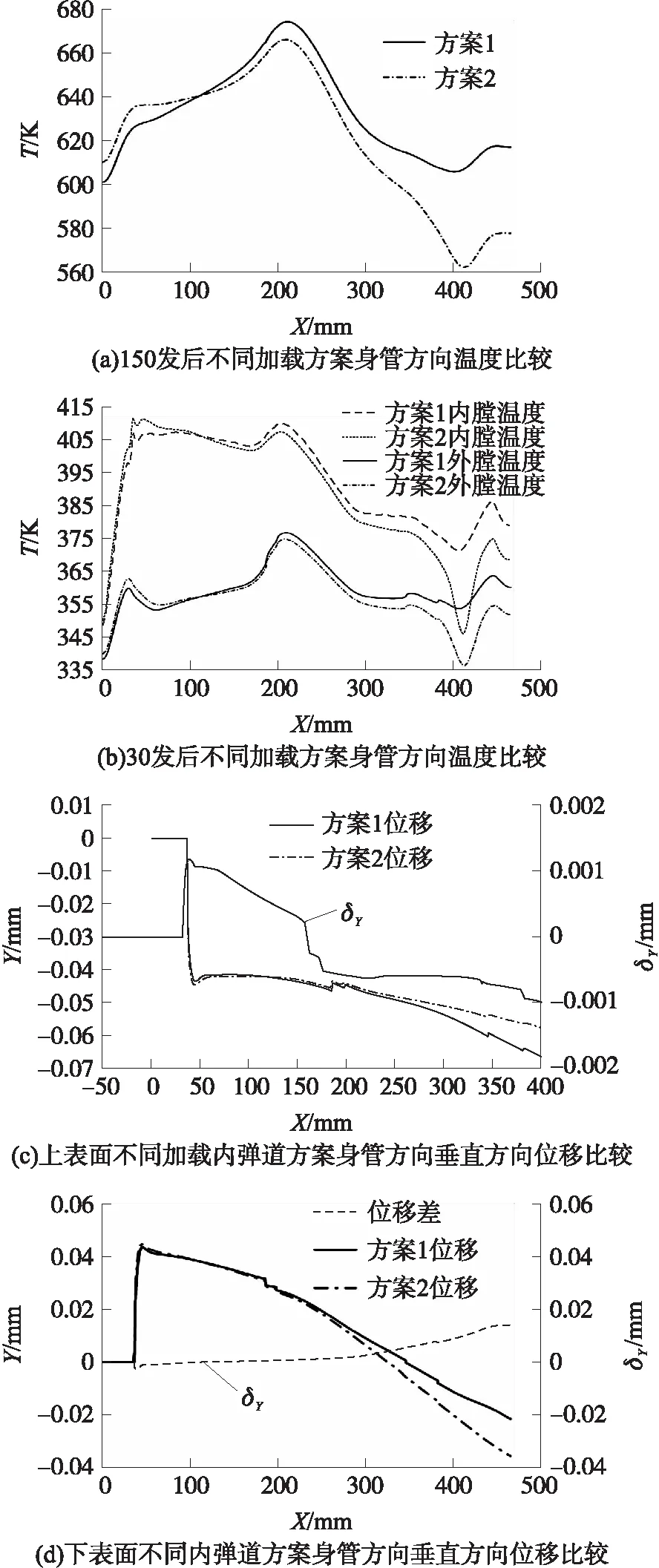

将2种内弹道方案作用于同一模型,分别得出计算结果,选取30发后的温度场代表未到达热枪状态的温度场,选取150发后的温度场代表热枪温度场。图7显示了150发后身管长度方向位移场与温度场云图。

为了方便比较,如图7(a)所示,由于没有外接件,温度场上下分布相同,为了更加明显地比较2种方案温度场与位移场的差异,在身管下表面选择了外壁上的路径OUTPATH2,将外壁的温度和位移沿该路径进行投影并进行比较。如图8所示,计算得到了在身管外壁路径上2种内弹道方案作用下的温度T曲线与位移曲线。图中,δY为2种方案的位移差。

图7 150发后身管温度场与位移场

在热枪状态静态分析中,在Z方向(即左右水平方向)上,由于不受重力影响,因此仅在热的作用下,在垂直于身管长度方向的左右水平方向产生的热膨胀对称,轴线上不产生Z方向位移。由于在Y方向(即竖直方向)上的位移相较Z方向更大,因此本文垂直于身管长度方向位移数据选择了竖直的Y方向进行分析。

由图8(a)、图8(b)可见,2种内弹道方案下身管方向温度分布规律没有太大差别,2种加载方案都是在距离膛底208.4 mm处达到温度最大值,因为在此处,身管厚度发生较大变化,相比靠膛底一侧变薄了0.84 mm,厚的一侧热容量大,导致厚的一侧温度较低,温度峰值出现在阶梯处。

图8 身管沿长度方向温度和位移曲线

如图8(a)所示,2种加载方案中,由于150发射击结束后,身管内外壁之间已充分热传导,身管内外壁表面各点温度差别很小(最多为3 ℃),如图8(b)身管未达到热枪状态时(30发后),由于内壁热量没有完全传递到外壁,内外壁温度场分布不均匀,因此取内、外2个路径来映射温度沿长度方向的分布。

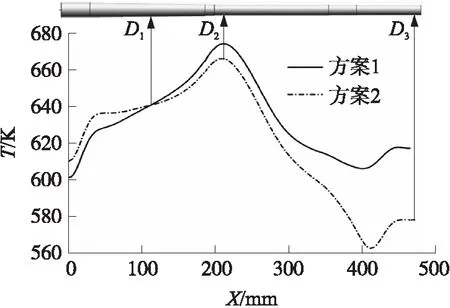

由于30发、150发后,2种方案下身管方向温度分布规律均一致,根据计算结果,在3个特殊截面选取内外壁上一点的温度进行比较,选取依据由图9所示。

图9 各个特征截面选取依据

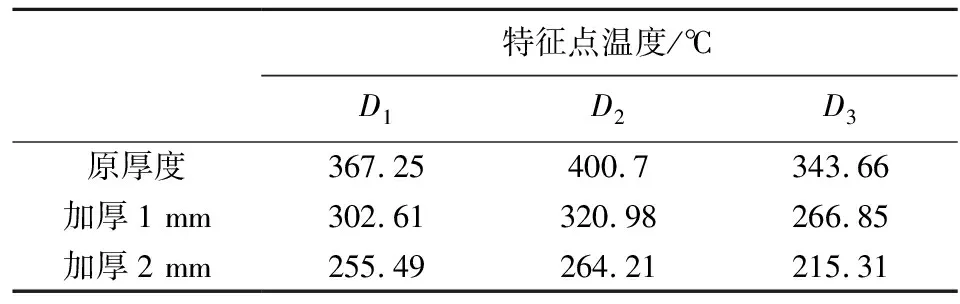

30发、150发结束后,得到身管长度方向温度分布,将111 mm处的D1、温度最高点处的D2、膛口处的D3的温度整理,得到表5。

表5 长度方向各特征点温度

由表5可见,30发后和150发后2种加载方案外壁最高温度都在距膛底D2处。2种方案的温度差在膛口达到最大,在内、外膛分别为57.31 ℃和45.7 ℃。

热枪状态的150发后,2种方案的最高温分别达到400.7 ℃和392.7 ℃,差值为8 ℃,在D3处2种加载方案的温度差达到最大值45.3 ℃。

由于“膛压缓和上升方案”的加载温度全程大于“膛压快速上升方案”,因此在D2之后的大部分区域“膛压缓和上升方案”的温度在长度方向均大于“膛压快速上升方案”。而在D2之前,由于较高的膛压导致的换热系数较高,“膛压快速上升方案”的温度略高于“膛压缓和上升方案”。

如图7(c),在无重力时,热膨胀产生的Y方向节点位移在靠近膛底的位置达到正方向的最大值。

如图7(b),此时由于弹性模量升高,在重力影响下,身管下端产生的Y负方向位移会比无重力内弹道方案下的图7(c)进一步增大,热膨胀和重力2种因素共同作用使身管膛口下方产生最大负方向位移。由于这2种因素都与温度的作用有关,因此如图8(d)所示,在身管外壁下表面,温度较高的“膛压缓和上升方案”使身管在膛口附近产生更大的Y负方向位移,在膛口位置达到位移最大值。而在上表面,热引起的位移为Y轴正方向,由于与重力引起的负向相抵消,导致温度高的“膛压缓和上升方案”位移绝对值小于“膛压快速上升方案”。

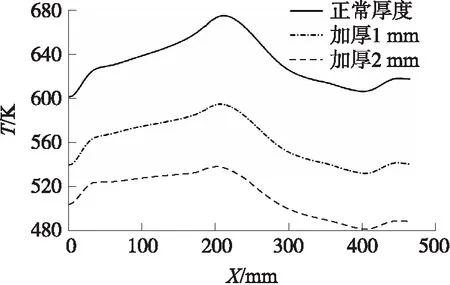

为了进一步验证身管的温度分布规律,本文取了不同厚度的身管模型以同样的加载方案进行有限元计算,分别将身管加厚1 mm和2 mm,计算得到“膛压缓和上升方案”作用下,不同厚度下身管温度场分布。

由图10所示,在身管不同厚度情况下,温度分布规律并无明显差别,仅在温度高低上有差别。其中,150发后各截面温度由表6所示。

图10 不同厚度身管长度方向温度

表6 不同厚度身管截面温度比较

如表6所示,在小口径步枪壁厚并不大的前提下。虽然厚度的增加没有改变身管温度场的分布,但由于增加了热容量,大大减小了膛口和最高温度点的温度。

其中,在身管表面,加厚1 mm和2 mm分别导致膛口温度减小76.81 ℃和128.35 ℃,分别减小22.4%和37.3%。可以预测,在一定范围内,随着身管厚度加大,身管温度的减小幅度会逐渐趋于平缓,因此考虑身管寿命和经济性以及质量的平衡,身管厚度应当选取一个合适的区间。

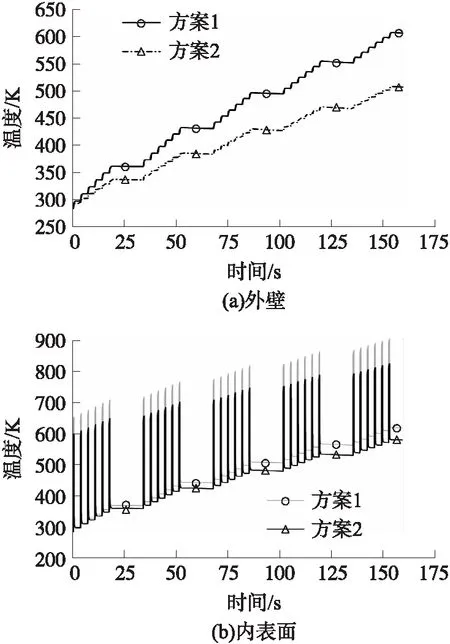

2.3 身管温度场随时间变化分析

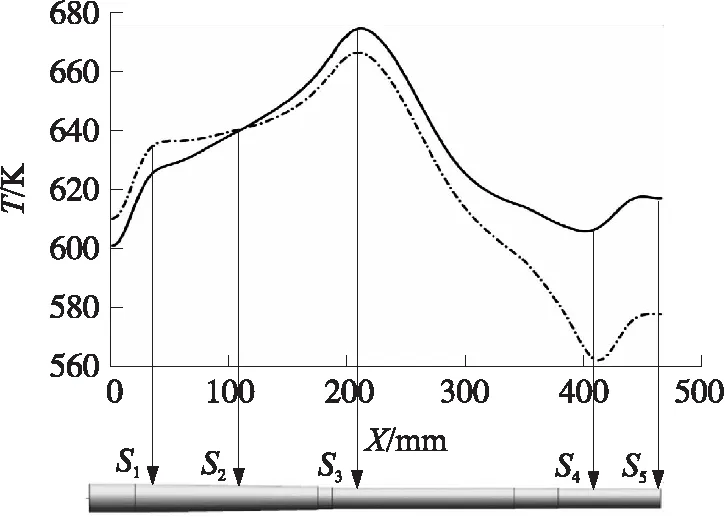

根据上一节得出的温度场空间分布规律,如图11所示,选取5个截面S1、S2、S3、S4、S5,分别为靠近膛底处、111 mm处、温度最高点以及膛口附近处。

图11 截面选取依据

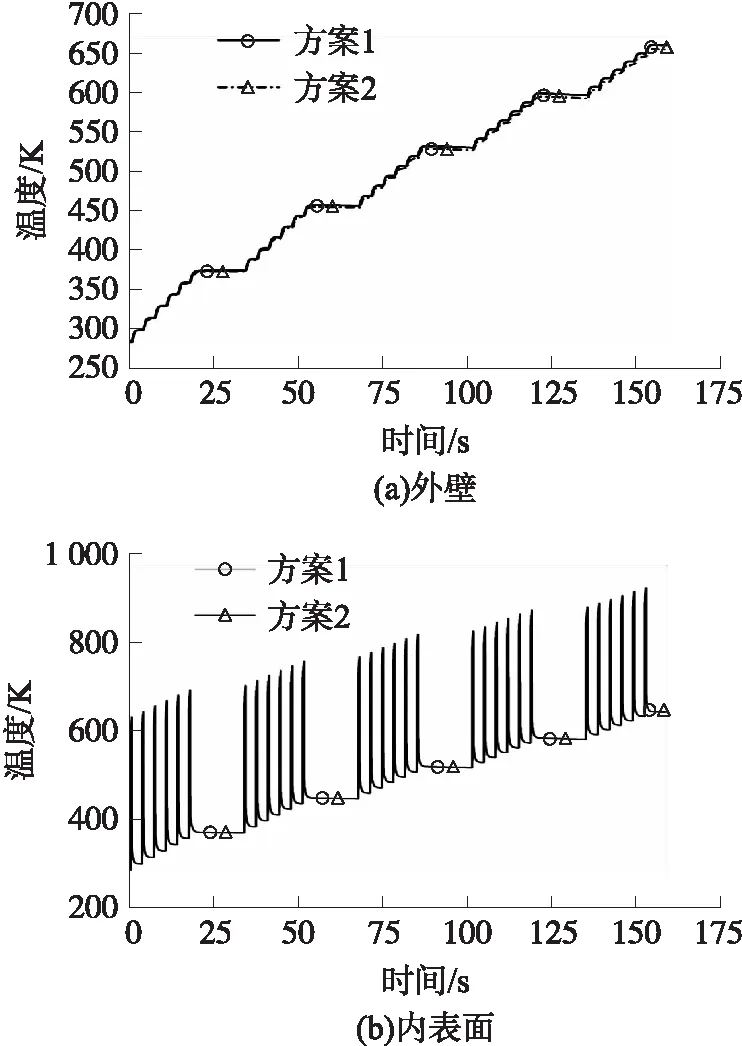

如表4所示,紧挨膛口的C1点在0~150发全过程中的计算结果与实验结果的误差在各点中最小,因此选取身管膛口处的截面S5,比较2种内弹道方案加载下身管温度随时间的变化。图12(a)所示的是“膛压缓和上升方案”的计算结果中身管膛口截面处0~150发全过程温度变化曲线,其中内壁温度变化速率和峰值远大于外壁,温升过程随射弹数呈阶梯型分布。

图12 “膛压缓和上升方案”下身管温度-时间曲线

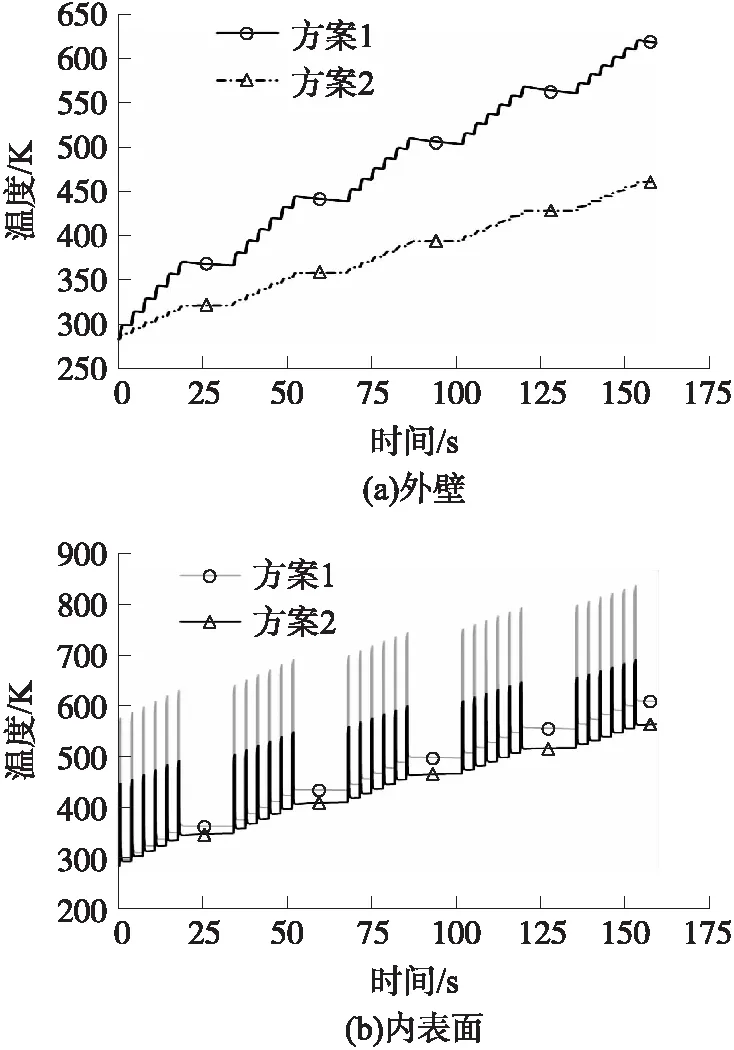

由于身管厚度受传热速率影响,内外壁的温升过程存在时间差,如图12(b)所示,外壁的温升过程是随着内壁降温过程进行的。在5个点所在的截面取2种加载方案身管外壁温度-时间曲线和内壁温度-时间曲线,如图13~图16所示。

图13 截面1处0~150发身管温升曲线

图14 截面2处0~150发身管温升曲线

图15 截面4处0~150发身管温升曲线

图16 截面5处0~150发身管温升曲线

如图13所示,身管外壁由于不直接受到热冲击,因此温度上升过程较为缓和,而内壁直接接触火药气体的热冲击,设计过程中会瞬间产生极高冲击载荷,对身管的烧蚀作用是制约身管寿命的重要因素。而由图13(a)和图13(b)所示,在身管长度方向111 mm以内,射弹数达到30发以及150发后内、外壁温度场差别不大,内壁受导热冲击的最大值也没有明显差别。由图14(a)和图14(b)所示,在身管长度方向的111 mm之后,随射弹数增加,身管温度上升速率产生较明显差别,而在身管内壁,身管温升的峰值产生明显差距,在接近膛口时最高瞬时温度达到最高,对身管内壁的烧蚀作用差别也最明显。

表7列出了在最后一次内弹道过程中,身管内壁达到的最高温度。可以注意到在近膛口段,2种加载方案的身管内壁瞬时最高温度最多相差144.66 ℃,在跟实验结果相比可信度较高的膛口处,也达到了84.41 ℃的温差。可见在减少热冲蚀作用对身管寿命的影响方面,“膛压缓和上升方案”造成的烧蚀作用应强于“膛压快速上升方案”。

表7 各截面内壁最高瞬时温度比较

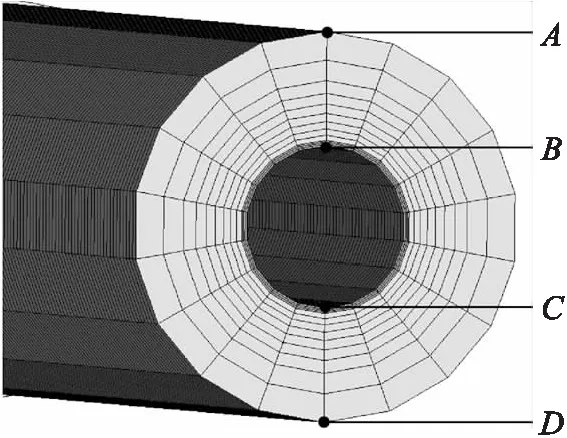

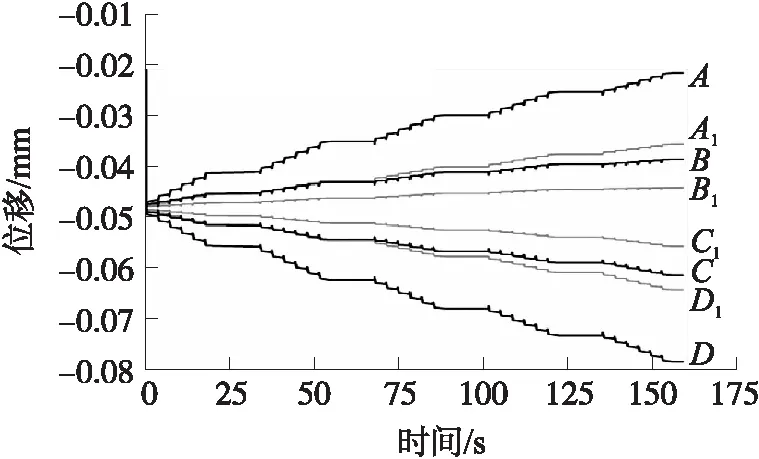

为了比较时间历程中2种内弹道方案作用下身管位移大小,如图17所示,在图11的S5点所在的截面上取内、外壁各2点,共A、B、C、D4点。图18为2种内弹道方案下4个点的位移-时间曲线,其中“膛压快速上升方案”的4个点用A1、B1、C1、D1表示。

图17 截面上点的选择

图18 2种方案作用下近膛口截面温升曲线

由图18所示,在计算加载开始一瞬间(0时刻),重力的作用使各个点产生向竖直的Y负方向的位移,大小为0.048 3 mm。之后随着2种载荷的加载,上半部的A、B点和下半部的C、D点分别向2个方向产生位移。“膛压缓和上升方案”上半部分的位移大于“膛压快速上升方案”,同时也在抑制重力影响下的负向位移,这也解释了图8(c)中,叠加后“膛压快速上升方案”的位移绝对值大于“膛压缓和上升方案”。

温度较高的“膛压缓和上升方案”的位移增量明显大于“膛压快速上升方案”,2种内弹道方案在150发射弹结束后于A点位移差最大,位移差为0.014 2 mm。

同时,点B、点C向不同方向产生位移,导致管口直径增大。以身管轴线为中心,热枪状态、静态下,“膛压快速上升方案”内壁管口直径增大0.011 5 mm,“膛压缓和上升方案”直径增大0.022 9 mm,为前者的2倍。

3 结论

本文建立了身管传热有限元模型,对普通自动步枪的身管三维传热模型进行计算,对2种不同的内弹道加载方案下的身管进行了计算分析和比较。

①建立了小口径自动步枪身管三维传热模型,获得了“膛压缓和上升方案”和“膛压快速上升方案”下身管0~150发的温度场和热变形场,进行了射击实验验证了传热模型的准确性。

②在连续射击150发,枪管温度空间分布上,“膛压缓和上升方案”的身管温度在距膛底111 mm之后的区域均大于“膛压快速上升方案”,温度差最高达到45.3 ℃;而在距膛底111 mm以前的温度略低于“膛压快速上升方案”,最高温度差为9.5 ℃。“膛压缓和上升方案”引起的、与温度有关的膛口位移也明显大于“膛压快速上升方案”。

③在连续射击150发过程中,2种方案由于内壁承受循环的瞬时高温热冲击,对内壁产生烧蚀作用。“缓和膛压上升方案”在每发射击过程中膛口局部的瞬时最高温度比“膛压快速上升方案”高84.41 ℃,受到的烧蚀作用较大,寿命应比快速上升方案低。

④改变身管厚度不影响身管温度的空间分布规律,只改变身管温度大小。“膛压缓和上升方案”作用下,身管加厚1 mm和2 mm分别连续射击150发,身管膛口温度相对于原厚度降低76.81 ℃和128.35 ℃,但继续增加厚度,对于身管温度降低效果会逐渐减小。