钢丝帘布中胶料回收方式的运用

2021-01-05高栋煜盛韶祥潘孟良阮保林

高栋煜,盛韶祥,潘孟良,阮保林

(杭州朝阳橡胶有限公司,浙江 杭州 310018)

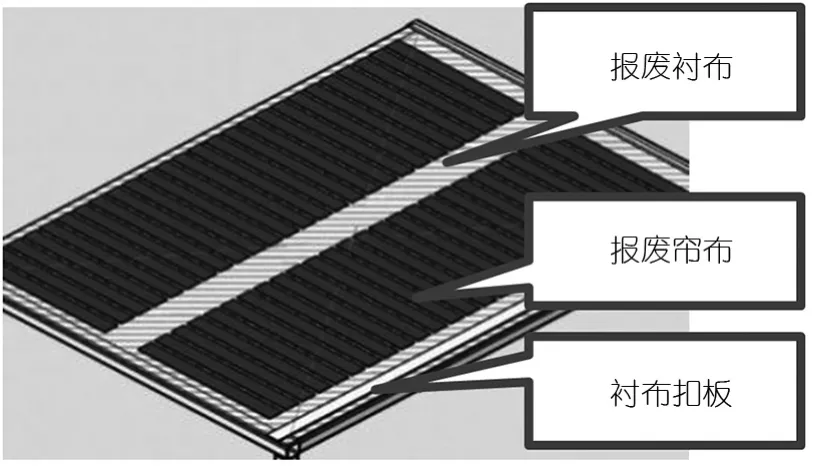

钢丝帘布中胶料回收方式主要由胶料剥离装置和剥离前后物流组成。胶料剥离装置通过剥胶刀片夹住报废帘布的胶料,用一副齿轮带动报废帘布,将其中的钢丝扯出,达到剥离胶料的效果,如图1所示。剥离前后物流主要由报废帘布储运小车、胶料回收框两种装置来对剥胶前后物料进行存储运输。

图1 剥离前后报废钢丝帘布

1 钢丝帘布胶料剥离装置

钢丝帘布剥离装置针对其所需达到的剥离钢丝帘布胶料的要求,主要由剥离装置、传动装置、调节装置三个部分组成。

1.1 剥离装置

剥离装置为钢丝帘布胶料剥离机的核心部分,负责对钢丝帘布中的胶料进行剥离。其结构示意图如图2所示,剥离装置主要由齿轮、转动轴、剥胶刀片、剥胶刀架组成,剥胶刀片安装在剥胶刀架上,刀架可

以通过转动轴进行翻转。刀架翻上打开后,将报废钢丝帘布放到齿轮和剥胶刀片中,将刀架翻下,用刀片夹住胶料。齿轮转动,带动钢丝帘布中的钢丝向前运动,胶料就被刀片扯出,达到剥离胶料的效果[1]。

图2 剥离装置简图

(1) 剥胶刀片

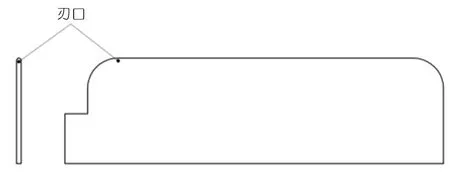

剥胶刀片在设备运行过程中主要起剥离钢丝帘布上胶料的作业,在剥离过程中,会承受一个剥离方向的扭转力,就需要刀片具有一定的韧性,否则就容易被钢丝帘布拉断。刀片夹住帘布与钢丝接触,又会与钢丝产生摩擦,需要刀刃口有较高耐磨性。选用T9工具钢作为刀片材料,具有较好的韧性,防止被钢丝帘布拉断。刃口进行淬火,硬度达到58~62HRC,防止刃口磨损[2]。如图3所示将刀刃设计成圆弧状,防止刀刃过于锋利切断钢丝,断掉钢丝残留在胶料中,需要二次处理,影响工作效率。

图3 剥胶刀片

(2) 剥胶齿轮

剥胶齿轮在设备运行过程中起扯出帘布中钢丝的作用,上下两齿轮与胶片啮合,通过齿轮转动,扯出帘布中的钢丝。因其齿面与钢丝接触,且与钢丝啮合,就需要齿面有极高的硬度,否则很容易就造成齿面磨损。选用渗碳钢20CrMnMo先进行渗碳热处理,再淬火加热温度850℃、油冷;200℃回火、空冷。淬火低温回火后齿面硬度HRC=60左右,既具有良好的综合力学性能和低温冲击韧度;渗碳淬火后具有较高的抗弯强度和耐磨性能,可作为齿轮的材料[2]。如图4图5所示,根据机械设计中人机关系及现场员工使用情况[3],员工取用150 mm左右宽度的帘布最为方便操作,使用的齿轮宽度为170 mm,可以满足员工的使用需求。

图4 主动齿轮

图5 从动齿轮

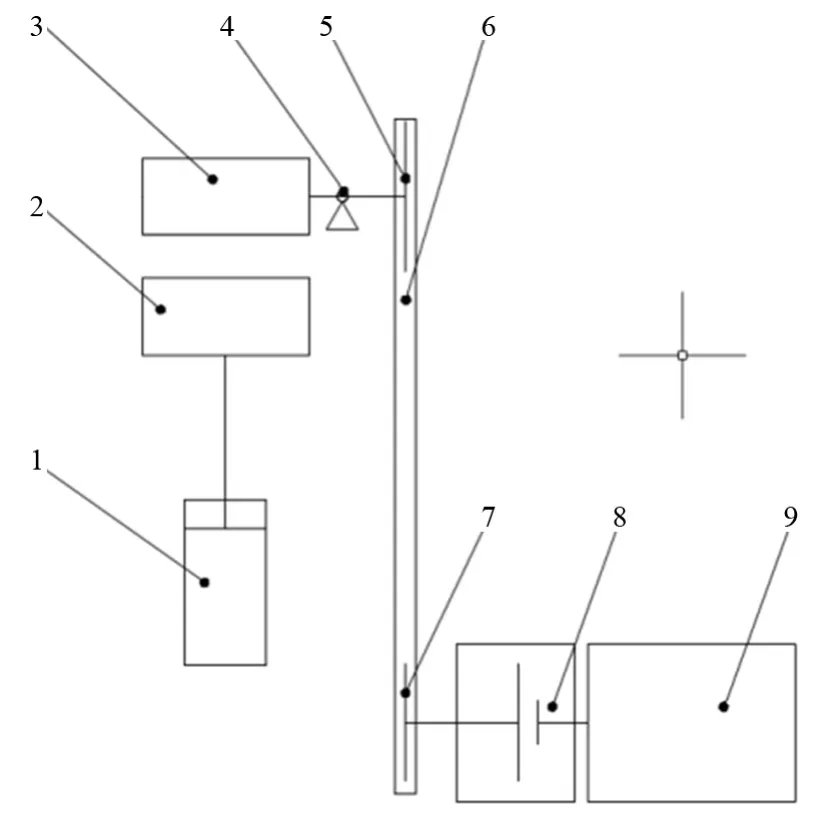

1.2 传动装置

传动装置为剥胶机构的动力部分,负责控制齿轮转动的速度和力矩。其设计结构示意图如图6所示。电机减速机通过链轮(小)输出动力,链轮(小)再通过链条传动到链轮(大)处,进行二段减速,链轮大与主动齿轮相连,带动主动齿轮旋转。从动齿轮通过下部气缸顶出,将从动齿轮和主动齿轮啮合,主动齿轮带动从动齿轮一起旋转,将帘布中的钢丝扯出。

图6 传动装置结构示意图

1.3 调节装置

(1) 速度调节

剥胶部分主要通过交流电机来提供其动力,通过电磁调速电动机控制器(图7)来控制电机的转速。其可以通过旋转旋钮控制电机输入电量频率,从而控制电机的转速快慢,输出转速在控制器的转速表上显示。进而控制主动齿轮的转速,达到控制剥胶速度的结果。

图7 电磁调速电动机控制器

(2) 剥胶刀片间隙调节

因钢丝帘布种类不同,其钢丝粗细和附胶厚度差异较大。若剥胶刀片之间间隙小于钢丝直径,胶料剥离过程就会把钢丝拉断,从而遗留在剥离下的胶料之中,使胶料无法回收利用,甚至会造成剥胶刀片拉断,造成设备损坏。若剥胶刀片之间间隙大于报废帘布厚度,就会导致夹不住胶料,无法剥离。所以需要一个剥胶刀片间隙调节机构,如图8所示,通过刀片高度调节螺栓调节刀片高度,再通过固定螺栓固定刀片,达到条件刀片间隙的作用。

图8 剥胶刀片间隙调节机构

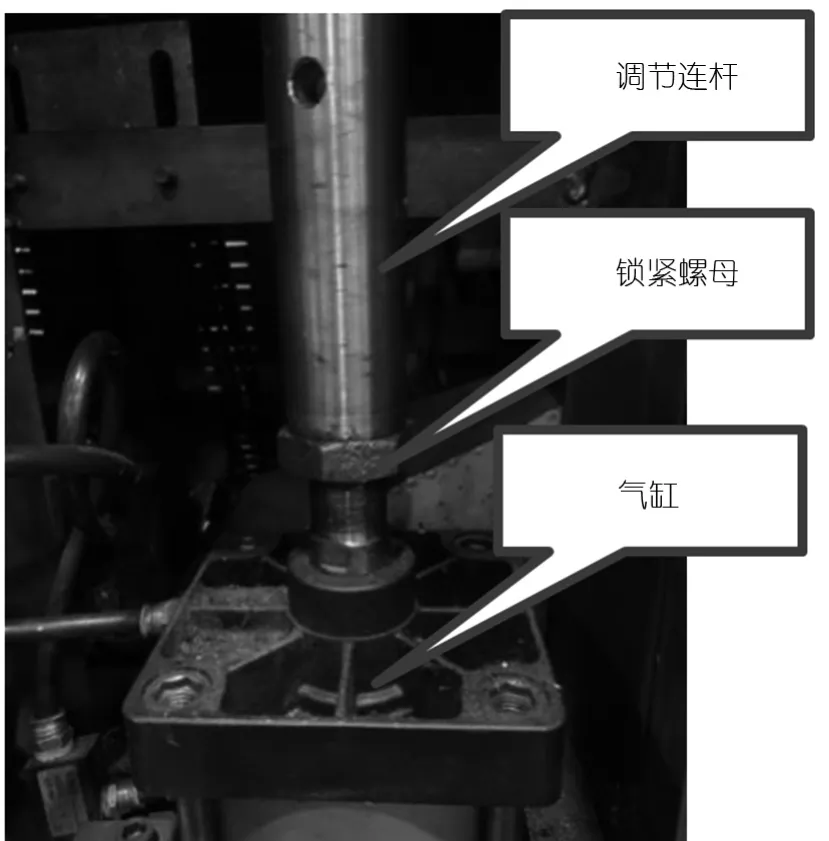

(3) 剥胶齿轮间隙调节

剥胶齿轮间的间隙对剥离胶料也有影响,齿轮间隙太小,就会导致胶料卡住后转不动,甚至可能造成电机烧毁。齿轮间隙过大,就会打滑带不动帘布,无法剥离胶料。如图9所示,通过调节连杆与气缸活塞杆的螺纹连接,通过螺纹调节连杆高度,用锁紧螺母锁死连杆,从而调节被动齿轮高度,达到调节齿轮间隙的效果。

图9 齿轮间隙调节装置

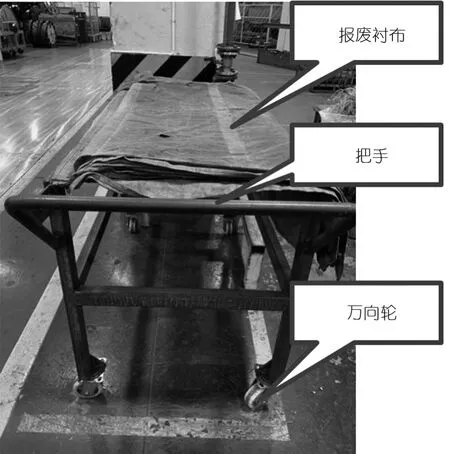

2 报废帘布储运小车

报废帘布储运小车如图10所示,主要负责存放和运输各个机台产生的报废钢丝帘布,其主体由钢结构小车和多层衬布组成。小车底部装有2个万向轮和2个定向轮,小车侧面带有把手,可以对其进行自由推行,达到对报废帘布进行运输的目的。顶部由多层报废衬布回收后装订在一起组成,可以防止报废胶料之间直接接触而黏连在一起,其报废帘布单层摆放如图11所示,将大块的帘布切割成条状后,整齐摆放到衬布上面,方便员工使用。

图10 报废帘布储运小

图11 报废帘布单层摆放

3 胶料回收框

胶料回收框如图12所示,是由不锈钢板焊接而成,将其摆放在供胶架上。因胶料具有一定的黏度,不易从框内脱出,所以设计成下面大上面小的喇叭口形状。胶料回收满后,用回收框两边的把手将回收框提起后,就可以得到叠放整齐的回收胶料,如图12所示。因炼胶设备喂料口大小有限,将胶料回收框分割成4份,方便胶料使用。

图12 胶料回收框

图13 回收胶料

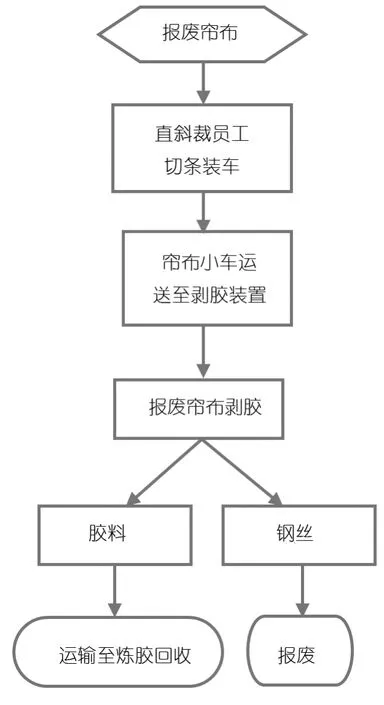

4 回收流程

针对剥胶机的胶料回收形式,为保证剥胶效率最大化,对整个回收流程进行分析,并进行规范优化,其回收流程如图14所示。

首先直斜裁员工在剔除接头及不合格制品时,将大块制品用电热刀切成条状,按一定间距摆放到小车上,防止胶料之间互相黏连。然后交接班下班时将装有报废帘布的小车运输至剥胶装置处。剥胶员工用剥胶装置将报废帘布中的胶料与钢丝进行分离,钢丝装入回收袋中,胶料装入胶料回收框中,如图15所示。剥离后的胶料运送至炼胶工序,按一定比例重新提炼后再利用。剥离后的钢丝按报废钢丝出售。

5 总结

在目前的市场经济条件下,做好企业成本管控,降低产品成本,是提高企业市场竞争力的关键因素。该胶料回收方法的运用,可以有效减少胶料报废,并将胶料回收利用。废弃胶料污染环境,将它用于橡胶,既解决了环境问题,又可减少橡胶生产的成本 ,且不降低胶料的主要物理机械性能[4],对企业的发展起着重要作用。

图14 胶料回收流程图

图15 胶料钢丝摆放图