含废机油组分的乳化炸药基质热稳定性分析

2021-01-05孙伟博佟彦军樊保龙

孙伟博,佟彦军,王 燕,马 力,樊保龙

(1. 西安科技大学能源学院,西安 710054;2. 教育部西部矿井开采及灾害防治重点实验室,西安 710054;3. 北方特种能源集团有限公司,西安 710061;4.北方爆破科技有限公司,北京 100089)

乳化炸药是一种广泛应用于矿山、隧道等工程的炸药,机油是混装乳化炸药的重要成分。矿山生产使用的机械设备会产生大量的废机油,如果能够对这些废机油进行内部利用,既能解决矿山机械设备废机油环境污染的问题,还可以使其具有经济利用价值,降低生产成本。在利用废弃油品制备炸药这一方面,相关的研究人员已经进行了一些研究。将废油品与柴油按一定比例混合,利用现场混装炸药车制备铵油炸药[1-3];用废机油部分代替机油制备混装乳化炸药[4],但对于利用废机油制备混装乳化炸药后的热稳定性还没有深入细致的研究。由于废机油中含有固体颗粒物,所以在保证乳化炸药输出能量的同时,应该还要特别关注乳化炸药的热稳定性。这一点在一些采用预装药爆破的大型矿山尤其重要。因此,有必要对含有废机油的混装乳化炸药的热稳定性进行研究。

1 炸药热分解原理

炸药受热分解发生燃烧、爆炸是一个不断变化的复杂动力学过程,为了更清楚地了解炸药热分解过程中的放热特性,对炸药的整个过程分阶段进行动力学计算分析,可以更清楚地了解其在不同反应阶段的反应状态。根据Arrhenius定律,非等温动力学方程的微分形式[5-6]为

(1)

式中:α为反应进度;A为表观指前因子;E为表观活化能;R为通用气体常数;T=T0+βt,T0为起始点温度,K;β为恒定升温速率,K/min。

对式(1)积分,得到非等温动力学方程的积分形式如下:

(2)

式中:u=E/RT。

根据Dolye近似式,P(u)的对数表达式如下:

(3)

将式(3)带入式(2)并取对数,就可以得到Ozawa公式[7-8]:

(4)

式(4)中的E,可以根据不同βi下选择相同α,则G(α)是一个恒定值,这样lgβ与1/T就成线性关系,从斜率可求出活化能E值[9]。

乳化炸药在集中放热之初有很长一段的过渡期,随着炸药温度的持续増加,当其大于临界温度Tb的时候,乳化炸药将进行自加热直到形成热爆炸。因此确定乳化基质热爆炸的临界温度对于判定乳化炸药热稳定性至关重要。

根据谢苗诺夫热爆炸理论[10-11],考虑到热分解到热爆炸时炸药的反应程度有限,可以假设f(α)=1,可得如下关系:

(5)

热分解开始转向热爆炸时,环境温度Tsb接近DSC曲线的外推始点温度Te,当β→0时,可用Te0代替T′b。对式(5)两边取极限,得:

(6)

式中:Teo为β→0时的Te值,可以用式(7)由一组数据βi,Tei(i=1,2…,m)计算得到。

(7)

式中:a、b、c分别为与恒定升温速率有关的待定计算参数。

通过式(6),可以得到临界爆炸点温度。根据临界爆炸点温度可以判断乳化炸药的热稳定性。

2 实验材料与方法

2.1 实验材料

使用某矿山发动机油作为实验用废机油,对废机油进行理化分析,得到废机油的理化数据如表1所示。

表1 废机油理化参数

在使用废机油前,先将废机油用滤布进行过滤。过滤之后的油品的清洁度为ISO4406 28/25/14。乳化剂为路博润公司的LZ2820,0号柴油,工业硝酸铵。

2.2 实验方法

设计了4种乳化炸药配方,来分析含废机油乳化基质的热稳定性,4种配方的水相部分相同,油相部分如表2所示。

表2 含废机油乳化基质油相配比

使用耐驰STA449同步热分析仪进行分析,保护气体为氮气,吹扫速度为100 mL/min,每种样品升温速率分别为5、10、15、20 K/min,样品量为10 mg左右,升温区间为25~500 ℃。

3 结果与讨论

3.1 热分析结果

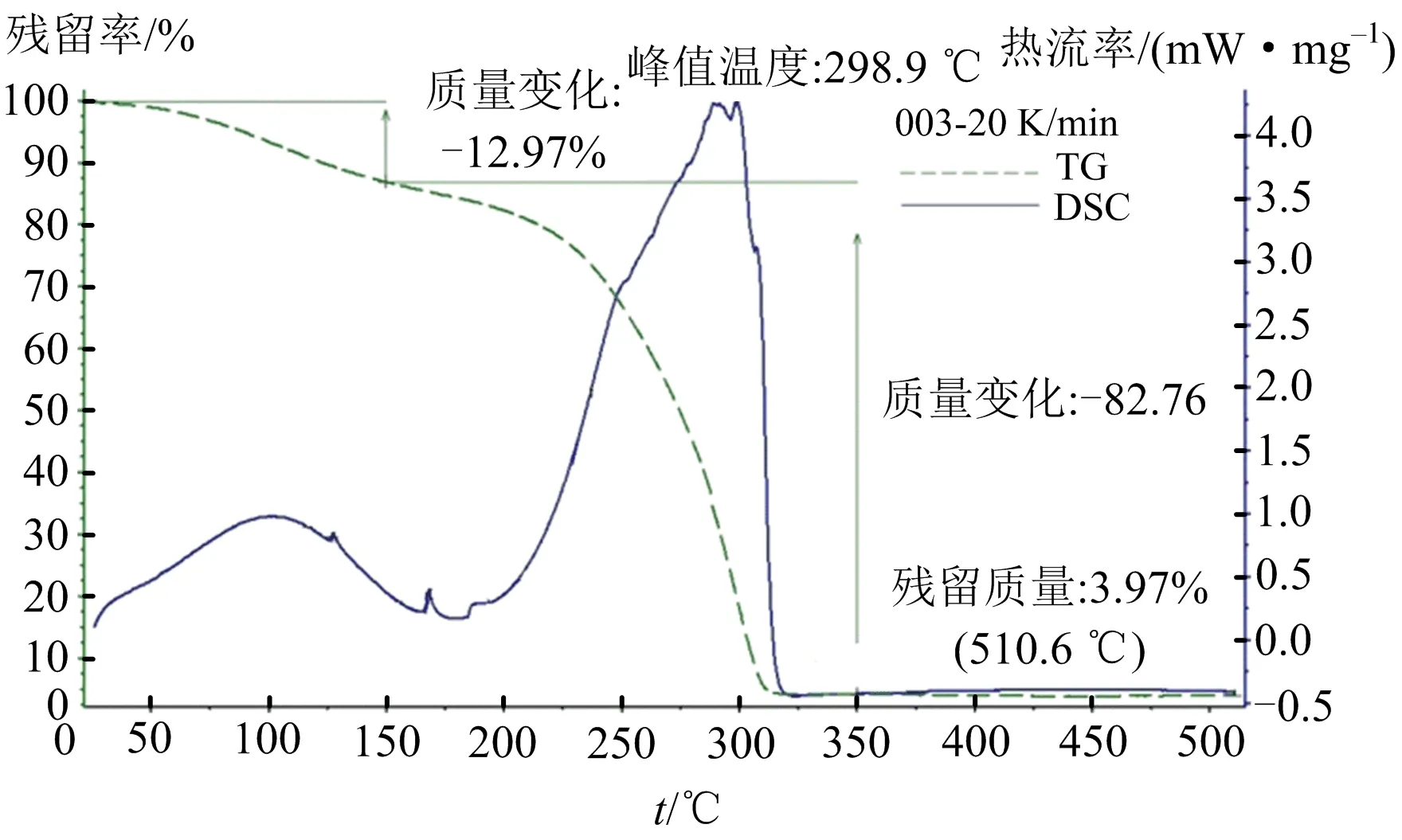

经实验,在不同升温速率下,得到各配方乳化基质的热分析实验结果,其中编号003在升温速率20 K/min时的TG/DSC曲线如图1所示。

图1 003配方的TG/DSC曲线Fig.1 TG/DSC curves of 003 formula

从图1中TG曲线可以看出,在45 ℃至140 ℃温度区间内有一个失重过程,失重速度先快后慢,失重量约为12.97%~15.34%,这主要是游离于乳化基质间的水以及乳化基质破乳从油膜中流出的水蒸发造成的,与炸药配方中水的含量基本一致。从DSC曲线可以看出,随着升温速率的升高,各样品的峰值放热温度总体趋势都在升高。在低升温速率下(5、10 K/min),峰值放热温度变化不大,在高升温速率下(15、20 K/min),不含废机油的乳化基质的峰值放热温度上升趋势与低升温速率接近,含废机油的乳化基质的峰值放热温度有明显的升高,且在20 K/min升温速率下,含废机油乳化基质的峰值放热温度高过了不含废机油乳化基质的峰值放热温度。这说明:升温速率对乳化基质的峰值放热温度影响很大,较高的升温速率会使峰值放热温度点升高。废机油的加入影响了乳化基质对升温速率的响应,在低升温速率条件下,乳化基质有更多的时间进行热积累,使废机油中残存杂质对乳化基质热稳定性的影响更为明显,导致含废机油乳化基质的峰值放热温度较不含废机油的乳化基质的峰值放热温度低。在高升温速率下,废机油中残存杂质对乳化基质热稳定性的影响较小,使得含废机油乳化基质峰值放热温度快速升高,当其乳化剂与机油、柴油比例更为合理的条件下,其峰值放热温度高于不含废机油的乳化基质。

3.2 非等温热动力学

为了得到废机油对乳化炸药热稳定性的影响,需要分析其热分解机理,获得其表观活化能,了解其热分解动力学特性。

根据实验数据,通过Flynn-Wall-Ozawa 方法计算得到的4个样品的活化能在反应进度α为0.1~0.9时的结果(见图2)。4个样品活化能的平均值及其相关系数等如表3所示。

图2 乳化基质反应进度与活化能的对照Fig.2 E vs α of emulsion matrix

表3 乳化基质样品平均活化能

从数据及计算结果可以看出:活化能随着反应进度的增加有所增大。并且,废机油和乳化剂的加入量会影响样品活化能的大小。废机油量的增加会降低活化能,乳化剂含量的增加会提高活化能,废机油的加入促进了反应的进行。

造成以上结果的原因一定程度上在于,废机油中的微小颗粒及碳化物分散在乳化基质中,其分散程度越大,表面积越大,导致表面活化点数量增多,使得乳化基质的不稳定性增强,较快的达到活化温度。从计算结果来看,虽然含有废机油的乳化基质的活化能低于不含废机油的乳化基质,但差距不大,这也说明废机油的加入并没有明显改变乳化炸药的热力学性能,用含废机油制备的乳化基质的热动力学表现是相对稳定的。

3.3 热稳定性

根据实验数据,由式(6)、式(7)计算,可以得到4种样品的临界热爆炸温度,具体数据如表4所示。

表4 乳化基质样品临界热爆炸温度

从表4中的临界热爆炸温度Tb值可以看出,配方相同的000号与001号乳化基质,由于用废机油代替机油后热爆炸临界温度减低了12.6%;当降低机油(含废机油)在油相中比例后,热爆炸临界温度提高了17.2%。当提高乳化剂在油相中比例后,003号配方的热爆炸临界温度提高了7.5%。

分别计算热爆炸临界温度与废机油量,热爆炸临界温度和乳化剂用量之间的相关性系数,得到的计算结果分别为-0.332和0.253。这说明热爆炸临界温度与废机油量是负相关,与乳化剂量是正相关,但相关性并不明显。废机油的加入会降低乳化基质的热爆炸临界温度和热稳定性;通过提高乳化剂的比例可以提高乳化基质的热爆炸临界温度和热稳定性。

4 结论

用热分析的方法研究了在非等温条件下含废机油乳化基质的热行为。不含废机油样品的活化能为110.33 kJ/mol,含废机油样品的活化能均低于不含废机油样品的活化能,分别为75.39、74.50、82.23 kJ/mol,废机油和乳化剂的加入量均会影响乳化基质的活化能。废机油量的增加会降低活化能,乳化剂含量的增加会提高活化能。

根据相关性分析,热爆炸临界温度与废机油量是负相关,与乳化剂量是正相关,但相关性并不明显。废机油在油相材料中的比例越高,乳化基质的热爆炸临界温度越低,乳化剂在油相材料中的比例越高,乳化基质的热爆炸临界温度越高;废机油的加入一定程度上降低了乳化基质的热稳定性,而乳化剂可以提高了乳化基质的热稳定性。

总体来说,废机油的加入在一定程度上降低了炸药的热稳定性,可通过提高乳化剂在油相材料中比例的方法来调整、提高乳化基质的热爆炸临界温度和热稳定性。