基于串级自抗扰的三维编织机同步控制

2021-01-05陈振宇孙以泽杜诚杰陈玉洁

陈振宇,孟 婥,孙以泽,杜诚杰,陈玉洁

(东华大学 机械工程学院,上海 201620)

三维编织的高性能纤维预成型体能更好地发挥纤维的增强作用,获得优良的复合材料性能,在越来越多的领域取代了金属[1]。三维编织显著提升复合材料预成型体织物的层间性能,具有良好的整体性,可以更好地发挥纤维增强作用并获得更加优良的力学性能。当前,不同应用场景下需要根据力学性能要求选择不同截面的复合材料预成型体,但传统的三维编织机只能编织特定几种截面形状预成型体,旋转式三维编织机能够编织多种截面复合材料预成型体,实现复合材料预成型体编织截面多样化[2-3]。但在旋转式三维编织机中锭子的数量与预成型体的尺寸呈正相关,三维编织机往往需要多个电动机控制转向块才能实现锭子的特定运动轨迹。受环境干扰、负载不一致等因素影响,转向块之间会存在同步位置偏差,使得三维编织机中各个锭子运动状态不一致,影响预成型体的编织角、覆盖率等编织参数,导致预成型体难以达到预期的结构强度。同时三维编织机中转向块存在基准位置,当转向块运动结束时的位置与基准位置偏差较大时,转向块与拨盘卡死,三维编织机停止运行;当偏差较小时,转向块与拨盘会发生碰撞,三维编织机产生较大的冲击,无法保持高速运行,影响编织效率。

为提高三维编织机编织效率和预成型体品质,需要三维编织机中各转向块保持位置同步,并且在不同负载、环境干扰等情况下速度能快速调节保持速度、位置同步。本文设计了三维编织机多电动机同步控制策略,根据三维编织机实际运动规律分析多种同步控制方法,确定带速度补偿器的偏差耦合同步控制结构;引入基于串级自抗扰的三维编织机多电动机同步控制器,使三维编织机保持较高的同步位置精度,提高系统的稳定性。

1 三维编织机控制系统数学模型

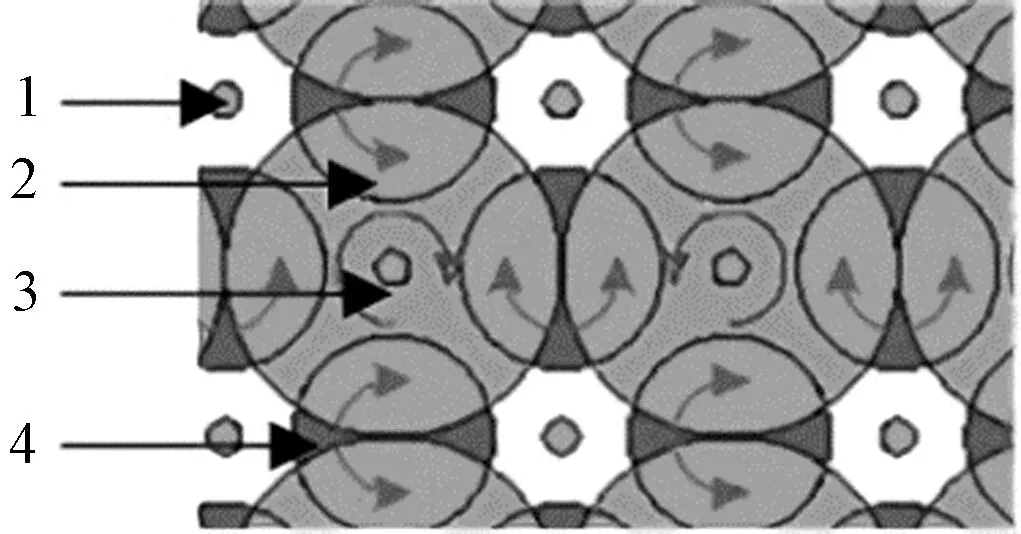

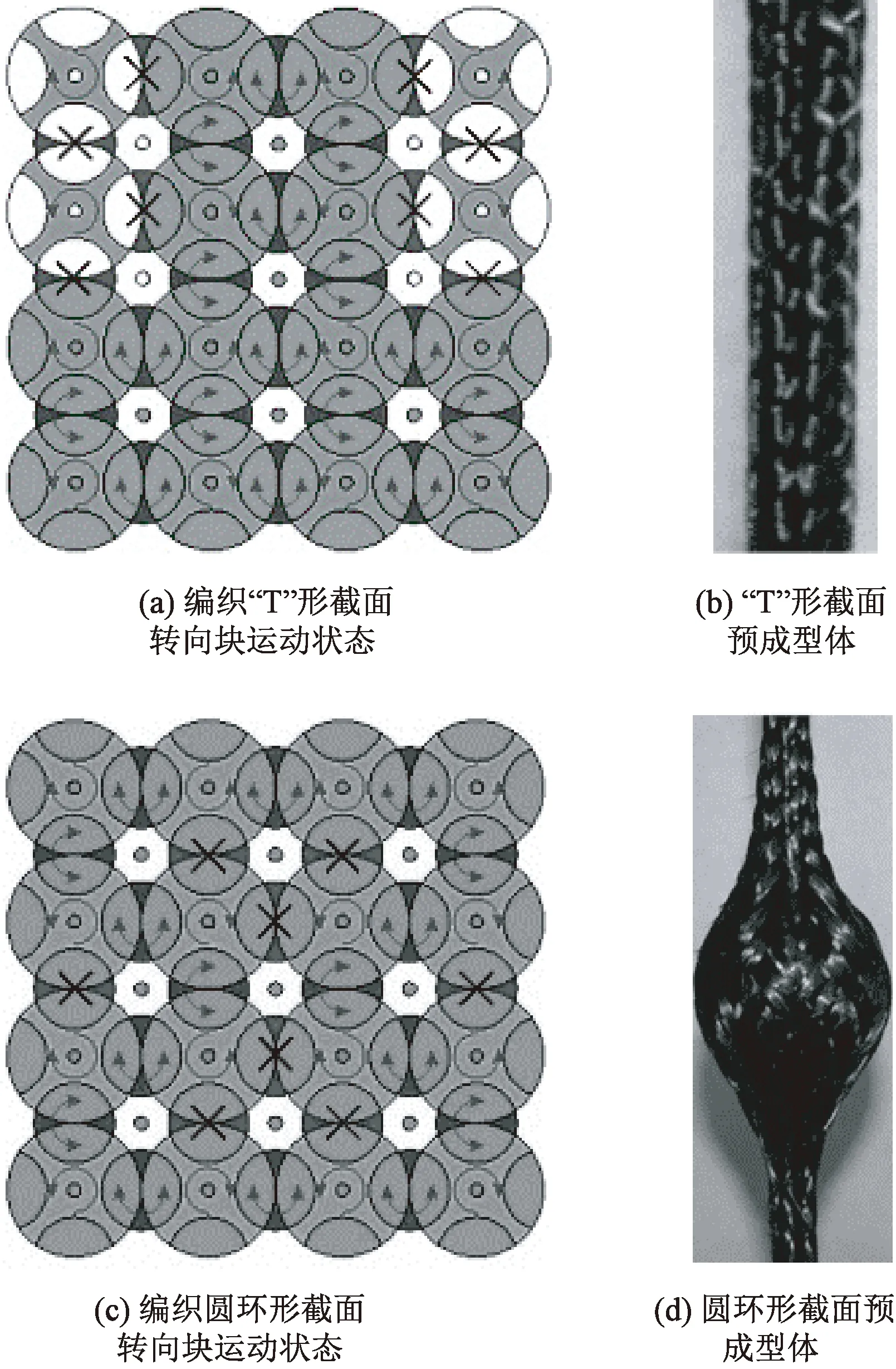

三维编织机的主要组成如图1所示,通过控制拨盘与转向块交替运动,并根据预成型体的截面形状设置转向块运动状态,完成特定的锭子运动轨迹,从而编织出不同截面的复合材料预成型体。图2分别展示了编织“T”形截面和圆环形截面预成型体时转向块的运动状态,标记“X”表示转向块停止运动,其余转向块与拨盘交替驱动锭子。图2(a)(c)所示的三维编织机转向块运动状态分别编织出如图2(b)(d)所示的预成型体。

1—纱芯管; 2—锭子; 3—拨盘;4—转向块。

图2 不同截面复合材料预成型体及转向块运动状态

在三维编织机运行过程中转向块由各电动机独立驱动,三维编织机转向块采用同一型号永磁同步电动机驱动,各转向块每次均运动180°,为提高编织效率,转向块每次运动先做匀加速再做匀减速运动。通过控制直轴电压ud使得直轴电流id恒为零,此时转向块驱动电动机数学模型[4-5]为:

(1)

Tem=Ktiq

(2)

(3)

Kt=pnψr

(4)

Ke=ψr

(5)

式中:L为电动机电感,H;iq为交轴电流,A;R为电动机电阻,Ω;uq为交轴电压,V;Ke为反电势系数;Tem为电磁转矩,N·m;Kt为电磁转矩系数;J为转动惯量,kg·m2;ω为电动机转速,(°)/s;θ为电动机转角位移,(°);B为阻尼系数;Td为电动机负载,N·m;pn为电动机磁极对数;ψr为转子磁链,Wb。

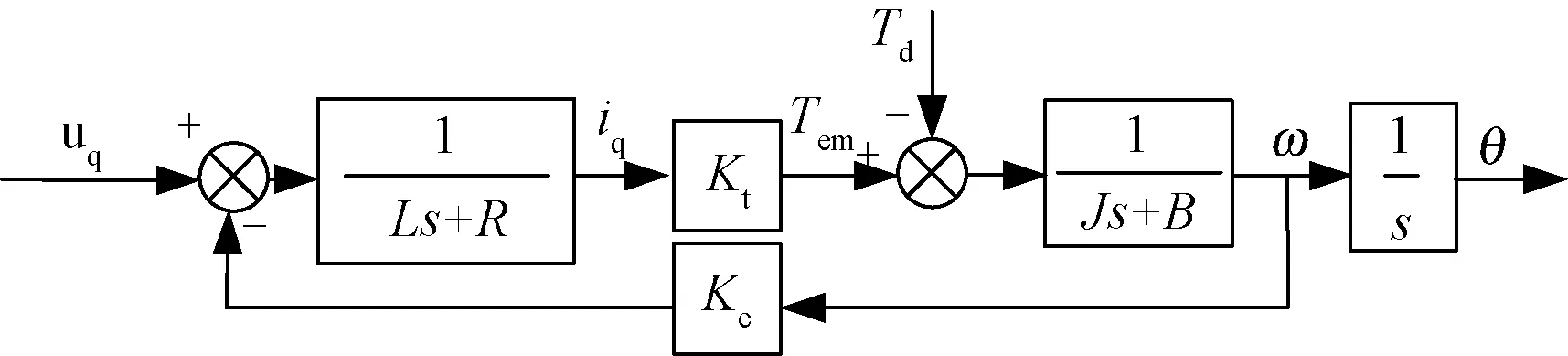

根据式(1)~(5)可以得出电动机传递函数,如图3所示,其中电动机磁极对数pn=4、电阻R=2.875 Ω、电感L=0.008 5 H、转动惯量J=0.000 8 kg·m2、阻尼系数B=0.02 Ns/m、转子磁链ψr=0.175 Wb。

图3 电动机传递函数

2 三维编织机同步控制策略

2.1 偏差耦合同步控制结构设计

转换块由各电动机独立驱动,需要为系统设计合理的同步控制结构实现转向块之间的电气同步。

目前电动机的同步控制结构主要采用电气同步,主要分为耦合控制和非耦合控制。当电动机数较多时,耦合控制结构较复杂,且干扰对某一台电动机的影响需要较长时间才能传递到其他电动机,滞后较严重。非耦合类的控制结构较简单,但当某个电动机转速由于环境干扰等出现波动时,整个电动机系统难以及时调整,从而使控制系统的同步性受到影响[6-7]。

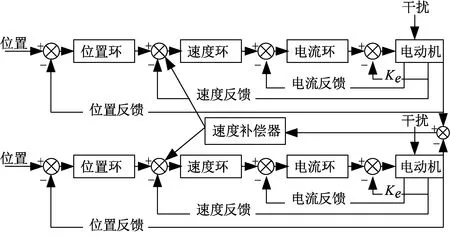

为减小负载干扰引起的各转向块之间位置不同步问题,同时避免系统耦合结构过于复杂,本文基于最小相关轴原理,等状态的将相邻2台电动机位置偏差进行耦合,设计基于速度补偿器的偏差耦合同步控制结构,任一台电动机的位置变化都会造成与其相邻2台电动机间的同步误差并反馈到该电动机与相邻电动机上,一方面避免整个电动机系统耦合导致的结构复杂、时延等问题,另一方面避免某个电动机位置波动时整个电动机系统难以及时调整的问题,从而使整个电动机控制系统跟随性能、抗干扰性能以及同步性能得到保证,基于速度补偿器的偏差耦合同步控制结构如图4所示,其中速度补偿器采用比例积分微分(PID)控制。

图4 基于速度补偿器的偏差耦合同步控制结构

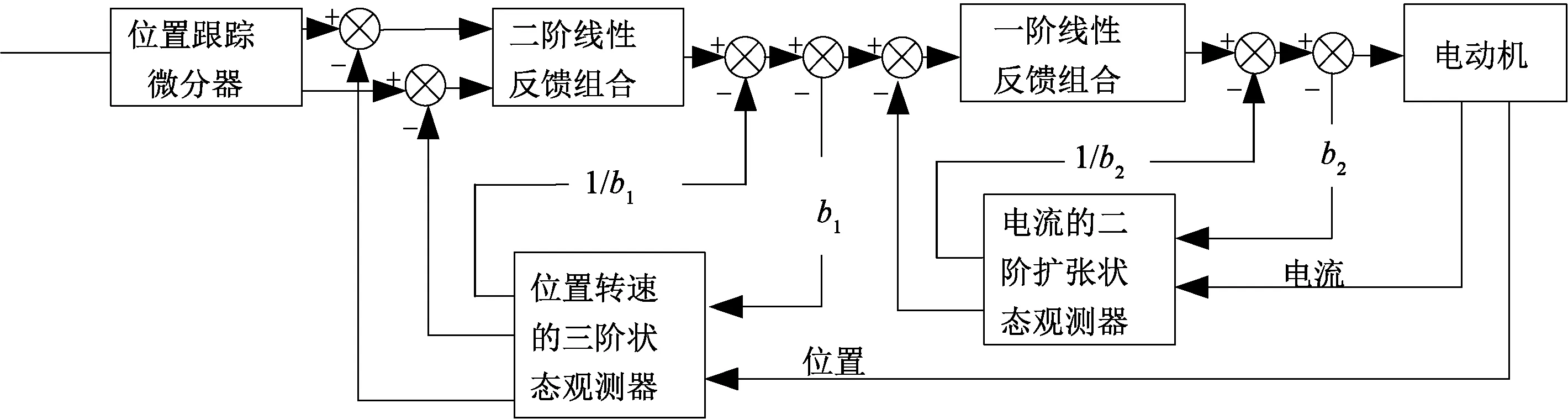

2.2 串级自抗扰控制器设计

PID的精髓在于以误差反馈来消除误差,其结构简单易于实现[8-9]。但PID存在误差取法不合理、误差的微分信号提取不易、积分反馈存在副作用等问题。自抗扰控制通过安排合适的“过渡过程” “跟踪微分器(TD)” “非线性误差反馈控制律(NLSEF)” “扩张状态观测器(ESO)”保留PID的优点并克服其缺点,其结构如图5所示,其中,ω是目标输出,ω1、ω2为过渡过程生成的跟踪信号和差分信号,z1、z2为ESO的预测输出,z3为ESO估计的总扰动中未知部分的实时作用量,b为被控对象特性和参数决定的补偿因子[10-11]。

图5 自抗扰控制原理

自抗扰控制器根据被控对象受控能力安排过渡过程ω1(t),并取误差为e=ω(t)-y。安排过渡过程有效解决取误误差e=w-y时引起的系统超调,并缩短被控对象到达稳态的时间。自抗扰控制的核心ESO是在经典状态观测器的基础上把外部干扰和被控对象内部的不确定性扩张成一个新的状态变量,ESO可以有效消除干扰[12]。

研究表明,自抗扰控制在高阶系统中存在参数整定较难等问题[13-14],本文采用串级自抗扰实现三维编织机中转向块的位置同步控制。根据式(1)~(5)设计以位置为输入、电流为输出的二阶自抗扰控制器和以电流为输入、电压为输出的一阶自抗扰控制器。

根据式(1)~(5)得以位置为输入、电流为输出的二阶控制系统状态方程:

(6)

(7)

y=θ

(8)

根据式(6)~(8)可知,

(9)

(10)

为抑制系统超调和系统噪声,系统采用最速控制综合函数实现转向块的跟踪和速度跟踪:

θ*(k+1)=θ*(k)+hω*(k)

(11)

ω*(k+1)=ω*(k)+hfst(θ*(k)-θ,ω*(k),r,h)

(12)

(13)

d=rh,d0=dh

(14)

y=x1+hx2,a0=(d2+8r|y|)0.5

(15)

(16)

式中:θ*为位置跟踪信号,(°);ω*为速度跟踪信号,(°)/s;h为采样周期;fst为最速控制综合函数;r为决定跟踪速度的速度因子;θ为位置目标值,(°);d、d0等为中间变量。

电动机扩张状态观测器方程为:

e=z11(k)-θ

(17)

z11(k+1)=z11(k)+h(z12(k)-β11e)

(18)

(19)

z13(k+1)=z13(k)-hβ13fal

(20)

(21)

式中:z11、z12分别为电动机位置和电动机速度的观测,(°)/s;z13为系统扰动中未知部分的估计值,(°)/s2;β11、β12、β13为观测系数;fal为幂次函数;ε为误差;α为幂函数系数;δ为误差阈值。

误差反馈采用线性组合:

e1(k)=θ*(k)-z11(k)

(22)

e2(k)=ω*(k)-z12(k)

(23)

u1(k)=K1e1(k)+K2e12(k)-z13(k)/b1

(24)

式中:K1、K2分别为位置误差e1(°)、速度误差e2(°)的增益系数,(°)/s;u1为线性反馈环节的输出,(°)。

同时以电动机电流为输入、电压为输出的一阶控制对象状态方程为:

(25)

y=iq

(26)

一阶自抗扰控制器无需设计跟踪微分器,直接以电流作为输入即可。系统的扩张状态观测器为:

e=z21(k)-iq

(27)

(28)

z22(k+1)=z22(k)-hβ22fal

(29)

式中:z21为电动机电流的观测系统值,A;z22为系统扰动中未知部分的估计值,A/s;β21、β22为观测系数。

采用线性控制反馈律形成的控制量为:

e(k)=iq(k)-z1(k)

(30)

u2(k)=Ke(k)-z2(k)/b2

(31)

式中:K为电流误差e的增益系数,A;u2为线性反馈环节的输出,A。

基于串级自抗扰控制的控制系统如图6所示。

图6 基于串级自抗扰控制的控制系统

3 多电动机同步控制结构仿真分析

3.1 三维编织机同步控制参数设置

利用Simulink搭建由2台电动机组成的同步控制系统。三维编织机中转换块驱动电动机参数见表1,根据转换块及锭子计算可得电动机负载为1.7 N·m,因此设定2台电动机初始负载为1.7 N·m,电动机2在0.19 s时叠加0.5 N·m的干扰负载。

3.2 基于偏差耦合同步控制的仿真分析

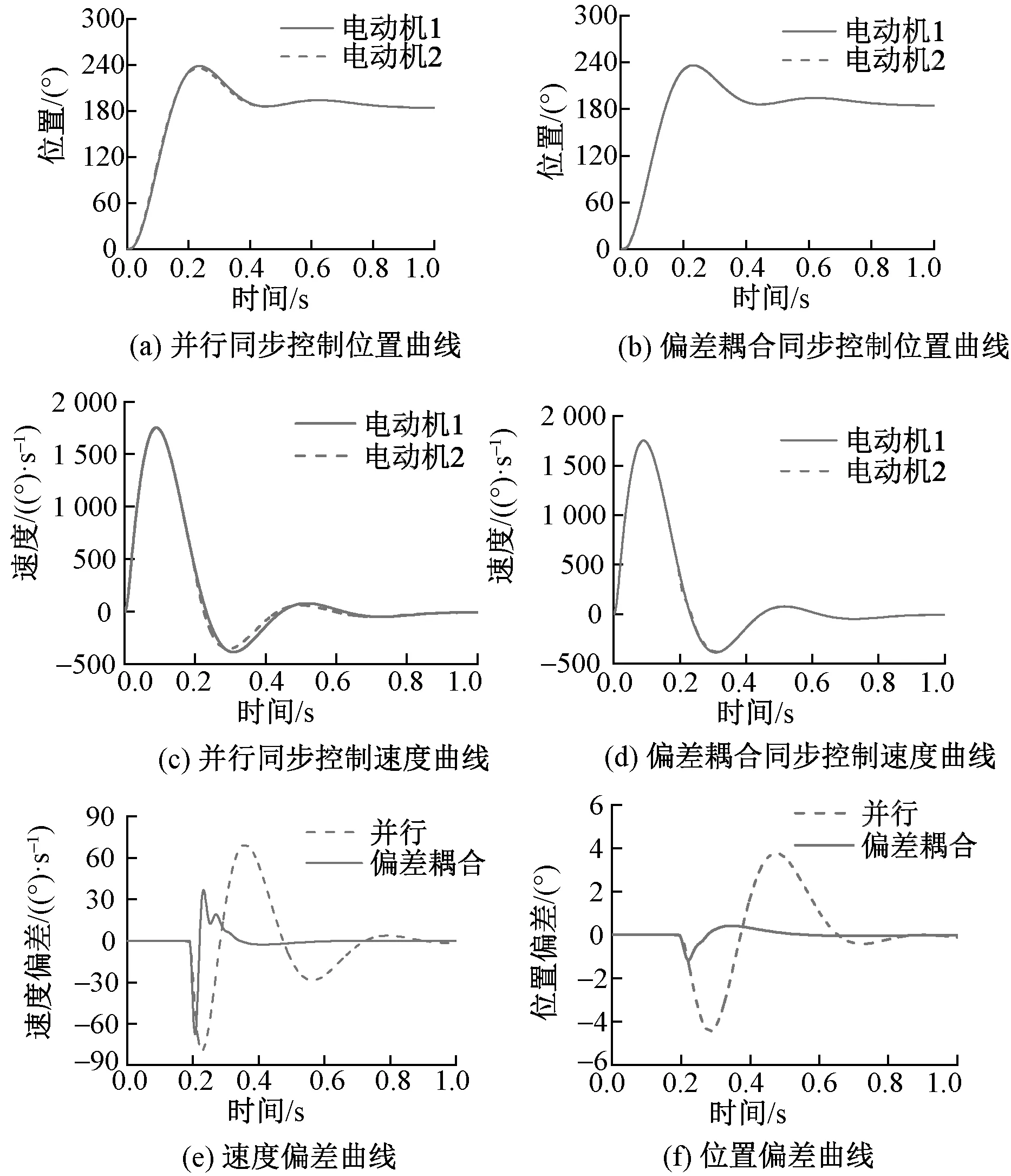

基于速度补偿器的偏差耦合同步控制结构如图4所示,位置环、速度环、电流环均采用PI控制,基于速度补偿器的偏差耦合同步控制和未采用速度补偿器的普通并行同步控制结构的仿真结果如图7所示。

由图7可知:①双电动机同步控制系统先匀加速后匀减速运动,速度最大值为1 761 (°)/s,在0.37 s到达稳定状态,电动机位移180°;②在0.19 s电动机负载突变时,偏差耦合同步控制系统的同步位置误差最大为1.18°小于并行同步控制系统的4.45°,扰动恢复时间为0.39 s小于并行同步控制系统的0.64 s;③偏差耦合同步控制系统速度偏差最大为67.5 (°)/s,小于80 (°)/s,扰动恢复时间为0.44 s,小于并行同步控制系统的0.7 s。

依据上述仿真结果并结合三维编织机中转向块的实际控制要求,采用偏差耦合同步控制结构,能够显著减小系统中各电动机之间的同步位置误差和扰动恢复时间,提高转向块的同步位置精度,改善系统的同步性能。

图7 并行同步控制和偏差耦合同步控制结构仿真结果

3.3 基于串级自抗扰同步控制仿真分析

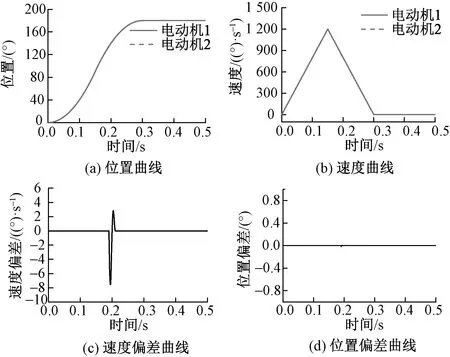

引入串级自抗扰控制器的偏差耦合同步控制系统,仿真过程同3.1节,系统仿真结果如图8所示。

图8 串级自抗扰控制器仿真结果

由图8可知,基于串级自抗扰控制器的同步控制系统没有超调,系统在0.3 s达到稳定状态,速度最大值为1 200 (°)/s,电动机位移180°,无稳态误差。在0.19 s电动机负载突变时,电动机位置无明显波动,速度最大偏差为8 (°)/s,速度恢复同步时间为0.17 s。

对比图7,基于串级自抗扰控制器的偏差耦合同步控制系统能够进一步提高系统位置同步精度、速度同步精度,缩短扰动恢复时间,增强了系统的抗干扰能力。综上,基于串级自抗扰控制器的偏差耦合同步控制能够保证转向块在复杂生产环境下的位置同步和速度同步要求,使得各锭子运动状态保持一致,避免转向块因位置误差与拨盘发生碰撞,使得转向块可以高速运行,提高三维编织效率。

4 结束语

利用Simulink建立双电动机模型,对并行同步控制结构和偏差耦合同步控制结构进行仿真分析,结果表明偏差耦合同步控制结构可以有效减小电动机间同步位置误差,缩短扰动恢复时间;在偏差耦合同步控制结构基础上引入串级自抗扰控制算法,仿真结果表明该控制算法相比传统的PID控制算法可以明显增强转向块的同步跟随能力和抗干扰能力,在位置同步控制精度和速度同步控制精度上都取得了较好的效果,具有较强的鲁棒性。采用基于串级自抗扰的偏差耦合同步控制可有效解决三维编织机运行中锭子运动状态不一致、转换块与拨盘会发生碰撞等问题,使转向块可以在复杂生产环境下高速稳定运行,提高三维编织效率。