核电厂小径管振动测量评价实践与启示

2021-01-05黄澎涛

高 飞,黄澎涛,褚 凯

(1.秦山核电厂,浙江嘉兴 314300;2.国核电站运行服务技术有限公司,上海 200233)

0 引言

随着国内核电机组数量增加和运行时间的积累,小径管及其连接失效成为影响机组安全性和经济性的重要因素。小径管在核电厂的主要作用是引流、引压、疏水、排气(汽),在设计和建造规范中,其振动安全分析在役前各阶段没有得到足够的重视。

美国核电机组服役经验反馈和过程工业失效案例[1]表明,针对小径管振动疲劳失效,需要进行有效的管理和控制。EPRI(Electric Power Research Institute,美国电力研究协会)在90 年代进行了一系列小径管/小支管的研究,发布了《小径管插套焊接头的振动疲劳》和《插套焊振动疲劳测试》等报告,系统阐述了小径管振动疲劳失效及控制思路。EPRI 材料可靠性项目2015 年更新《疲劳管理手册》[2],专门汇总了EPRI 在小径管插套焊振动测试、分析和管理方面的工作,ASME OM—2009[3]第3 篇附录I 阐述了小支管振动加速度评价简要方法,这些更新和补充标志小径管振动测试、疲劳分析和管理已有章可寻。近年来,国内多家核电单位也开展了小径管振动测试与治理及疲劳分析方面的工作[4-6],但这些工作的思路仍然继承了工艺管道疲劳分析的方法,而对于小径管庞而杂、振动原因多等特点没有提出特有的管理、测试分析要素。本文简要介绍现有的振动测量技术和评估标准,结合现场数据,分析阐明小径管的振动测量、评价与管理。

2 小径管振动测量与评价

本文的小径管振动测量和评价内容仅适用于运行稳态工况下的VMG-2[3],不包含瞬态振动疲劳累积计算和更详细的管线力学分析(VMG-1)。小径管是指母管的支管,通常指公称直径≤2 英寸,也包含支管与母管直径之比<10%的管道。

2.1 小径管振动评价方法

2.1.1 振动加速度评价方法

该方法适用于悬臂结构末端带有集中质量点的结构,如图1 所示。应力计算参考公式(1),许用应力引自参考文献[7]。其他质量集中点明显,且末端阻尼小的管线也可参考此方法。该评价方法简便、针对性强,但是对应不同尺寸小径管不同焊接型式的根部许用应力缺乏全面详实的试验数据,目前只能参考日本三菱公司的部分实际结构试验数据。ASME(American Society of Mechanical Engineers,美国机械工程师协会)OM 卷第3 篇附录I 弱化小径管尺寸,同化不同焊接型式的焊接接头削弱系数,这对数量庞大、焊接结构差异明、显焊接质量无控制手段的小径管难以适用。

图1 悬臂结构示意

应力计算公式:

式中M——振动引起的力矩,N·mm

σ——振动引起的应力,MPa

W——集中质量(如阀门质量),kg

L——集中质量中心到应力评估点(支管根部)的距离,mm

Z——支管截面模量,mm3

2.1.2 振动速度评价方法(图2)

该方法要求在管道系统上的不同点对振动速度进行测量,以确定最大振动速度所在的位置,该点上的的最大峰值速度与允许峰值速度进行比较,当时,振动合格。

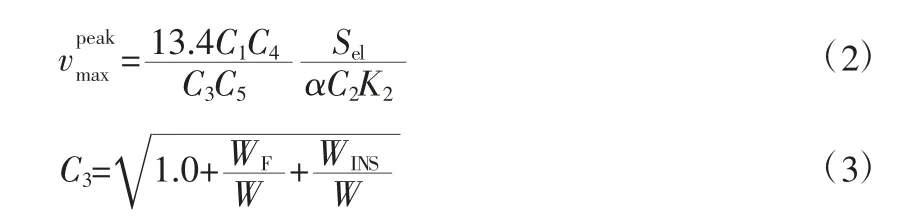

允许峰值速度的表达式:

式中 13.4——转换系数,mm/s/MPa

C1——补偿特征管段上集中质量影响的修正系数

C4——端部条件修正系数,当端部非固定约束以及形状非直管段时,进行修正,两端固定的直管段,C4取1.00,该值对直管段的任何实际端部边界条件都是保守的。简支和悬臂管段C4取值1.33;等边Z形弯头C4取值0.74;等边U 形弯头C4取值0.83

Sel——0.8SA(SA为ASME BPVC 第Ⅲ卷第1 分册附录图I-9.1 中106次循环下的交变应力,或图I-9.2.2 中1011次交变循环下的交变应力,分析计算时考虑温度对弹性模量的影响),MPa

C3——管道内介质和保温层的修正系数,管道没有保温层且空载或者介质为蒸汽时,C3=1

W——单位长度管道的质量,kg/m

WF——单位长度管道内介质的质量,kg/m

WINS——单位长度管道上保温层的质量,kg/m

C5——考虑强迫振动偏离共振的修正系数,等于特征跨距管道固有频率与实测振动频率之比。当频率比小于1.0 时,C5取值1.0;当频率比1.0~2.0 时,C5取值等于该比值;频率比大于2.0 时,暂无标准参考

C2——二次应力系数,见ASME BPVC 第Ⅲ卷NB-3680

K2——局部应力指数,见ASME BPVC 第Ⅲ卷NB-3680

α——许用用力减弱系数,使用ASME BPVC 第Ⅲ卷第1分附录图I-9.1 时,α 取值1.3;使用图I-9.2.1 或I-9.2.2 时,α 取值1

如果对公式(2)中的所有修正系数取保守值,可以得到任何管道形式的初步振动速度筛选值。对于碳钢/低合金钢而言=12.4 mm/s,对于不锈钢管道而言

图2 连续管线的振动测量与评估点

许用速度和应力之间的基本关系是基于管道振型与一阶固有频率振型一致的假设推导。在不考虑振动加速度、幅值、频率和振型的情况下,可以使用速度判据。公式中的修正系数C5考虑了非共振时的强迫情况,不考虑频率修正系数的速度判据是不保守的。电厂多跨距管系,使用速度判据之前须确定每个跨距的频率比,以证明速度标准可用。

2.1.3 振动位移评价方法

振动位移评价方法要求在管系上测得最大振动位移。振动位移可以通过振动加速度二次积分获得,同时也可获得响应频率,用以辅助确定跨距模型和振源。可接受的管道振动位移(峰值mm)用式(4)表达:

式中 9907——转换系数,MPa

L——特征跨长度,mm

K——形状系数

Do——管道外径,mm

C2、K2、Sel与公式(3)定义相同。

这个方法在小径管振动评估实践中很少使用,该方法的假设在小径管振动分析上限制较多[9]:①公式建立的基础是一阶振型,有弯头的管线布局是指面外振动;②最大振动应力产生在最大弯矩处;③管道在所分析的跨距上直径不变,且主要适用于直径2 英寸以上厚度schedule160 以下管道;④所分析跨距上没有集中质量、流体、保温等的影响。

2.2 小径管振动测量设备

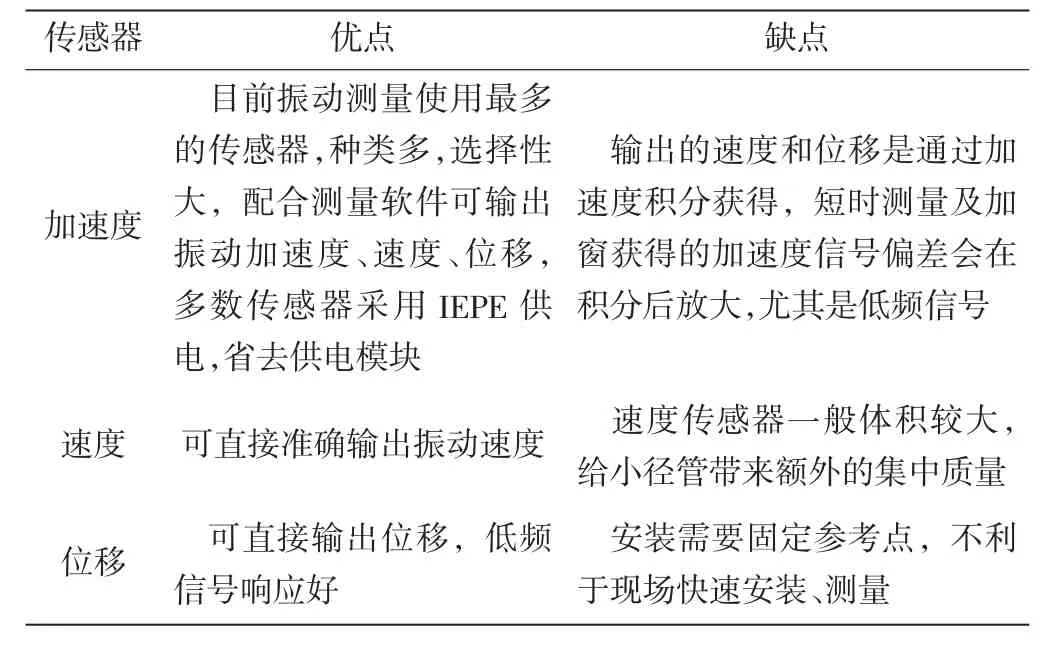

目前,市场上缺乏专门针对管道振动测量和评估的便携设备。从国内已发表的众多文献资料中发现,目前管道振动分析大多借助于旋转机械振动测量手持采集设备,如Emerson CSI-2140、ProftechnikVibXpertⅡ等。文献[7]推荐了加速度、速度、位移三种振动传感器,在小径管振动实践应用中,三种传感器各有优缺点(表1)。

表1 振动传感器优缺点比较

3 现场振动测量与数据分析评估

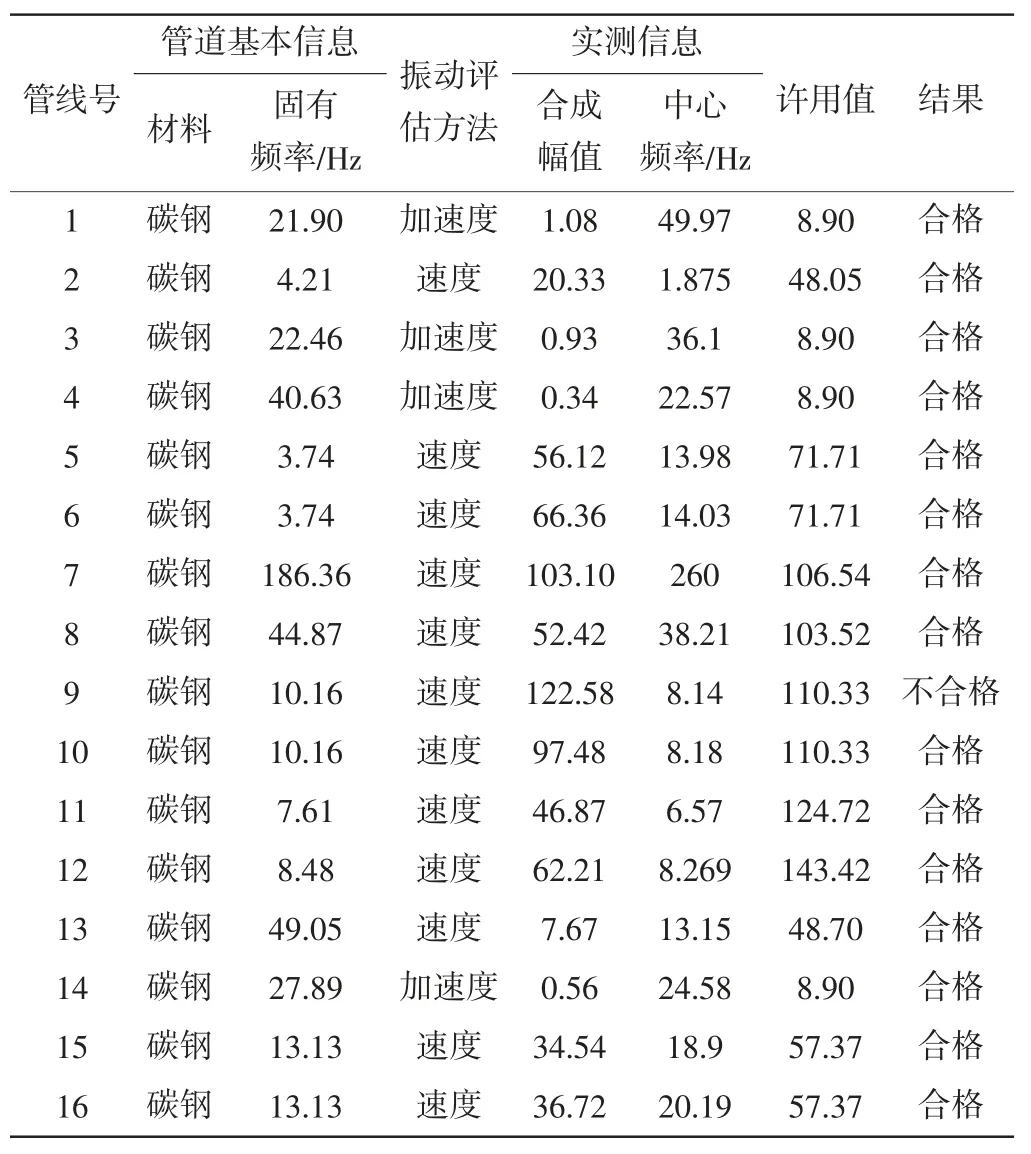

在某核电机组现场通过目视及激光测振仪对高风险小径管的振动进行筛选,对有振动异常怀疑的管线使用Emerson CSI 2140 配合PCB 三轴加速度传感器进行更为细致的振动测量,并使用上述的方法评价,汇总结果见表2,其中,加速度评价方法的许用值是小径管不同焊接形式下的许用应力,单位是MPa;速度评价方法的许用值是小径管的振动速度限值,单位是mm/s。

将所测得小径管振动峰值、峰值频率与计算振动许用值、管道一阶固有频率进行对比分析,发现如下问题:

(1)有5 条管线的固有频率低于10 Hz,有2 条10 Hz 左右,非常符合现场低频高幅振动的目视特征。固有频率偏低是由管道支撑不足、刚度不够引起,极易被振动源激励产生振动,多组测量数据表明峰值频率与固有频率接近,管线振动落入共振区间(如管线9),因此建议对这些管线增加支撑以增加抵抗振动激励的能力,减少因振幅过大引起小径管根部交变应力。

(2)管线7 振动幅值非常接近许用值,考虑到速度评价方法的假设和不可知的焊缝质量,该管道阀门下游的焊缝存在振动疲劳失效的可能。现场查看阀门后有两条对接焊,推测该位置曾对焊缝进行过维修。根据振动数据,该管线振动的驱动力可能来自支管不连续处涡流造成支管内压力脉动,在流场不可改变的情况下,应对涡流脉动和振动进行分析,重新确定集中质量阀门的位置以及减少管线焊缝,增强焊缝质量和检查频度。

从本次小径管振动测量和分析结果分析,小径管振动疲劳失效管理的重点因素是管线本身的刚度、集中质量的分布以及小径管连接处的焊接结构、焊接质量,如果这些因素在设计和施工中加以控制,同时在机组调试期间重视支管开口、阀门泄漏、节流孔板等引起的流场不连续或者声共振等特征,及时发现管线高频振动并予以处理,可大大减少小径管在役阶段振动疲劳失效的可能。

表2 某核电机组高风险小径管振动测量与评价结果

4 结语

从我国核电多年的运行经验和美国核能行业关注度分析,小径管振动管理非常必要。本文介绍了目前核电厂小径管振动测量评价方法,分析不同方法的优缺点和使用注意事项,通过某核电机组小径管实测数据和分析,阐述了小径管振动疲劳管理要素。