板料清洗机辊筒传动装置的优化改进

2021-01-05陶中杰

陶中杰

(上汽大众汽车有限公司冲压中心,上海 201806)

0 引言

在汽车冲压成形工序中,为保证汽车外覆盖件的表面质量及改善板材的拉伸性能,冲压加工前要对板材进行清洗和涂油。这道工序对清洗油的黏度和硫含量等技术参数有特殊要求。同时要求清洗板材用的清洗油可循环利用,不会发生外泄污染周边环境。因此,一般在拆垛机后面,喷油机或对中台前设置专用清洗机。

冲压11 线自动化生产条线配备的清洗机仅用于板料的清洗,适用于ST12、ST13、ST14,表面特征03、04、05 的钢板、铝料以及未涂层或镀锌的铁板的清洗、刷净和挤干。被清洗的板材必须具有DIN EN 10 029(7 mm/m 的测量长度)或者是DIN EN 10 131(3 mm/m 的测量长度)所规定的的平整度,从清洗机中出来的板材料上下表面都会有一层清洗剂膜。

1 问题

冲压11 线清洗机自动化生产时,钢板料从清洗机出口处向喷油机及对中台输送过程中,板料的前端及中部区域会弯曲上翘,导致料片撞击喷油机或者越过对中台的对中挡块,如果是两张对称的料片,还会产生偏移及扭转现象,严重时甚至会出现卡料,损坏挤干辊光滑表面,导致长时间停机修理,增加维修成本。

2 优化改进

为了解决现有清洗机挤干辊卡料和利用率的不足,本实用新型提供一种新的传动链轮,该链轮不仅可实现较高的传动速比,解决卡料问题,而且结构简单、可靠,通用性强,还能将挤干辊的使用寿命延长一倍。

图1 清洗机结构示意

2.1 清洗机工作原理

清洗机结构如图1 所示,减速电机通过联轴器驱动下送料辊,下送料辊通过一对m=12、z=22 的聚氨酯材质齿轮啮合带动上送料辊运转,这对具有聚氨酯类表面涂层的送料辊将钢板拉入清洗机,通过从上至下的清洗油输送管中连续流出的精细清洗剂进行喷洗,钢板上的污垢颗粒被溶解并被冲到油箱内。同时,在钢板运行反方向相反的一对带有软贝伦鬃的毛刷辊(位于挤干辊和送料辊之间)完成清洗动作。此外,毛刷辊还在板材表面引起激烈的清洗机漩涡,在毛刷辊的后面还有2 个喷管,将清洗机喷流再次喷向板料的上表面和下表面。

下送料辊另一端的一个27/27 齿数的双排链轮,与下挤干辊对应端的一个38/38 齿数的双排链轮通过链条连接,形成27/38 的传动比;下挤干辊另外一端通过一对m=12、z=31 的聚氨酯材质齿轮啮合带动上挤干辊运转;上下挤干辊之间压力(8~12 MPa)可以通过上挤干辊两端的连接油缸液控回路调节。挤压除去大部分残存在钢板上的油液,并形成一个规定油膜(油膜总质量≤1.5 g/m2),将料片送入喷油机或过渡皮带机。

进料辊和挤干辊正常生产时同时被驱动,如果清洗机停止,上进料辊和挤干辊通过其两端的液压缸被提高,上挤干辊的液压缸还用于调整符合板材厚度和留在板材上的清洗液剂量的挤干辊压力。

2.2 卡料原因分析

(1)检查清洗机机械传动机构。主要包括电机驱动轴、进料辊和挤干辊的传动齿轮、传动链轮、链条以及辊面质量,均未发现异常。清洗机挤干辊4 个轴承温度监测显示值40~43 ℃,表明挤干辊轴承运转正常。

(2)检查清洗机液压控制回路。清洗机液压控制与若干控制进料辊和挤干辊的调节高度相互关联,由装配在一块液压分配板上的液压元件组成。液压联动装置是一个气压驱动的活塞泵(压缩空气,0.6 MPa),在液压系统里压力最高可达14 MPa。正常工作时,送料辊压力3~5 MPa,挤干辊工作压力6~12 MPa。现场检查送料辊压力5 MPa,挤压辊压力10 MPa,在正常范围内,表明清洗机液压系统正常。

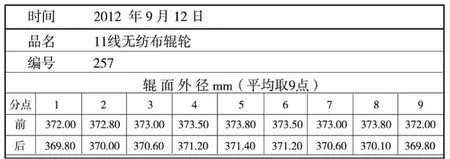

(3)检查清洗机液压及机械传动正常,分析故障原因很可能是挤干辊与送料辊线速度出现误差,由于送料辊和挤干辊共用一套驱动系统,速差来源于各辊之间磨损造成的直径误差,因此测量送料辊和挤干辊直径(各测9 个点)。由于辊子呈鼓型,其最大值为辊子的实际直径,测量结果见图2。可以看出,进料辊和挤干辊直径分别为270 mm 和373 mm。进料辊标准直径应为270 mm,因此其基本无磨损,而挤干辊的标准直径为380 mm,由于清洗机使用中,板料因各种原因卡在清洗机内造成挤干辊表面损坏,当挤干辊损坏后必须进行换料修磨,由于挤干辊表面采用的是特殊的3M 无纺布材料覆盖而成,每次委外修理造成挤干辊直径减小。可以看出,挤干辊直径比原来减少约7 mm,可能会引起两者速差较大的变化,因此需要计算其线速度。

图2 挤干辊直径测量结果

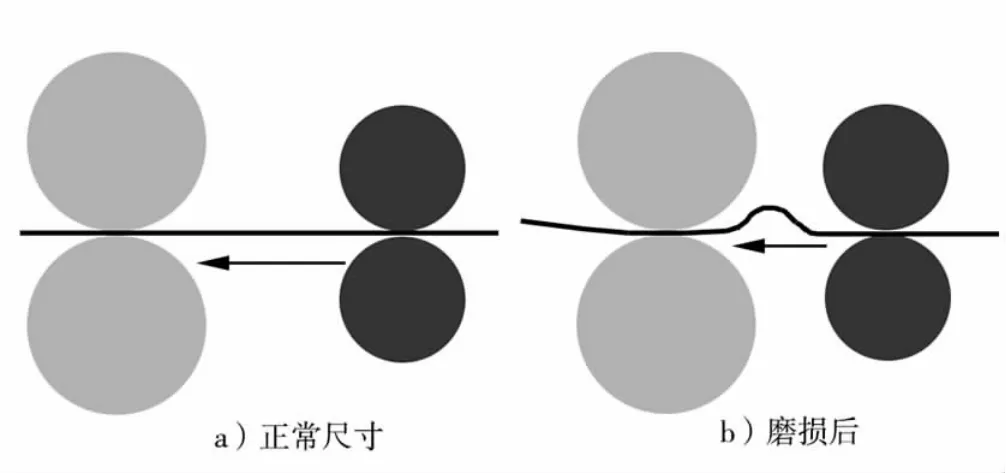

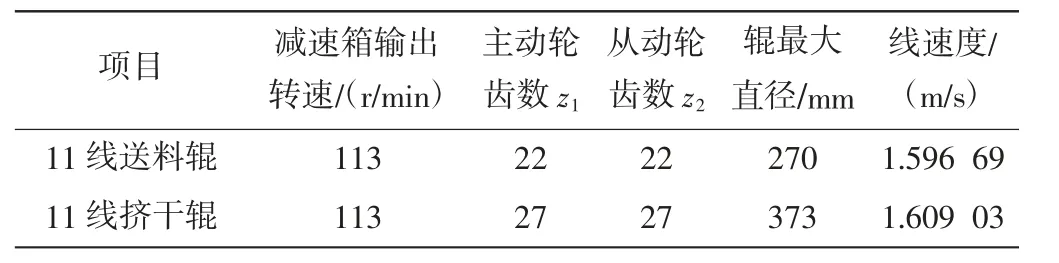

根据挤干辊直径测量结果计算其线速度(表1)。可以看出,当挤干辊直径为373 mm 时,挤干辊的线速度(1567 mm/s)比送料辊(1597 mm/s)小30 mm/s,查阅清洗机资料,标准直径为380 mm 的挤干辊与标准直径为220 mm 的送料辊线速度计算结果均为1597 mm/s,对比之下可以看出,由于线速度差的存在,料片在送料辊与挤干辊之间产生弯曲现象(图3),当料片送出清洗机时就会撞击喷油机或越过对中挡块,严重时甚至会导致清洗机严重卡料,损坏挤干辊表面无纺布材料,造成较大的经济损失和较长时间的停机。

表1 线速度计算结果

图3 挤干辊正常尺寸和磨损后线速度模拟图

由于清洗机需要清洗的是钢制料片,厚度0.5~2 mm,这种厚度料片有时会划伤挤干辊表面,划伤后清洗机无法将料片清洗干净,需要更换划伤的那部分表层。由于聚氨酯表层是分块安装在钢制轴心上,只需换掉划伤部分即可,为了使表面平整,需要进一步研磨。这样,经过一次次研磨,挤干辊尺寸会逐次减小,当直径减小到引起挤干辊和送料辊的速差达到一定程度时,料片便会弯曲,清洗机无法正常工作。图4 为划伤后修复的挤干辊,深色部分为未损坏部分,浅色部分为更换后的部分。

图4 划伤后修复的清洗机挤干辊

2.3 解决方案

以往研磨两次后的挤干辊直径过小时,为了避免速差引起的料片弯曲等现象,一般更换新的挤干辊。经以上分析可以看出,既然料片弯曲是由进料辊和挤干辊的速差引起的,修正此速差就可以避免故障的发生。实际生产中,除了改变挤干辊直径外,还可以通过改变传动结构来改善速差,改善传动结构主要有以下4 种方式:

(1)将进料辊和挤干辊共用一套驱动系统改为单独驱动,每一对辊子的线速度可以单独调节,这种结构方式也是新型清洗机采用的主流驱动方式。该方式可以有效避免此类清洗机卡料,直至挤干辊无纺布覆盖层用光。但对11 线清洗机而言,如此改造将涉及增加驱动电机、改造外部罩壳、电气程序修改、控制面板改造等多方面,另外整线至少需要停产3 d,维修费用巨大,因此不具有现实可操作性。

(2)将上下进料辊传动齿轮齿数从22 齿增加至23 齿,可使挤干辊线速提升约1/22。

(3)将下挤干辊端部传动双排链轮齿数从38 齿降低至37齿,可使挤干辊线速提升约1/38。

(4)计算速差占挤干辊线速的比例。挤干辊的线速度为1567 mm/s,比送料辊(1597 mm/s)小30 mm/s,所占比例为1/52,相比而言更接近于1/38。综合考虑得出,最简单有效的方法是更改挤干辊的链轮齿数。

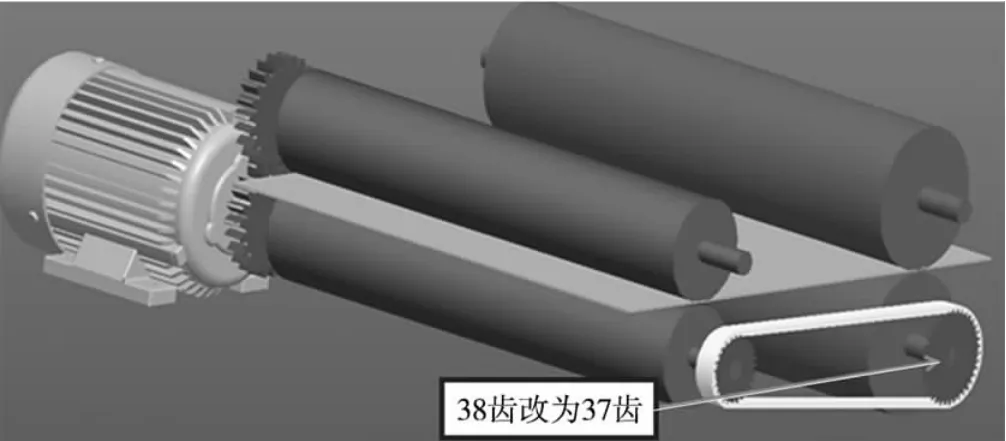

改变下挤干辊被动双排链轮的齿数,将原来的38 齿改为37 齿(图5)。计算进料辊和挤干辊的线速度,得出其速度差已经减少至12 mm/s,这个速差是否在允许范围内,需要在实际运用中进行检验。经过实际检验得知,前后速差应保持在3 mm/s 以内。

3 改进效果

对11 线清洗机传动系统进行优化改造,将传动链轮的齿数由原来的38 齿改为37 齿,改造后的线速度计算结果见表2,实践验证,提高挤干辊线速度可解决清洗机的卡料问题。清洗机传动系统优化改进产生的效益:①优化后的传动系统适用于挤干辊、送料辊、刷辊共用同一套传动机构的清洗机,对其他类似结构的传动装置具有参考价值;②延长挤干辊的使用寿命,优化前挤干辊的寿命为只能修磨3~4 次(最小374 mm),改进后使用寿命可以提高研磨次数到8 次(最小365 mm),相当于挤干辊的使用期限提高一倍;③节省备件采购费用。

图5 修改传动链轮齿数

表2 结构优化后线速度计算结果