桌腿加工设备自动化改造的研究与应用

2021-01-05李大伟

李大伟

(1.辽宁装备制造职业技术学院,辽宁沈阳 110161;2.辽宁广播电视大学,辽宁沈阳 110034)

0 引言

随着自动化技术的发展,自动化技术在生产制造领域的应用越来越广泛,一方面体现在新设备的研发,另一方面体现在对旧设备的自动化升级与改造。多数企业会考虑将原有设备进行自动化的升级改造。这样,既可以提高生产设备的产品质量和生产效率、降低生产工人的劳动强度、节约企业劳动力资源;又能提高企业的利润和竞争力,同时也促进企业自身的进步和发展[1-2]。

1 改造前桌腿加工设备概况

改造前的设备是某一规格桌腿材料的专用生产设备。工作过程中,首先由上料液压缸将待加工原料(方形木料)推到刀具下方,并通过顶针液压缸将其固定。在加工过程中,顶针机构带动方形木料高速旋转,桌腿切割机设计为固定形状的专用刀具,切割机按一定速度下降,将原料加工成桌腿成品。虽然桌腿生产专机设备满足了生产的需求,但生产过程中存在以下问题:

(1)设备缺少成品接收装置,成品落到地上,地上的木屑会粘到桌腿上,需要工人将木屑处理并搬运到成品存储区。

(2)桌腿刀具切割机加工精度低,加工后的桌腿存在毛刺,边角地方不圆滑,需要二次打磨加工处理,工作量大。

2 设备改造计划和方案

为了提高设备生产效率和产品质量、节约设备投资资金,采用在原有生产设备基础上进行自动化的升级改造方案[3-4]。

2.1 改造方案

(1)改造后,桌腿生产线分为一次切割区、桌腿打磨区、成品区3 个区域。其生产线结构如图1 所示。

(2)在原设备控制电路上取部分控制信号,作为与桌腿打磨设备的信号交互,实现联机控制。

(3)设计专用桌腿打磨设备,完成桌腿打磨功能。打磨装置设计为双面对称打磨功能,提高打磨质量;打磨机构设计为可方便拆卸的独立装置,打磨速度可调节。

图1 桌腿生产线结构

(4)采用桁架机械手作为搬运单元,实现桌腿生产线3 个功能分区的搬运任务。桌腿切割设备单个成品用时60 s,而桌腿打磨单个成品用时90 s,设计2 套机械手装置,1套用于物料上料,1 套用于成品下料。桁架机械手停留在桌腿打磨设备的正上方,使其以最快的速度完成物料切换任务。

2.2 设备自动化改造后的功能

(1)桌腿切割设备:采用原有切割设备,完成桌腿切割任务。

(2)桌腿打磨设备:对原设备切割完成的桌腿进行打磨、二次加工处理,形成合格产品。

(3)桁架机械手装置:完成从桌腿切割设备到桌腿打磨设备,再到成品区卸料的往复搬运工作。

(4)产量计数功能:完成单日和每月产量计数功能。

3 设备自动化改造的结构设计

桌腿加工设备经过自动化改造后,增加了3 个功能单元,分别是桁架机械手、桌腿打磨设备、成品存放货架。

桁架机械手由结构框架、运动轴、气缸抓手及相关附件构成。运动轴为水平移动轴,实现工件的轨迹运动功能,包括原点起始位、上料位、加工位、下料位、成品放料位;气缸抓手由伸缩气缸和夹紧气缸构成,用于完成物料的抓取和放置任务[5-7]。

桌腿打磨设备主要由旋转主轴、顶针气缸、打磨装置、砂纸滚轮、机架等构成。旋转主轴用于在桌腿打磨过程中快速旋转物料,使其打磨均匀;顶针气缸用于固定桌腿物料;打磨装置用于带动砂纸滚轮沿着桌腿形状对桌腿做打磨轨迹运动。

4 控制系统硬件设计

4.1 桌腿打磨控制系统硬件设计

桌腿打磨控制系统硬件结构如图2 所示。由于桌腿形状是不规则的,对其进行打磨加工,需要准确定位,而且打磨装置是需要移动的,其移动轨迹是弧形、非线性的。根据工艺需求,设计两套桌腿打磨装置,对称放置,每套装置由3 个伺服运动轴构成,分别执行水平移动、前后移动和升降移动轨迹,总计需要控制6 个伺服运动轴。采用数控系统实现,圆弧插补等功能。采用雷赛科技的SMC600 运动控制器,其含有7 路运动控制轴,并带有24 路开关量信号输入、16 路开关量信号输出。其可以控制7路伺服运动轴;同时其开关量输出信号可以作为主轴旋转电机、顶针气缸和机械手的交互信号等控制信号;输入信号可接入传感器信号、开关指令信号等。

4.2 切割机联机控制硬件设计

为实现系统的完整性和连贯性,桌腿生产过程中,桌腿切割机、桌腿打磨设备与桁架机械手之间要有一定的信号交互。切割机的信号交互电路如图3 所示。其信号功能如下:

(1)桌腿切割完成后,桌腿切割机应保持停止状态,同时给控制器发出取料命令,等待机械手取料。见图3 中的信号1。

(2)机械手到取料位后,将桌腿物料夹紧,然后PLC 控制器给桌腿切割机发取料到位信号,让切割机的顶针退回,见图3 中的信号2。

(3)桌腿切割机顶针退回到位后,给控制器发出机械手离开命令,桌腿切割机再次保持停止状态。该信号取桌腿切割机顶针退回到位信号,见图3 中的信号3。

图2 桌腿打磨控制系统硬件结构

图3 切割机信号交互电路

(4)机械手离开后,到达安全位置,给桌腿切割机发取料完成命令,见图3 中的信号4。恢复顶针退回到位信号,切割机可以继续正常工作。

5 控制系统软件设计

5.1 取料工艺程序

取料工艺流程如图4 所示。切割机切料完成后,给控制器发出取料信号,机械手到取料工位取料,到位后,机械手夹紧,然后给切割机发松开命令,切割机松开到位后,给控制器发机械手离开允许信号,机械手带着桌腿原料离开,到安全位置等待,并给切割机发完成信号,取料过程结束[8-9]。

5.2 桁架机械手控制程序

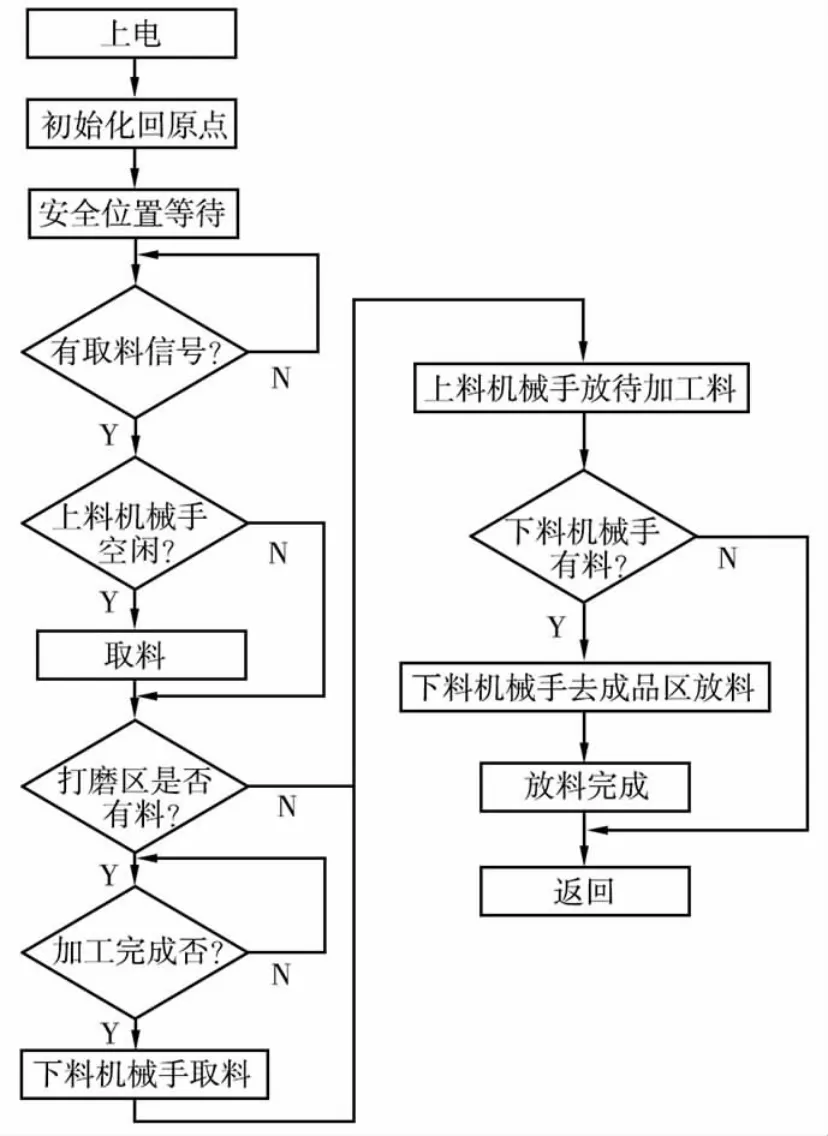

桁架机械手控制流程如图5 所示。系统上电后,按下复位按钮,机械手先回原点,找到坐标基准点,然后机械手到安全位置等待。当收到取料信号后,上料机械手到取料位置取料,取料完成后,到安全位置(打磨设备上方)等待。当打磨设备处于空闲状态时,上料机械手伸出,将物料放到桌腿打磨设备上,打磨设备上的顶针气缸将物料固定,上料机械手松开,机械手返回,上料过程结束;若打磨设备上有加工工件,则等待其加工完成后,下料机械手伸出,先将加工完成物料取出,再将上料机械手伸出,将物料放到打磨设备上,执行上料工艺;上料完成后,将下料机械手移动至物料成品区,到达后,下料机械手伸出,松开机械手,将物料放到成品区,并返回,机械手返回安全位置等待,下料过程结束。

图4 取料工艺流程

图5 桁架机械手控制程序流程

6 结束语

桌腿加工设备经过自动化的升级改造后,已在企业得到实际应用,使用效果较好。其主要体现在:设备改造后,利用自动化手段对桌腿二次打磨加工,改善了产品质量;劳动用工方面,原有设备生产需要3 个人参与工作任务,现在只需要1 个人;原有的单机设备转变为先进的生产线,提高了产品生产率,为企业提高了经济效益。