半潜式钻井平台柴油机烟气扩散对折臂吊的影响分析及对策

2021-01-05邹付兵李成君

邹付兵李成君

(1.中海油田服务股份有限公司钻井研究院,北京101149;2.中国船舶及海洋工程设计研究院,上海200011)

0 引 言

某半潜式钻井平台上布置8台柴油机发电机组为全平台供电,每台柴油机发电机组都有独立的排烟系统,平台的左舷以及右舷分别配备4个排烟口。其中,位于平台左舷的排烟口后方有一折臂吊,沿折臂吊布置有电缆以及灯具;电缆耐受的温度不超过90℃。在平台改造前,由于排烟口的位置较低,柴油机工作在特定风向和风速下,烟气扩散到折臂吊上,不仅导致灯具照明受到影响,而且烟气高温传递到电缆上,超过电缆的正常工作温度,导致电缆无法正常工作。为此,平台决定评估左舷柴油机排烟管的布置高度调整方案,利用Fluent软件模拟分析烟气扩散,得到烟气在高度平面上的扩散规律,然后针对模拟结果进行定性分析,并对排烟管高度优化提供指导性意见,将烟气对折臂吊的影响控制在可接受的范围内,从而消除平台烟气排放对折臂吊造成的影响。

1 数学模型及基本方程

模型方程可采用张量表示为

式(1)表达的是模型的对流方程;式(2)表达的是对流与扩散方程。

在本文讨论的烟气扩散中,烟气在喷出过程中发生热对流以及扩散,基于以上方程建立物理模型,对烟气的扩散流场进行分析。

物质i的组分方程

对于湍流,

Dim是物质i在混合物中的扩散系数;

2 模型构建

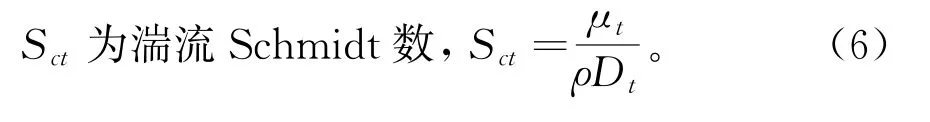

2.1 网格模型

模型范围以半潜式平台为中心向四周扩展。+X方向自平台艏部向外扩展45 m,-X方向自平台艉部向外扩展106 m。Y方向自舷侧向外扩展87 m。Z方向以主甲板为基准面,向下至海平面,向上自主甲板扩展41.4 m。如图1所示。

模型采用Gambit软件进行结构网格划分,通过不同的网格划分方案进行流场分析,并且在兼顾时间成本以及计算成本的前提下,得出的计算流场网格模型方案中的平台附近区域网格大小约为0.5 m,边界处网格大小约为3 m,对于局部几何突变处采用网格自适应方法进行划分。

图1 模型范围与坐标定义

2.2 物理模型

湍流模型: 烟气扩散进入大气属于射流问题,采用Realizable方法修正的K-epsilon湍流模型。

传热模型: 传热模型可以模拟高温气体的扩散。

浮力驱动流模型: 浮力驱动流模型是指在流场中,局部流体受热膨胀后在浮力作用下发生的对流过程。在该模型中,将气体密度设置为随温度变化的函数,模拟高温气体受浮力作用的运动。

组元输运模型: 组元输运模型描述不同成分气体之间相互渗透的过程,由此求解烟气的浓度场。

3 数值计算的初始条件及边界条件

3.1 初始条件

(1) 考虑空气的重力作用,取重力加速度9.81 m/s2,方向垂直向下。

(2) 大气环境压力设置为标准大气压,即101.325 kPa。

(3) 大气的环境温度取为305 K,即32℃。

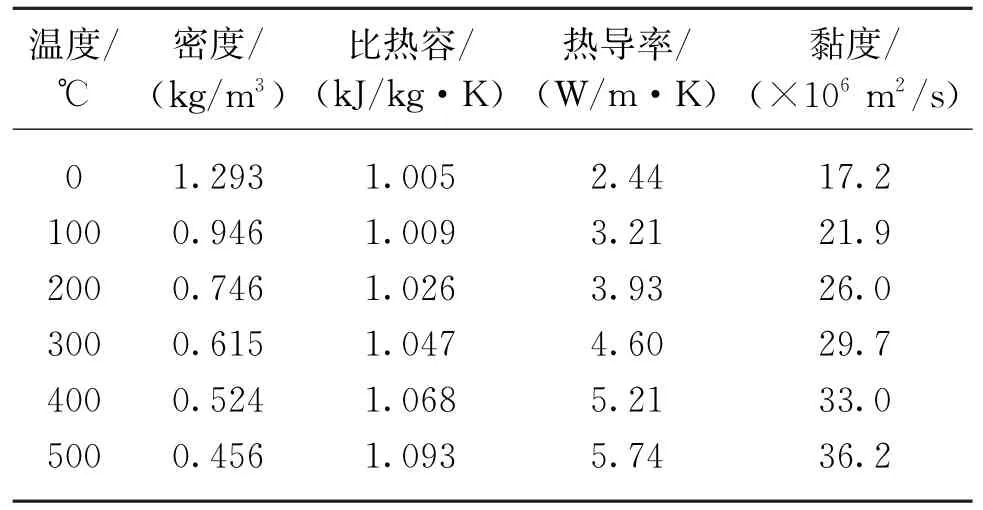

空气以及烟气的物理性质参数如表1和表2所示。

表1 空气物理性质参数

表2 烟气物理性质参数

3.2 边界条件

风速入口: 取为风速速度入口,参照ABS规范平台正常作业状态下的风速区间,确定计算风速取0~30 m/s。由于排烟管位于折臂吊的下风口,因此模拟过程中将风速方向设置为与喷出烟气的相反方向。

烟气排放出口: 质量入口,根据现场反馈,柴油机在额定功率下工作产生的烟气经过单个排烟管排放的质量流率为10.1 kg/s,考虑到计算成本以及计算机计算能力,模拟过程中将4个排放装置简化为一个排放装置处理,即质量流率为40.4 kg/s,烟气初始温度为663 K,即390℃。

4 烟气扩散模拟结果

4.1 目标区域的选择

由于排烟管排出的烟气随风扩散,因此有必要先对受到排烟管排出烟气影响的目标区域进行模拟分析,以确定烟气的影响区域。折臂吊工作高度范围是12~18 m,因此选取12 m、15 m和18 m三个高度的烟气浓度(以排烟管出口浓度100%为标准)来表征整个折臂吊区域的烟气分布模拟结果,选取的排烟管高度方案主要为16 m、18.5 m和21 m三种方案。

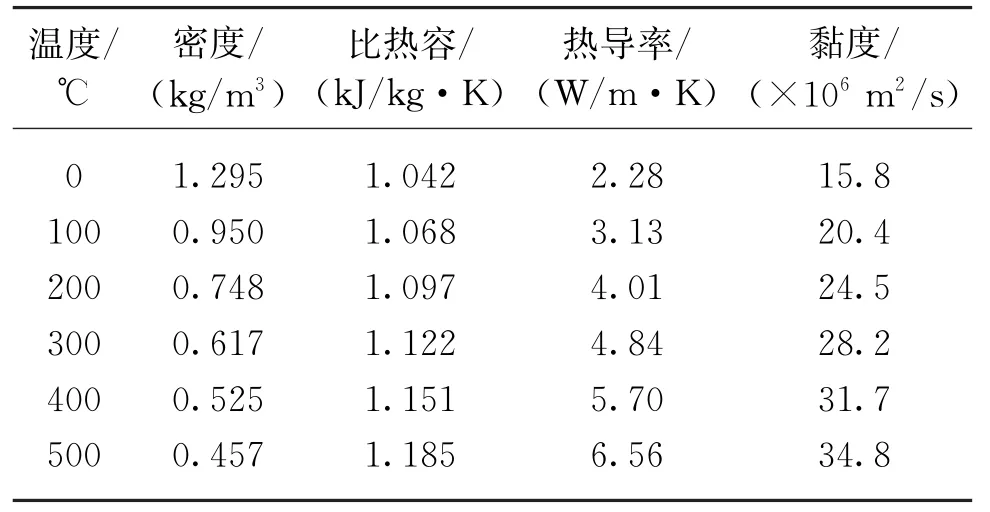

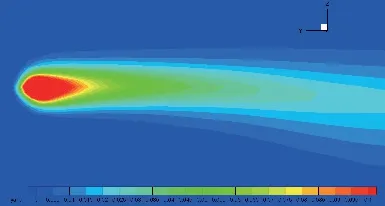

目标区域横向范围是折臂吊所在的平面,垂向为折臂吊的工作区间。选择一典型的工作状态(折臂吊工作高度为18 m,排烟口高度为18.5 m,风速为1 m/s)进行烟气模拟。模拟结果如图2所示,可以看出烟气浓度在中心轴附近处于最大值,往周边浓度越来越小;距离中心轴剖面距离相等的位置处,浓度分布具有一定的差异性,这主要是由于烟气在扩散过程中存在湍流现象导致的;同时也可看出烟气扩散影响的目标区域主要为距离排烟口纵向中剖面2.5 m范围内,虽然范围之外的区域有一定的烟气浓度分布,但考虑到计算成本,尽量减少浓度及温度计算监测点的设置,在此计算过程中不予考虑。以下分析主要针对折臂吊所在平面的±2.5 m范围内。选取目标区域内距离中心轴面-2.5 m、0 m、2.5 m三个位置的监测点作为研究对象,并命名为监测点1、监测点2以及监测点3。

图2 烟气浓度影响范围分析

4.2 典型风速的选取

风速的大小会影响烟气扩散在高度方向的影响范围,较大的风速或者较小的风速均会减小排放的烟气对折臂吊造成的影响。对于一个确定的监测点来说,在排烟口高度确定的条件下,一定存在一个速度范围可以导致排烟管排出的烟气在折臂吊处具有最大的烟气浓度。由于不同的风速对烟气扩散在高度方向上的影响范围不同,为了简化计算工况,通常选取较为典型的风速进行计算,以表征最严重情况下的烟气扩散结果,并得到相应的温度变化。针对不同风速模拟分析烟气扩散,得到某个监测点位置处烟气浓度最大时对应的风速值,作为最终设计方案的依据。

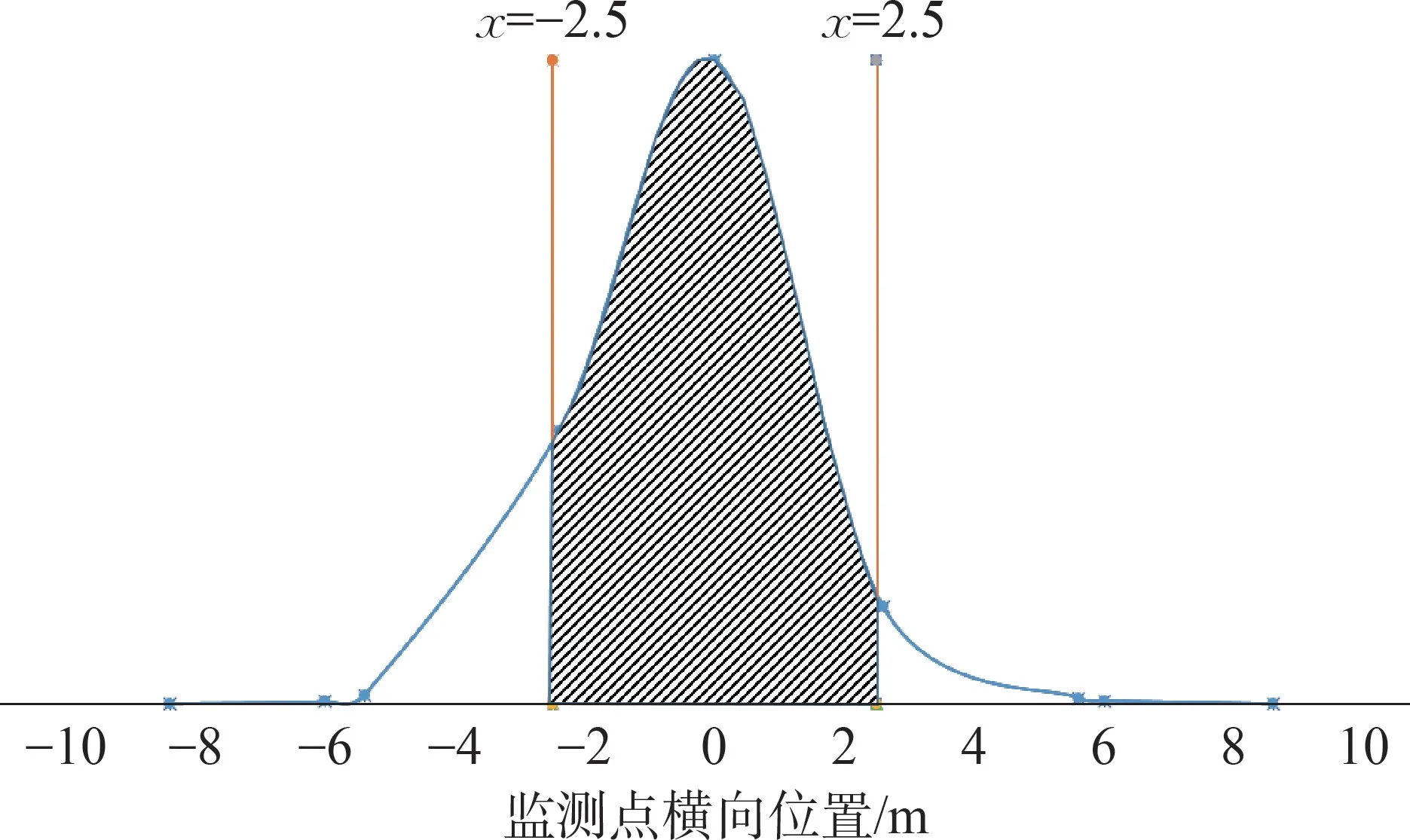

分别选取风速为1 m/s、6 m/s、12 m/s、18 m/s、24 m/s的入口边界条件进行计算,得到排烟管高度分别为16 m、18.5 m以及21 m的烟气扩散结果。根据计算结果可知,不同速度在排烟管方案高度范围内的变化趋势基本一致,均在风速为12 m/s的条件下烟气浓度最大。以排烟口出口18.5 m处作为计算条件,每个监测高度上的三个监测点的最大值作为目标值,汇总得到监测点的烟气浓度与风速的关系曲线如图3所示。

从图3可以看出,当排气口出口高度为18.5 m,风速为12 m/s时,浓度具有最大值,因而确定模拟的风速为12 m/s。

图3 监测点最大烟气浓度与风速的关系曲线

4.3 计算结果

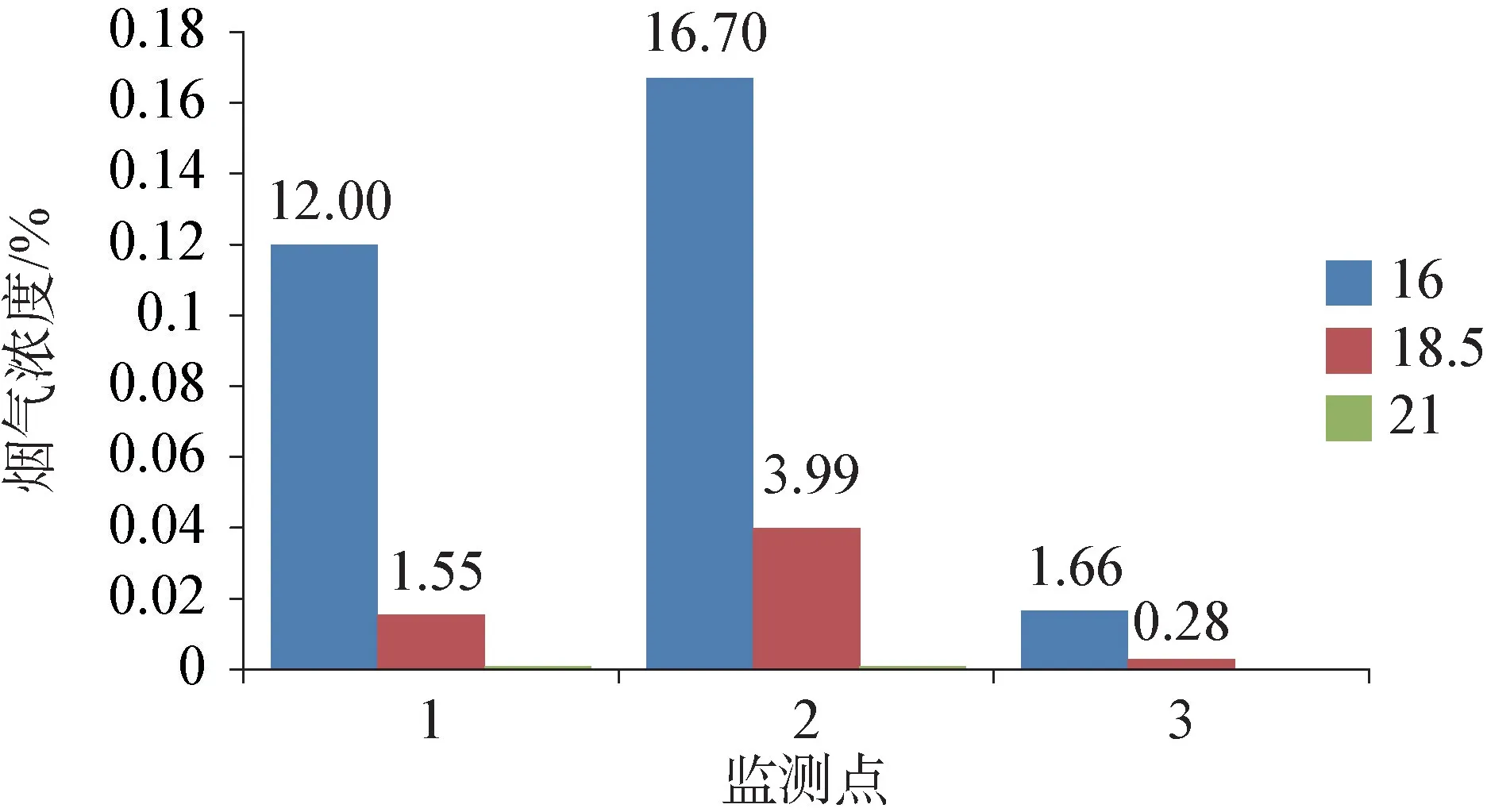

4.3.1 烟气浓度的计算结果

按照风速为12 m/s进行计算,得到排烟管出口在不同高度下的情况,监测点1、监测点2以及监测点3的烟气扩散浓度分布如图4~图6所示。

图4 12 m附近烟气浓度分布

图5 15 m附近烟气浓度分布

图6 18 m附近烟气浓度分布

从图4~图6可知,排烟管出口高度为16 m时,烟气浓度在监测点高度为12~15 m时,均远远超过其他排气口高度对应的烟气浓度值,因此在计算烟气造成的温度升高的时候不考虑16 m的方案。下面仅针对18.5 m及21 m的排烟口高度下的监测点温度进行计算。排气管及折臂吊的布置图如图7所示。

图7 排气管与折臂吊工作范围布置图(单位:mm)

图8~图13均是风速为12 m/s情况下的模拟结果。其中,图8~图10是排气口出口高度为18.5 m时不同监测点的烟气浓度分布云图,图11~图13是排气口出口高度为21 m时不同监测点的烟气浓度分布云图。A剖面表示右舷距中线2.5 m纵向剖面,对应的是监测点1所在的平面;B剖面表示中线纵向剖面,对应的是监测点2所在的平面;C剖面表示左舷距中线2.5 m纵向剖面,对应的是监测点3所在的平面。

图8 A剖面烟气浓度云图(18.5 m时)

图9 B剖面烟气浓度云图(18.5 m时)

图10 C剖面烟气浓度云图(18.5 m时)

图11 A剖面烟气浓度云图(21 m时)

图12 B剖面烟气浓度云图(21 m时)

图13 C剖面烟气浓度云图(21 m时)

从图8~图13可以看出,较为积聚的烟气在尾部流场均呈现收缩型,发散的仅仅是浓度较低的烟气。因此,通过该流场云图可以确认,不同烟气出口之间对监测点位置的相互影响较小,基于定性分析,可以认为简化为一个烟气出口进行烟气扩散的流场分析有据可依。

另外,如图14所示,由于排气口之间的距离为2.4 m,因此选择距离监测点2.4 m范围内的数据进行比较,考虑到湍流会造成烟气分布不均,因此对数据进行平均处理,得出距离监测点横向2.4 m位置处的烟气浓度约占排气口烟气浓度的0.9%。因此定量来看,位于监测点处的烟气浓度具有较为明显的积聚效应,排烟管排气、烟气之间的相互影响较小,因此可以认为排烟管排出烟气的流场是相互独立的。

图14 排烟管布置图

4.3.2 烟气温度的计算结果

通过对监测点处温度的模拟结果的提取,得到的结果如表3所示。

表3 风速为12 m/s的温度

从表3可以看出,排烟管出口高度为21 m的情况可以满足设备对温度的要求,同时对比排烟管出口高度为21 m与18.5 m的情况,监测点的温度均有明显的改善作用,当出口高度为18.5 m时,位于18 m处的监测点均具有非常高的温度,超过了折臂吊电缆的可接受温度范围。

考虑到在实际改造中,排烟管高度方案与改造的工程量密切相关,为了尽可能地控制改造工程量、降低成本,针对排烟管出口18.5 m处的监测点温升做进一步分析。在上述模拟过程中,将4个排气口的排烟量均简化到一个位置,得到的结果过于保守,同时根据4.3.1节的分析可知,排烟管排出烟气的流场是相互独立的,则排烟管烟气之间的温度影响也可以忽略,因此为了能够降低工程改造代价,有必要对18.5 m高度处的排气口高度方案进行深入分析,以验证排烟管在18.5 m高度方案下是否满足折臂吊的工作要求。

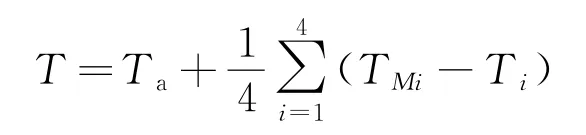

如图14所示,考虑到4个排气出口受到相同风向的作用,因此可以将ex6在监测点位置1的烟气浓度以及温度近似为ex2在监测点2的烟气浓度以及温度,由此可以得出多个出口exi对一个监测点的浓度以及温度通过同一个出口ex2在不同监测点处的温度以及浓度叠加得到折臂吊监测点的浓度累积值以及温度最终值,具体计算过程如下:

式中:i表示出口编号;Ti,Ta分别表示监测点以及大气的初始温度值,此时均为32℃;TMi表示不同出口模拟的温度结果,此处近似为ex2在不同监测点的温度结果;T表示最终计算得到的监测点的温度值。

将排烟管排气口出口高度为18.5 m的温度模拟结果进行换算后,得到的计算结果如表4所示。

表4 中心区域温度表

根据以上分析结果,最终采取将排烟管出口提高至18.5 m的改造方案。

5 结 语

本文通过分析排烟管的烟气扩散对折臂吊的影响,得到结论如下:

(1) 排烟管排气口出口高度对烟气在高度方向上的扩散范围具有非常显著的影响,通过调节排气口出口高度可以避开折臂吊工作区间,从而避免设备和结构暴露在烟气浓度过高以及烟气温度过高的环境下发生的损坏。

(2) 经过分流计算之后,排气口出口高度为18.5 m时,温度最大值已经得到大幅改善,但仍较高;这是由于折臂吊工作状态所处高度为18 m决定的,若风速较大,使得烟气直接绕过排气管,会造成烟气积聚到折臂吊上,因此设计时应综合考虑不同风速对烟气扩散的影响,合理设计排气管出口高度。

(3) 在实际的工程设计中,考虑到折臂吊大部分时间处于非工作状态且处于停放位置,停放位置最高约为16.2m,排烟口的高度设计为18.5 m。实践证明,改造后降低了烟气对折臂吊的影响,如图15所示。改造3年后,折臂吊基本未被烟气熏黑,平台作业中折臂吊也能够正常工作。

图15 排烟系统改造后使用3年的状况

同时,本文所做的工作在以下方面还可以进一步改进:

(1) 总的来说,在计算过程中考虑计算能力限制以及工程改造设计的时间限制时,采用了较多的简化方法。如具备条件,后续还可以更全面地进行数值分析,以得到更精确的分析结果。

(2) 在典型风速的选取中,风速计算工况较少,由于时间关系,未在典型风速附近进行细化分析。在实际工程计算中,如果时间允许,可以在典型风速附近寻找更为精确的典型风速计算值。