热电池隔膜材料的研究进展

2021-01-05李惠琴赵嘉莘黄馨锐曾梦诗刘敬松杨潇薇杨兆堂刘效疆

李惠琴,赵嘉莘,黄馨锐,曾梦诗,刘敬松,杨潇薇,杨兆堂,刘效疆

(1.西南科技大学材料科学与工程学院,四川 绵阳 621000)(2.中国工程物理研究院 电子工程研究所,四川 绵阳 621000)

1 前 言

第二次世界大战促使全球大国军事科技飞速发展,在此期间有大量的新型装备涌现出来。其中,热电池作为德国V2火箭的电源,成为其关键部件之一[1]。其凭借可靠性高、电流密度大、工艺简单、安全性高、激活快等优点,很快就取代了以前的酸溶液电池。目前为止最常用的热电池是由易被氧化的高活性合金作为阳极材料,易被还原的金属硫化物作为阴极材料,金属氧化物粉末(粘结剂)与熔盐(电解质)的混合物作为隔膜材料,图1为典型的Li-Si/FeS2热电池的剖面图[2]。常温条件下,熔盐电解质和粘结剂都处于绝缘固态,可使阳极与阴极严格分隔;高温(工作温度)条件下,熔盐电解质吸热熔融为液态的离子导体以便于建立阳极与阴极之间的电荷通道,而粘结剂则始终保持固体状态,不仅能够吸附熔盐,防止泄漏,还可以减少形变量,维持电池的体积稳定。因此,热电池领域的科技工作者始终追求熔盐电解质的低熔点、高电导率,以及粘结剂的高化学稳定性、高物理稳定性和高比表面积,这关乎热电池的可靠性、功率密度和工作效能。在热电池相关的综述类文章中,围绕电极材料发展情况的居多,而关于隔膜材料的则少有报道。因此,对热电池隔膜材料的发展轨迹进行总结、梳理,有利于业内人士认识材料性能的短板,预测研究过程中可能出现的问题,通过互相学习经验并拓宽研发思路,提升热电池的应用性能。

图1 Li-Si/FeS2热电池的剖面示意图[2]Fig.1 Section view of a Li-Si/FeS2 thermal battery[2]

2 熔盐电解质

一款性能优异的熔盐电解质产品需要具备这些特点:① 电导率尽量高;② 饱和蒸气压尽量低,因为熔盐不能在电池内汽化,否则将使电堆内的压强增大,这十分危险;③ 电极与熔盐成分之间不发生激烈的化学副反应;④ Li2O 不溶于熔盐;⑤ 与粘结剂相适应,不产生大量泄漏,否则存在短路的风险;⑥ 未吸附大量水分及氧气,以防升温后出现氢氧化物,造成腐蚀和原料浪费;⑦ 熔盐的液相线温度必须低于活性材料分解时对应的温度。

基于熔盐电解质的性能需求,业界开展了大量的实验探究。德国战败后,众多科学家被美国俘获,热电池技术也被迫转让给美国。因此,美国成为了除德国之外第一个掌握该技术的国家。

2.1 碱金属卤化物电解质

1947年,美国催化剂研究集团在对各种电解质体系进行大量实验筛选后,决定采用熔点为352 ℃的LiCl-KCl共晶盐作为最主要的熔盐电解质[3]。

科研人员将阴离子替换为Br离子,制备出另一种熔点更低的二元电解质LiBr-KBr,实验值为328 ℃,然而这种电解质的离子电导率未见报道,由于阴离子半径较大且阳离子比例接近LiCl-KCl,可推断其电导率明显低于LiCl-KCl,所以后来常被用作熔盐电化学研究,在热电池领域的应用则较少[4]。

在此之后,为追求更高的电流密度,人们研发出了熔点为436 ℃的三元全锂电解质LiF-LiCl-LiBr。这种电解质往往与能量密度较大的电极材料搭配使用,例如中南大学孙雄等研究了LiB/LiF-LiCl-LiBr/CoS2体系热电池的放电情况,结果表明,其脉冲放电性能高,极化内阻低[5]。

导弹技术的发展对熔盐电解质提出了更加全面的要求,所以熔点低(321 ℃)且电导率高(在500 ℃条件下为1.72 S·cm-1)的三元电解质LiCl-LiBr-KBr应运而生[6]。性能与之类似的三元熔盐还有LiF-LiBr-KBr,其熔点为324 ℃,电导率在500 ℃环境下为1.69 S·cm-1,中国科学院大学胡静通过对比实验证明,LiCl-LiBr-KBr制备成的热电池泄漏量低于三元全锂电解质制成的热电池,且放电时间提高了2.57倍[7]。

针对热电池用熔盐电解质的研究从二元发展到三元,再过渡到四元是必然趋势,然而多组元新型熔盐的开发需要通过大量的优化实验进行原料和配比筛选。因此,有关新型四元熔盐电解质的报道中,大部分结合了模拟计算的辅助。

日本和韩国的热电池研究者对多组元熔盐的模拟计算较多。其中,日本松下能源公司Fujiwara带领团队先后研发了LiCl-LiBr-NaF-KF(熔点为425 ℃,电导率在500 ℃时为3.11 S·cm-1)、LiCl-LiBr-NaCl-KCl(420 ℃,2.73 S·cm-1)和LiCl-LiBr-NaBr-KBr(420 ℃,2.76 S·cm-1)等性能优异的四元电解质[8]。目前最常见的熔盐电解质性能如表1所列,所有电导率数值的温度条件均为500 ℃。

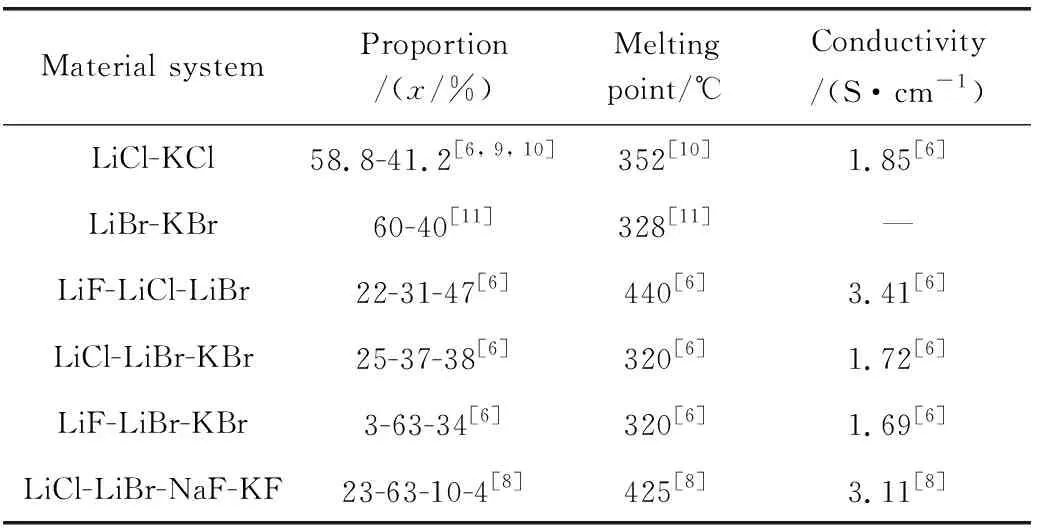

表1 常见熔盐电解质的性能参数Table 1 Performance parameters of common molten salt electrolytes

确定碱金属卤化物形成低共熔物的配比是研发过程中最关键的难点。在模拟软件的帮助下,将会有更多的四组元和五组元熔盐电解质问世,并且这些熔盐会具备熔点低、电导率高的特点。

2.2 硝酸盐电解质

与碱金属卤化物制备的熔盐相比,硝酸盐的共熔物具有熔点低的特点。另一方面,硝酸根的离子半径远大于卤素离子,这决定了其电导率会低于常见的碱金属卤化物电解质。

硝酸盐电解质常用于低温、长贮存寿命的热电池。表2中所列为低共熔硝酸盐电解质及其性能,电导率数值的温度条件为熔点附近。

表2 低共熔硝酸盐电解质的性能参数Table 2 Performance parameters of low eutectic nitrate electrolytes

所有碱金属的硝酸盐都会在电极与电解质界面处发生化学反应产生碱金属的氧化物沉淀,其中理化性质足够稳定的钝化膜只有Li2O。因此,LiNO3是硝酸盐共熔物电解质必要的原料。二元熔盐LiNO3-KNO3因其性能优异且价格低廉而受到了最广泛的关注。

中国工程物理研究院杨潇薇等研究了LiSi/LiNO3-KNO3/(MnO2/石墨烯)单体热电池的放电性能,发现该电池的抗脉冲性能良好[13]。

基于硝酸盐钝化膜的产生机理和材料性质,将来会出现性质稳定、工艺成熟且含有大量LiNO3的三组元硝酸盐。

2.3 材料兼容性

热电池要在高温条件下正常工作,则必须保证熔盐电解质与电极活性材料兼容。评价兼容性的主要标准是在工作温度区间内,熔盐与电极是否会发生明显的化学副反应。如果在热电池放电过程中,有明显的副反应出现,则会产生较大的内部极化,严重阻碍放电的继续进行。

碱金属卤化物熔盐电解质化学稳定性较高,很难与电极材料发生不利于放电的化学反应。因此,其适用的阳极材料是能量密度大、活性高的Li-Si和Li-B等合金;适用的阴极材料是金属硫化物,如二硫化铁(FeS2)和二硫化钴(CoS2),这样的搭配有利于充分提高材料能量的利用率。

硝酸盐形成的低共熔混合物具有熔点低、电化学窗口宽的特点。但它与硫化物阴极的兼容性极差,高温下容易发生剧烈的放热反应。如果电解质采用硝酸盐为原料来制备,对应的最佳阴极材料是Ag2CrO4和MnO2等金属氧化物。其中,MnO2的导电能力相对较低,作为电极材料使用需加入导电剂(如石墨)[13]。阳极材料则可选取稳定性优于Li-Si的Li-Al。

3 粘结剂

3.1 粘结剂的基本特性

电解质在室温时为固态,但热电池在工作时,其内部温度为350~550 ℃[2],电解质会发生熔融而具有流动性。在实际应用中,电池工作环境会遭受一定强度的机械力(加速度、旋转等),流动的电解质会对电池性能造成影响,严重时还会发生泄漏而造成短路[14],此时就需要添加适量的粘结剂抑制电解质的流动,保证电池的正常工作[15]。热电池对粘结剂的性能要求主要有以下几点[16, 17]:① 为了避免电化学反应电子直接在电极之间移动,粘结剂必须是绝缘体;② 具有一定的厚度和孔隙率,使电池质量和电阻最小化;③ 必须在电池的工作温度下保持化学稳定性;④ 具有一定的机械强度,以承受电池运行过程中的应力;⑤ 价格合理,以便于工业生产。

在热电池工作温度下具有绝缘性能的材料为石棉和陶瓷材料(即氧化物和氮化物),但石棉为硅酸盐类矿物,其成分中含有的硅会和电池中游离的锂发生反应,所以符合粘结剂性能要求的材料仅限于氧化物和氮化物[18]。因此,多年来科学家们一直致力于研发出既满足电池性能要求又满足工业生产成本的粘结剂。

3.2 BN粘结剂

早期,Battles等[19]发现BN与热电池的工作环境兼容且以纤维的形式存在,以BN为粘结剂的热电池运行时间可达7800 h,但是其抑制力不足且成本高。美国阿贡国家实验室(ANL)[17]继续研究BN纤维毡作为粘结剂来抑制电解质的流动,通过测试BN的厚度、孔隙率及空气阻力等参数,评估其对电解质的抑制力和在热电池中的活性,结果表明,BN纤维毡具有较大的厚度、高孔隙率以及低空气阻力,在热电池工作环境中保持稳定且离子电导率较大。后期,Mccoy等[20]对BN进行改性使BN表面形成一层氧化镁薄膜,以提高BN的润湿性,增大粘结剂对电解质的浸透率。唐杰等[21]利用前驱体转化法制备出BN纤维基复合隔膜,显著地提高了隔膜对电解质的抑制和吸附能力。综上, BN纤维毡具有优良的物理性能,热电池性能测试结果表明,其在电池的工作环境中具有优良的物理相容性和化学稳定性,但是由于电池阳极和阴极都是由粉末组成,且BN毛毡制造成本高,所以逐渐被氧化物粉末替代[22]。

3.3 SiO2和其它粘结剂

此后,科学家们继续针对氧化物材料在粘结剂的应用方面进行研发。早期科学家们将天然的高岭土作为粘结剂添加到电解质中,该高岭土主要成分为SiO2,其次是Al2O3,其中SiO2凭借大的比表面积可以通过界面现象和毛细现象有效地抑制液态电解质的流动,从而保证电池的正常运行[23]。直到20世纪70年代,经过美国桑迪亚国家实验室(SNL)的不懈努力,采用水解法得到高纯度的SiO2粉体,此后,广泛使用SiO2粉体作为粘结剂抑制熔盐电解质流动。由于TiO2和Al2O3具有熔点高、化学稳定性强等特点,Guidotti等[24]研究了TiO2和Al2O3粉体作为粘结剂的可行性,结果发现其抑制效果不如SiO2,需要增加其含量才能保证达到良好的抑制效果,而含量增加会加大内阻从而影响电池性能,所以没有得到进一步的研究应用。但是,SiO2会在高温下与熔融锂及熔融氟化物发生反应,从而降低电池的性能,逐渐被其它材料替代。Matheras[23]对其他高温绝缘材料,如BN、Y2O3、BeO等展开了试验研究,初步试验结果表明它们的性能符合粘结剂对材料的要求,但是由于对材料高纯度的需求,这些材料往往需要较高的成本,因价格昂贵而被淘汰。

3.4 MgO粘结剂

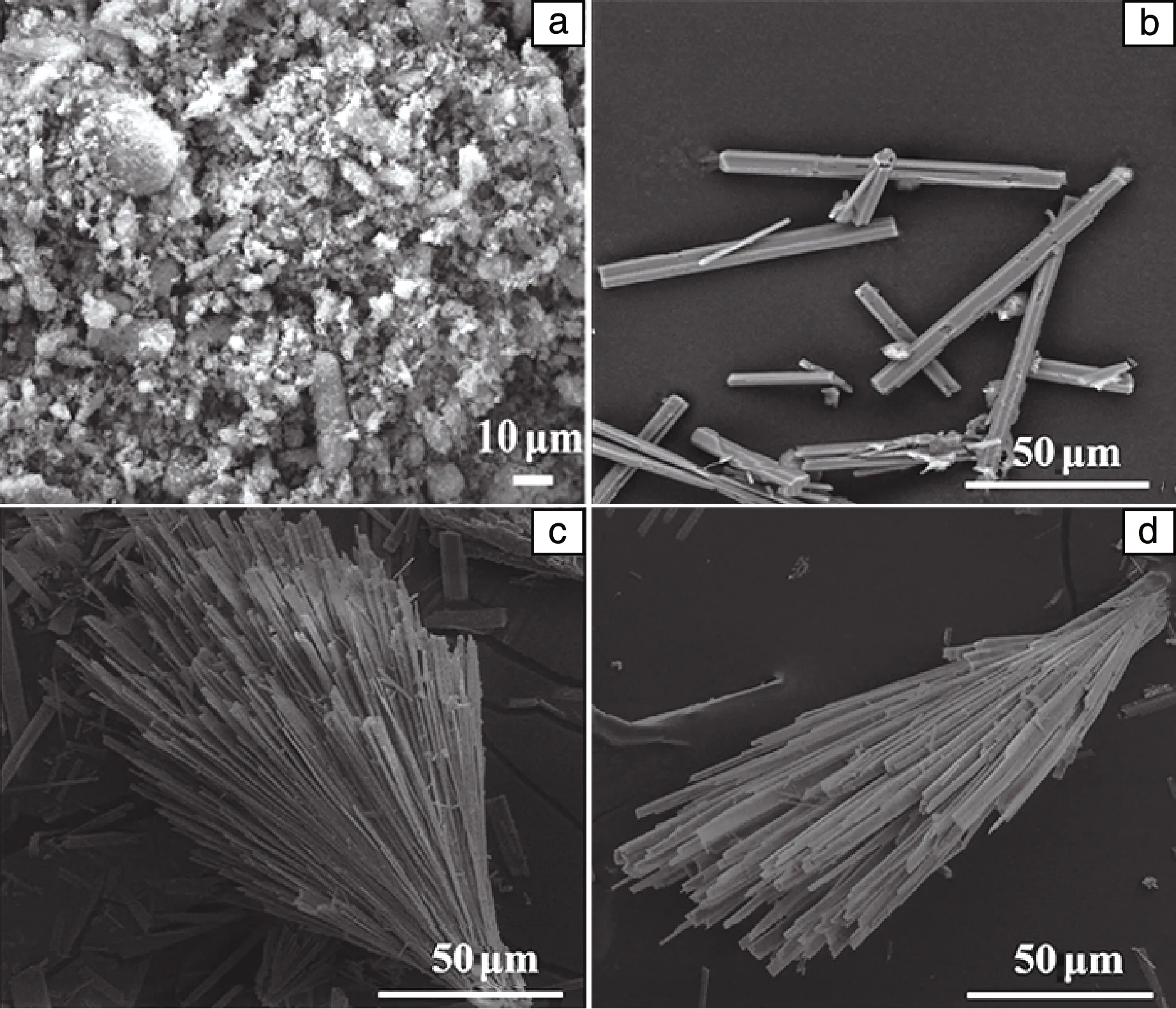

MgO具有较大的比表面积、高熔点、在卤化物电解质中溶解度低等优良性能,且价格低廉,因此MgO成为热电池电解质粘结剂的首选材料。MgO粘结剂在电池的高温工作环境中具有良好的化学稳定性,不与两极材料发生化学反应,且可以提升电池性能的一致性[25]。Guidotti等[26]对MgO粉体粘结剂的类型、形貌粒度、孔径分布以及煅烧温度等影响因素进行了广泛的研究,结果表明:孔径分布是影响粘结剂性能的重要参数。汪东东等[27]采用沉淀法制备了含不同孔结构的MgO粉末,并将其作为粘结剂应用于热电池电解质中,测试表明:在合适的粉末孔径基础上,MgO粉末比孔容越大,对流动的电解质抑制效果越好,有助于延长电池寿命。杨潇薇等[28]针对国内不同厂家生产的MgO材料进行了试验测试,表明不同的形貌结构是影响抑制效果的重要参数。作者课题组发展了MgO纤维、纳米多孔纤维等作为熔盐粘结剂[29-31]。图2分别是MgO粉末、MgO纤维、纳米多孔MgO纤维以及改性的多孔MgO纤维的SEM照片。

图2 不同形貌MgO的SEM照片:(a)MgO粉末颗粒[29],(b)MgO纤维[30],(c)多孔MgO纤维[30],(d)MgO-20HF[31]Fig.2 SEM images of MgO with different morphology: (a) MgO powder particles[29], (b) MgO fiber[30], (c)porous MgO fiber[30], (d) MgO-20HF[31]

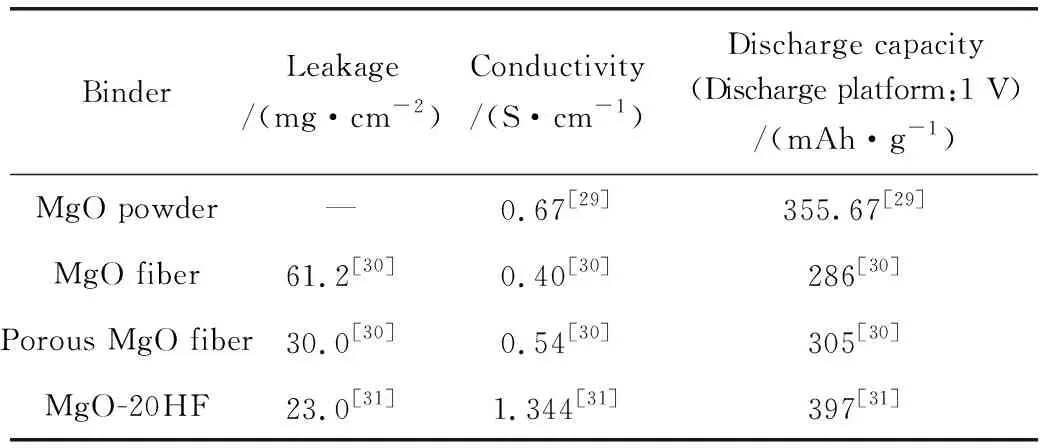

表3是近年来不同形貌MgO作为粘结剂应用于热电池中的实例,利用水热法制备出MgO纤维、多孔MgO纤维和通过HF改性的多孔MgO纤维,并对其电学性能进行测试,综合表中的测试结果可以看出,和普通MgO粉末相比,纤维状MgO因其复杂的网状结构可以更好地抑制电解质的流动,从而提升热电池的性能,但是此制备方法步骤繁琐且产率较低,在实际应用中受到限制。

表3 不同形貌MgO粘结剂应用于热电池中的实例Table 3 Examples of MgO binder with different morphology used in thermal batteries

目前,国外仅添加35%(质量分数,下同)的MgO就可以达到很好的抑制效果,国内往往要添加50%才能保证较好的粘结效果,添加量的提高增大了电池内阻并降低了电池的寿命,从而对电池性能造成了影响。随着热电池的不断拓展研发,对粘结剂性能的要求也多样化发展,不同类型的热电池所需求的粘结剂也不同,但是,目前为止MgO仍是热电池常用的粘结剂,其制备工艺和利用形式仍需深入研究。研发制备工艺简单且添加量低的MgO,以减小热电池内阻,提升电池的效能、减小体积,缩短我国在关键领域与发达国家的差距,仍然需要科研工作者进一步探索与研发。

4 隔膜材料的混合工艺

熔盐电解质和粘结剂制备成功之后,需要以适当的工艺进行充分混合。此阶段的混合工艺将对隔膜粉体的粒径、均一性以及形貌产生直接影响,从而影响到使用效果。

热电池发展初期,Sandia实验室通常在充满氩气的手套箱内,直接将熔盐粉末和颗粒状MgO粉体倒入刚玉坩埚中,进行研磨混合[32]。

Masset[33]为提高生产效率和材料均一性,尝试以球磨的方式进行混合,结果表明熔盐与粘结剂之间的接触良好。然而这种混合方式存在一定的局限性,一是其不能够选用结构稳定性较差的粘结剂(如片状和纤维状的材料),以防破坏形貌;二是在球磨过程中,罐体内部将产生碰撞,不能适用于硝酸盐等较危险的电解质,否则硝酸盐可能受撞击分解甚至引起爆炸。

为实现隔膜材料的均一性,同时保证粘结剂的结构完整,业界出现了借助液态媒介进行颗粒混合的工艺。作为混合介质的液体须满足环保、粘度低、不溶解电解质、不与电解质和粘结剂反应等特点。因此,混合介质的选择十分重要。

Wei等[34]通过实验揭示了几种液态混合媒介的使用效果,按从优到劣排序为:无水乙醇>正己烷>超临界二氧化碳。这是因为乙醇能够吸收熔盐表面的少量水分,减少熔盐的团聚现象。除此之外,乙醇具备较强的挥发性,在混合完成之后更容易进行材料提纯。然而乙醇分子存在弱极性,会溶解微量的熔盐,造成实验误差。

作者课题组以液氮作为混合媒介、多孔MgO纤维作为粘结剂,在磁力搅拌机中制备出的隔膜粉体局部均匀性十分优异[29]。这是因为液氮不仅能够保证纤维结构的完整,其在挥发过程中还能使熔盐粉体吸附的水分同时逸出,减少粉体的团聚。液氮的组成为非极性分子,不会溶解熔盐,这使其应用效果甚至优于无水乙醇。

5 结 语

常见且具备发展前景的热电池熔盐电解质有碱金属卤化物和硝酸盐两大类,这两种材料的使用都是基于高温使绝缘的固态熔盐转变为液态离子导体。熔盐电解质的发展趋势是低熔点、高电导率以及高安全性。

粘结剂在热电池内始终为固态,以便吸附熔盐。因此,未来将会出现更多高比表面积和高理化稳定性的粘结剂。

不同性质和形状的熔盐与粘结剂适合不同的混合方式。就混合效果而言,采用液氮作为混合媒介的效果最佳。降低液态媒介混合成本,扩大产量将成为今后的研究趋势。

实现熔盐、粘结剂以及混合工艺的共同发展才能够促进热电池隔膜材料达到更高的性能。