热障涂层裂纹扩展的数值模拟研究进展

2021-01-05胡忠超庄铭翔张桓瑜李广书

胡忠超,王 亮,庄铭翔,张桓瑜,李广书,王 铀, 杨 勇

(1. 河北工业大学材料科学与工程学院,天津 300130)(2. 中国科学院上海硅酸盐研究所 集成计算材料研究中心,上海 201899)(3.哈尔滨工业大学材料科学与工程学院,黑龙江 哈尔滨 150001)

1 前 言

燃气涡轮发动机是国家科技核心竞争力的重要体现,而现代先进燃气涡轮发动机则需要获得较高的涡轮前端燃气进口温度。高压涡轮叶片是发动机中的核心部件,也是制约发动机发展的关键短板。随着服役温度的提高,复杂的工作环境会大大降低发动机的使用寿命。热障涂层(thermal barrier coatings, TBCs)具有优异的隔热性、抗高温氧化、耐腐蚀性,可以有效提高发动机的热效率,延长涡轮叶片的使用寿命,在燃气轮机、内燃机、火箭发动机和其他高温热防护方面有重要作用[1-3]。热障涂层通常由金属粘结层和陶瓷层组成,粘结层通常由MCrAlY(其中M=Ni和/或Co)组成,陶瓷层通常由8YSZ(ZrO2-8% Y2O3,质量分数)组成。众所周知,热障涂层的耐久性受其微观结构的控制,当外部使用条件不变时,微结构将成为提高TBCs抗热震性能的首要因素。使用不同的制备工艺,TBCs可以获得不同的微观结构,大气等离子喷涂(APS)制备的TBCs具有典型的层状结构特征,如图1所示,陶瓷涂层表面随机分布微孔和微裂纹,使得APS-TBCs通常具有良好的隔热性能[4]。而电子束物理气相沉积(EB-PVD)制备的TBCs具有典型的柱状晶粒特征,相邻的柱状晶粒相互倾斜,这种热障涂层通常具有较高的应变耐受性,有利于提高其抗热震性能[5-8],然而,热冲击冷却过程中,残余应力的存在易使裂纹萌生并沿着界面扩展,孔隙的存在可以有效地降低裂纹传播概率,延长涂层使用寿命。等离子物理气相沉积(PS-PVD)制备的TBCs具有典型羽毛状结构,裂纹易在涂层界面间形成连续的裂纹网格,并沿着涂层界面扩展。采用不同工艺制备的TBCs将表现出不同微观结构特征,即使采用相同的制备方法,不同的工艺参数下制备的TBCs微观结构也会不同。

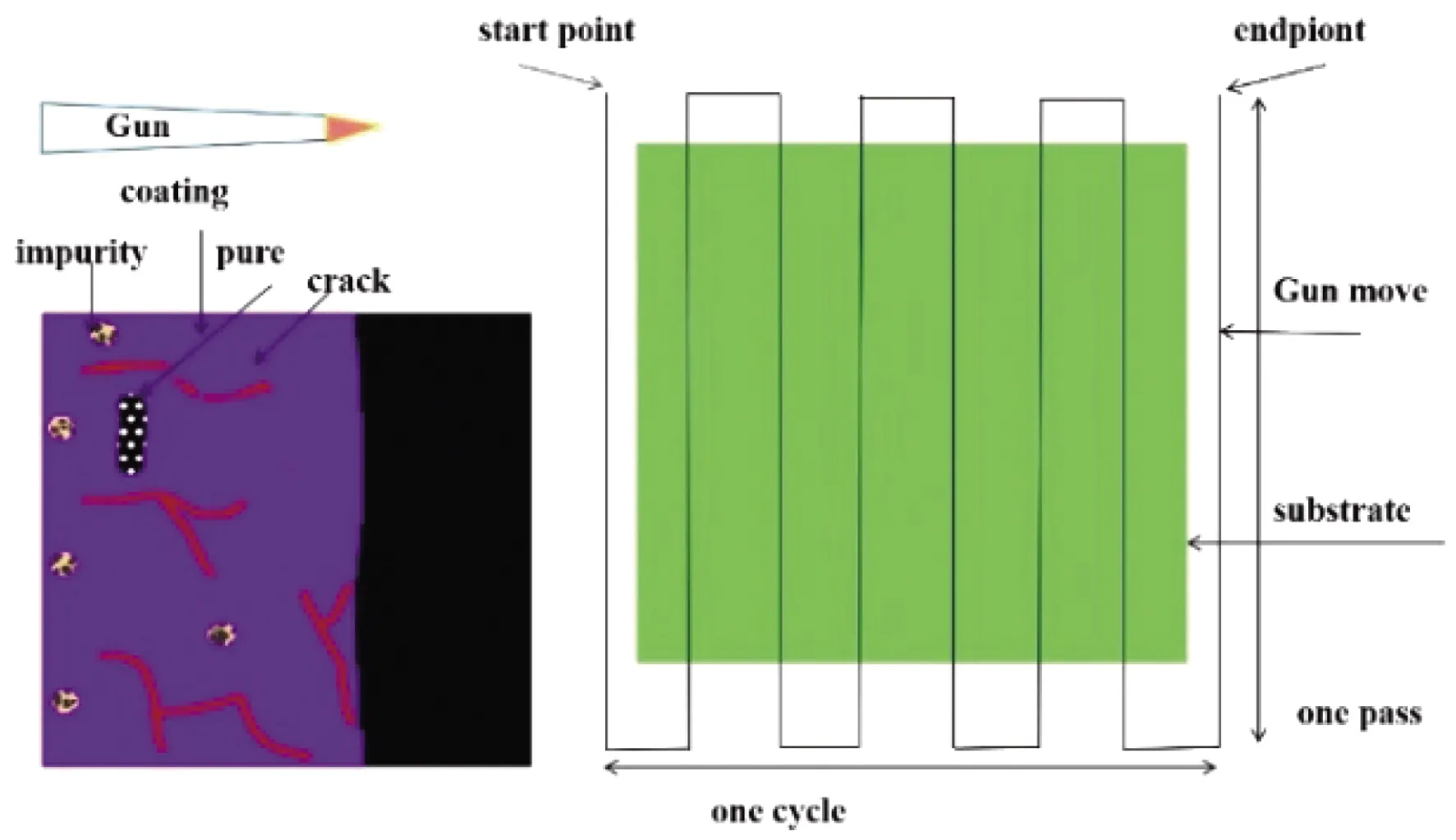

图1 TBCs内部的层状界面[4]Fig.1 Several laminar interface at the inner of the TBCs[4]

随着涡轮叶片热端部件工作温度的提高,对涡轮叶片表面TBCs的性能要求越来越高,TBCs在表面热防护方面发挥更重要的作用[9-11]。由于TBCs通常应用于极端服役环境,早期的涂层剥落现象不可避免,同时,受高温高压等复杂环境影响,使得涂层内部微观结构发生不可控的变化。因此,在实际使用条件下,制备高性能的TBCs显得尤为重要。利用实验方法制备出性能优良的TBCs是一个非常复杂的过程,未知因素很多,需要进一步探索和长期坚持。通过有限元数值模拟计算可以帮助预测实验结果,优化实验室的制备工艺和涂层结构,节省研究时间和成本,提高研究效率。计算模拟方法可以帮助在特定的目标条件下找到优化的工艺和涂层结构[12]。在设计出性能优异的TBCs之前,必须了解各种TBCs的微观结构、不规则的缺陷(孔隙和微裂纹)特征以及相关的制造技术。等离子喷涂热障涂层(APS-TBCs)的喷涂过程中喷枪的运动过程如图2所示,图中显示了喷涂态TBCs的微观结构示意图,TBCs中的微孔和微裂纹是随机分布在涂层内部的[13]。温度场和残余应力的分布,对TBCs在实际使用条件下的裂纹产生具有重要影响。大量研究表明[14-18],热应力和氧化层生长会驱动微裂纹与界面形成复杂的相互作用,从而导致涂层界面因裂纹而失效。有限元法可以非常有效地计算TBCs的温度场分布[19-21],热应力的大小通常可以通过模拟温度场的分布直接计算。残余应力对TBCs裂纹产生也有较大影响,它会影响喷涂后TBCs的失效模式和寿命。已有文献报道了TBCs在不同使用条件下的残余应力分布[22],并用有限元法计算了不同类型TBCs的残余应力。

图2 喷枪在x-y平面内移动一个周期的轨迹示意图和喷涂涂层的微观结构[13]Fig.2 Raster pattern in the x-y plane for one cycle of gun movement and the microstructure of the as-sprayed coating[13]

TBCs会在制备过程中产生残余应力,此外,热冲击、高温氧化、粒子损伤(FOD)、CMAS(CaO-MgO-Al2O3-SiO2)腐蚀等条件下产生的残余应力也不可忽略。通过中子衍射、X射线衍射、显微拉曼技术、微位移激光传感器法等无损探测技术(表1)[23-27],结合计算机仿真技术可以测量TBCs的残余应力大小,预测裂纹可能萌生的位置,验证涂层内部裂纹长度、密度等几何参数对残余应力的准确影响规律,从而为涂层制备工艺优化提供技术上的可能性。以往的研究大多只考虑定向放置裂纹对热生长氧化物(thermally grown oxide, TGO)内部和涂层边缘的应力分布影响[27, 28]。事实上,喷涂态TBCs陶瓷层中随机分布的许多裂纹对TBCs的失效也有重要影响,而制备后留下的固有裂纹和陶瓷层(TC)中新产生的裂纹是影响喷涂态TBCs失效不可忽视的因素,因为这些裂纹会改变热流和氧传递的路径,特别是表面活性氧会沿垂直裂纹扩散并加速到达涂层/粘结层界面,与粘结层(BC)中的Ni,Co,Cr,Al等金属元素发生反应,形成内部氧化物,进一步加速TGO层的形成和生长。

表1 TBCs的无损检测方法[23-27]Table 1 Non-destructive detection method of TBCs[23-27]

另一方面,裂纹会降低应力水平,而贯通横向裂纹将成为TBCs的失效根源。TBCs在高温服役过程中的失效是一个复杂的动态过程,具有高度的非线性。由于TBCs组织演变不规则、化学成分复杂、外部条件恶劣,其失效模式和寿命难以预测。陶瓷层中的微裂纹对APS-TBCs的热性能和力学性能起着重要的控制作用,已有研究表明,这些裂纹对喷涂态TBCs的隔热性能有较大的影响[17, 18]。针对TBCs的失效和过早剥落,本文将系统地研究裂纹的形态、位置及裂纹密度对涂层应力分布的影响,此外还将使用断裂力学计算方法讨论裂纹扩展对涂层应力分布的影响,最后对TBCs中的动态裂纹检测方法研究进展进行综述研究,为制备高性能、长寿命的热障涂层提供理论指导。

2 裂纹对涂层应力分布的研究

裂纹在涂层内部的萌生、扩展将影响TBCs的失效机制。因此,本节将系统地研究裂纹的形态、裂纹位置及裂纹密度对涂层应力分布的影响。

2.1 裂纹形态对涂层应力分布的影响

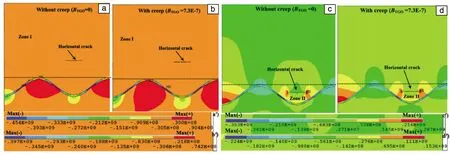

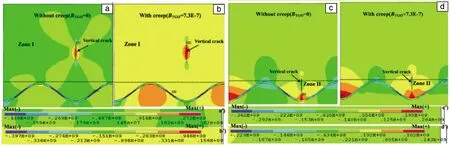

一般来说,TBCs中分布着两种不同类型的裂纹:水平裂纹和垂直裂纹,且喷涂态TBCs中的裂纹是随机分布的。在有限元模拟中,通常不考虑与界面方向或喷射方向有一定取向的裂纹。分段裂纹通常被称为垂直裂纹,分布在涂层表层(陶瓷层)的内部,当分段裂纹的长度超过表层厚度的一半时,通常会降低TBCs的应力集中,提高涂层的应变容限[29-31],从而显著提高涂层的抗热震性能。虽然分段裂纹不利于降低TBCs的有效导热系数,但TBCs足够大的厚度,保证了其仍具有较高的隔热效果[32-34]。APS-TBCs具有分段裂纹的微观结构特征,与EB-PVD制备的TBCs相似,垂直裂纹方向与热流方向平行。此外,水平裂纹的存在会降低涂层的有效导热系数,但它可以沿涂层/基体界面方向扩展,最终到达涂层的边缘,导致界面的剥落与失效,所以涂层中存在的水平裂纹通常对燃气轮机的服役寿命有较大不利影响。此外,现有的大量研究仅考虑涂层与基体良好结合,而忽略了由于裂纹尖端应力集中而引起了界面裂纹这一实际情况[35-39]。Wang等[4, 11, 40, 41]采用有限元法计算了热循环过程中陶瓷层水平裂纹和垂直裂纹对TGO层周围应力分布的影响,结果表明,同一位置不同区域的水平裂纹和垂直裂纹对TGO层周围水平方向应力分布的影响较大。图3a~3d考虑了不同区域的水平裂纹对界面处应力分布的影响,对于图中Ⅰ区的水平裂纹,最大拉应力位于TGO层的波峰位置附近,最大压应力位于波峰到波谷或波谷到波峰的中间位置,应力集中不易发生在靠近水平裂纹的位置[11]。

对于I区的垂直裂纹,y方向的最大拉应力已转移到靠近垂直裂纹尖端的位置。最大压应力的位置仍然位于波峰或波谷的中间位置(图4b)。如果裂纹位于Ⅱ区,对于水平裂纹,从图3c和3d可以看出应力集中发生在裂纹尖端。与图4a相比,最大应力已转移到裂纹尖端(图4c)。对于Ⅱ区的垂直裂纹,可以看出最大拉应力出现在TGO层的波谷处,但裂纹尖端也存在应力集中。然而TGO层波谷处的应力集中对裂纹尖端均无影响,TGO层波谷处的应力集中,一定程度上能够缓解裂纹尖端的应力集中(图4d)。根据断裂力学的基本理论,裂纹尖端应力趋于集中,应力强度因子(SIF)与裂纹尖端应力呈线性关系。当裂纹尖端的SIF超过涂层界面处的断裂强度时,裂纹将沿着界面扩展。当只有水平裂纹存在时,在I区的裂纹尖端应力集中不会发生。这是由于TGO周围的应力远高于水平裂纹尖端的应力,整个TBCs的最大应力集中在TGO层。不难看出TGO层上方陶瓷层内部(远离TGO层)的水平裂纹不会对TGO附近裂纹扩展引起的涂层失效产生影响[11]。然而,当出现一条几乎贯穿涂层水平剖面长度的水平裂纹时,TGO界面处的应力分布和失效模式还需要进一步深入探讨。垂直裂纹的存在将消除TGO界面周围的最大拉应力集中,这意味着当TGO层峰值处的裂纹开始扩展时,陶瓷层内部垂直裂纹的扩展模式将转移到裂纹附近,而裂纹尖端y方向的最大拉应力将使垂直裂纹沿涂层厚度方向扩展。研究裂纹形态的分布对目前界面处裂纹扩展机理的研究提供了一定的指导方向。在TBCs的制备过程中,等离子体喷涂存在烧结现象,熔融的粒子经过雾化、飞行、碰撞、凝固和收缩沉积在基体表面,薄薄的扁平粒子互相重叠,最后形成层状堆叠的TBCs,部分未熔化的粒子存在于涂层内部,不规则的孔隙与微裂纹也同时存在,使得TC/BC界面处应力分布极为复杂,在热应力及外应力的综合作用下,一旦应力值超过界面处的结合强度,将使得TBCs的TC/BC界面提前分层。在由于涂层的失效模式较为复杂,相关研究还需深入探讨。

图3 水平裂纹y方向应力分布:(a)Ⅰ区无TGO蠕变,(b)Ⅰ区有TGO蠕变,(c)Ⅱ区无TGO蠕变,(d)Ⅱ区有TGO蠕变[11]Fig.3 The distribution of stress in y-direction for the horizontal crack in zone I without TGO creep (a), with TGO creep (b); in zone II without TGO creep (c), and with TGO creep (d)[11]

图4 垂直裂纹y方向的应力分布:(a)Ⅰ区无TGO蠕变,(b)Ⅰ区有TGO蠕变,(c)Ⅱ区无TGO蠕变,(d)Ⅱ区有TGO蠕变[11]Fig.4 The distribution of stress in y-direction for the vertical crack in zone I without TGO creep (a), with TGO creep (b); in zone II without TGO creep (c), with TGO creep (d)[11]

2.2 裂纹位置对涂层应力分布的影响

界面开裂是导致TBCs失效的主要因素,当裂纹在TC/TGO/BC界面处萌生,裂纹将沿着界面扩展并最终到达涂层边缘。为了研究陶瓷层中裂纹位置对TGO界面周围应力分布的影响,国内外研究者进行了大量的有限元模拟[4, 10, 11, 28, 42, 43]。有关研究表明,涂层层状界面是TBCs的薄弱位置,应力集中、裂纹扩展和失效往往发生在这些层状界面上,在热应力作用下裂纹易沿着界面萌生、扩展、聚积。因此,讨论裂纹在涂层内部的位置对于指导APS-TBCs的结构优化尤为重要。

2.2.1 涂层表面裂纹

在材料和涂层/基体系统中,表面裂纹或界面剥落是涂层主要的失效机制。因此,表面裂纹对涂层界面应力分布有着重要的影响。界面微裂纹的萌生和扩展是建立界面分层与TBCs寿命关系的首要问题,通过研究TC/TGO/BC界面开裂[5, 7, 18, 44, 45]和涂层内部裂纹的相互作用,可以为涂层的寿命优化提供有益的指导[46-49]。Wang等[27]模拟了热冲击过程中TBCs的残余应力发展,发现最大残余应力发生在热循环冷却过程的初始阶段。在降温时,涂层内部产生大量裂纹,相比于涂层内部裂纹,陶瓷表层裂纹的应力集中主要在表面裂纹尖端,和内部裂纹相比,其SIF也最大,裂纹倾向于从表面扩展,如图5a~5d所示。计算得出了在涂层表面陶瓷层内不同位置的裂纹尖端的径向应力分布,模拟结果证实了材料的破坏和断裂往往来源于材料的表面。此外,研究还发现当裂纹与相邻孔洞之间的距离足够小时,孔洞会或多或少地缓解应力集中,从而进一步延缓裂纹的扩展,降低相应裂纹的扩展速率。但当裂纹与相邻孔洞之间的距离足够远时,孔隙对相邻裂纹的影响则不明显,相比于孔隙,裂纹更能缓解界面处的应力集中现象。Zhu等[44]发现受拉应力状态下TBCs表面裂纹与TC/BC界面剥落的相互作用,表面裂纹从TC表面开始扩展到涂层的整个厚度,然后从其根部开始界面分层,并随着施加的应变扩展。对于低表面裂纹密度的涂层,裂纹从TC表面开始,并从表面扩展到TC/BC界面;而对于高表面裂纹密度的涂层,裂纹从TC/BC界面开始并扩展到表面。然而,裂纹扩展很难预测,不仅要考虑临界断裂强度和韧性,还要考虑裂纹长度和裂纹方向,以及陶瓷涂层内的任意裂纹扩展。

图5 位于不同位置的裂纹尖端的径向应力[27]:(a)孔和表面裂纹,(b)表面的两个裂纹,(c)陶瓷层内部孔和裂纹,(d)陶瓷层内部的两个裂纹Fig.5 The radial stress at the tip of the cracks which are located at different positions[27]: (a) a pore and a crack at the surface, (b) two cracks at the surface, (c) a pore and a crack at the inner of the ceramic layer, (d) two cracks at the inner of the ceramic layer

值得一提的是,在裂纹最终连接之前,不同类型的原始微裂纹之间可能存在相互作用的影响,这方面的研究很少。从应力演化的角度看,界面裂纹一旦萌生,局部应力将得到松弛,裂纹表面附近的应力场将发生较大变化,从而增加了表层裂纹萌生的可能性。

2.2.2 界面处裂纹扩展

复杂界面性能在控制材料的力学性能方面起着重要作用[50],由于其复杂特性,可以用不同的数学函数来描述热障涂层界面分层,充分反映界面对热障涂层残余应力分布的影响,并对界面附近裂纹扩展进行计算[51]。Shi等[52]发现均匀温度下的界面裂纹和水平裂纹相互作用,会导致涂层的分离和屈曲。然而,对于热梯度下的TBCs,如图6b所示。由于TC层横向应力的增加,其破坏主要是由垂直TC裂纹和界面裂纹共同引起的。此外,垂直和水平裂纹的萌生和扩展将使得TC层的破坏模式转变为局部层裂。图7a表明,在高温氧化过程中,粘结层发生氧化会形成TGO,当热障涂层冷却至室温时,TGO层中产生较大的残余应力。伴随着TGO厚度增加或TGO自身生长产生应力分布不均,TGO内部或周围将产生裂纹,使其破坏模式更加复杂。

图6 热障涂层的垂直裂纹和界面裂纹:(a)均匀温度,(b)存在热梯度[52]Fig.6 The vertical and the interfacial cracks in TBCs with uniform temperature (a) and thermal gradient (b)[52]

图7 热障涂层的水平裂纹和界面裂纹:(a)均匀温度,(b)存在热梯度[52]Fig.7 The horizontal and the interfacial cracks in TBCs with uniform temperature (a) and thermal gradient (b)[52]

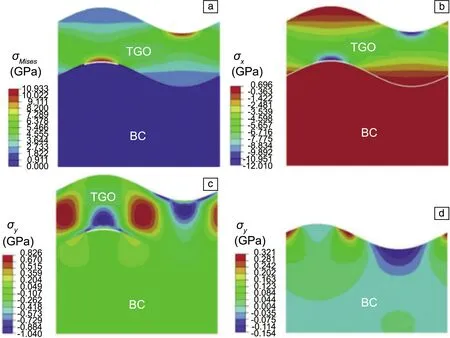

Jiang等[53]采用有限元模型模拟界面变形和裂纹形核,数值计算结果表明,在室温下,粗糙界面处的残余应力集中会导致界面变形,从而导致振幅增大。由于TGO在室温下是刚性体,当粘结层变形时,裂纹在界面处形核。因此,TGO的裂纹是由界面变形引起的。此外,还通过有限元分析研究了界面几何形貌对裂纹扩展的影响。如图8所示,BC同时发生弹塑性变形,界面裂纹的增加对界面处的应力分布影响极大。对于给定的起幅度,裂纹长度随着波长的增加而增加。对于给定的波长,裂纹长度随振幅的增大而增大[53]。Bialas[54]在模拟TGO/BC界面裂纹时,预测了可能出现的表面裂纹,但无法详细描述表面裂纹的萌生和扩展,也没有研究界面裂纹与涂层表层裂纹的相互作用。通过实验结合无损检测手段监测涂层界面裂纹的扩展方式同样不可忽略。Wang等[55]发现通过采用声发射(AE)技术的手段对APS-TBCs制备的YSZ热障涂层在三点弯曲(3PB)试验条件下的失效行为进行了表征,声发射分析和截面观测结果表明,一些主要裂纹倾向于向陶瓷层/粘结层界面扩展[28, 55]。

图8 当粘结层同时发生弹塑性变形时,随着界面裂纹的增加,应力分布云图[53]:(a)TGO中的Mises应力,(b)x方向的TGO应力(粘结区在x方向没有值),(c)y方向的TGO应力,(d)y方向的粘结层应力Fig.8 Stress distribution in the case of the bond coat with both elastic and plastic deformation, with the addition of the interfacial crack[53]: (a) the Mises stress in the TGO, (b) the TGO stress in x direction (the cohesive zone has no value in x direction), (c) the TGO stress in y direction, (d) the bond coat stress in y direction

CMAS渗透对热障涂层界面裂纹传播的影响也同样不可忽略,Zhang等[56]发现CMAS在渗透进TBCs时因热膨胀系数不同而产生瞬态热应力,容易使CMAS穿透TC,从而引起高的面内张力。TC层在快速冷却时产生的应力,促进垂直裂纹从顶部表面向TC层底部的蔓延,同时,外平面拉伸应力的积累,致使水平裂纹易出现在CMAS穿透和非穿透区域之间的界面处。Yang等[57]发现CMAS沉积厚度越厚,在降温冷却过程中,裂纹在YSZ/BC界面处越容易形成。Kim等[58]发现热障涂层在高温下热震循环后,涂层出现垂直裂纹和微孔,对热疲劳寿命存在显著的影响,而垂直裂纹可以有效地适应涂层在加热/冷却循环过程中的体积变化,从而使热障涂层的热疲劳寿命增加4倍以上。此外,Fan等[18, 59]研究了TGO对APS-TBCs中多重表面开裂行为的影响,利用有限元方法和周期边界条件对表面裂纹驱动力和裂纹扩展路径对TGO的依赖关系进行了研究。图9表明,表面裂纹的扩展会受到不同弹性模量的影响。同时,裂纹在TGO处的位置同样影响裂纹扩展路径,对界面处的应力分布影响如图10所示。

图9 具有不同弹性模量和表面裂纹位置的TGO的应力分布[59]:(a)波峰,ETGO=400 GPa,(b)中间,ETGO=400 GPa,(c)波谷,ETGO=400 GPa,(d)波峰,ETGO=40 GPa,(e)中间,ETGO=40 GPa,(f)波谷,ETGO=40 GPa(裂纹长度选择为20 mm,其他参数视为相同)Fig.9 Stress distribution for the TGO with different elastic modulus and surface crack locations[59]: (a) peak, ETGO=400 GPa, (b) middle, ETGO=400 GPa, (c) valley, ETGO=400 GPa, (d) peak, ETGO=40 GPa, (e) middle, ETGO=40 GPa, (f) valley, ETGO=40 GPa (the crack length is selected to be 20 mm, other parameters are considered to be same)

图10 具有不同裂纹位置弹性模量的TGO在TBCs中的裂纹扩展路径[59]:(a)波峰,ETGO =400 GPa,(b)中间,ETGO =400 GPa,(c)波谷,ETGO =400 GPa,(d)波峰,ETGO =40 GPa,(e)中间,ETGO =40 GPa,(f)波谷,ETGO =40 GPaFig.10 Crack propagation paths in the TBCs for different crack positions and TGO with different elastic modulus[59]: (a) peak, ETGO=400 GPa, (b) middle, ETGO=400 GPa, (c) valley, ETGO=400 GPa, (d) peak, ETGO=40 GPa, (e) middle, ETGO=40 GPa, (f) valley, ETGO=40 GPa

TGO界面处的裂纹会影响相关的断裂机制,主要受陶瓷涂层/粘结层界面弹性失配的控制,可以为设计良好耐应变的APS-TBCs提供指导。考虑界面粗糙度对APS-TBCs表面开裂行为的影响,Sfar等[60]通过建立TBCs失效模型研究了TC/TGO界面峰值处TC区域因热失配失效存在初始微裂纹产生残余应力,用来评价界面韧性或预测裂纹的萌生。

2.3 裂纹密度对涂层应力分布的影响

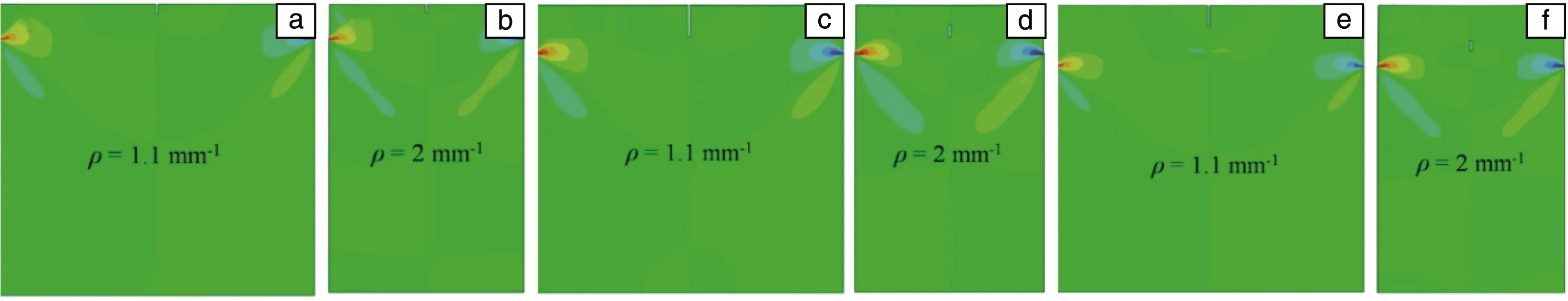

TBCs具有双层结构的特点,可以将其看作是层状复合材料。可靠性和耐久性是TBCs的两个重要方面。耐久性要求TBCs在实际使用条件下具有较高的使用寿命,可靠性要求TBCs具有高粘结强度、高隔热性、低残余应力和良好的高温性能。大量研究结果表明,通过提高表面裂纹密度和界面结合能,可以在一定程度上抑制涂层的裂纹扩展,从而延缓涂层的剥落,提高其耐久性[11, 27, 28, 44]。Zhu等[44]研究表明,TBCs表面裂纹密度越低,裂纹越容易从陶瓷涂层表面开始,并从表面扩展到界面;而对于高表面裂纹密度的涂层,裂纹则趋向于从TC/BC界面处开始并扩展到TC表面,如图11所示。随着陶瓷涂层厚度的增加,饱和裂纹密度减小。此外,表面裂纹密度对界面裂纹的萌生和扩展有显著影响。随着表面裂纹密度的增加,界面分层长度减小。在达到临界表面裂纹密度之前,不存在界面分层。通过提高表面裂纹密度和界面结合能,可以延缓涂层的分层,提高涂层的抗热震性能及耐久性[59]。由于垂直裂纹扩展到界面后往往会发生界面分层行为,控制界面脱层行为对延缓TBCs的失效至关重要。实际上,涂层内部随机分布的孔隙和微裂纹等缺陷使得涂层内应力分布复杂,通过控制裂纹的范围提高涂层的耐久性和寿命,至今仍是研究热点。

图11 不同陶瓷涂层厚度h和表面裂纹密度ρ的表面裂纹萌生位置:(a) h=100 μm, ρ=1.1 mm-1; (b) h=100 μm, ρ=2 mm-1; (c) h=200 μm, ρ=1.1 mm-1; (d) h=200 μm, ρ=2 mm-1; (e) h=300 μm, ρ=1.1 mm-1; (f) h=300 μm, ρ=2 mm-1; 在这些情况下的表面粘结元的抗拉强度和临界断裂能 MPa, Γn=20 J/m2,对于界面粘结单元,剪切强度和临界断裂能为 MPa, Γs=70 J/m2Fig.11 Surface crack initiation locations for different ceramic coating thicknesses and surface crack densities: (a) h=100 μm, ρ=1.1 mm-1; (b) h=100 μm, ρ=2 mm-1; (c) h=200 μm, ρ=1.1 mm-1; (d) h=200 μm, ρ=2 mm-1; (e) h=300 μm, ρ=1.1 mm-1; (f) h=300 μm, ρ=2 mm-1; In these cases, the tensile strength and critical fracture energy for surface cohesive elements are MPa and Γn=20 J/m2, and for interface cohesive elements, the shear strength and critical fracture energy are MPa and Γs=70 J/m2

2.4 断裂力学计算方法研究裂纹扩展对涂层应力分布的影响

以往关于有限元法计算残余应力的研究大多停留在静态思维的角度,而TBCs的失效通常是由裂纹形核、长大和扩展引起的[11, 28]。在以往的工作中,往往根据最大主应力的大小和位置来判断失效模式和失效位置,裂纹扩展行为通常由残余应力模拟结果来预测。上述方法只考虑了裂纹形核位置,而没有考虑裂纹将如何扩展,这种局限性促使了新计算方法的出现。随着有限元技术的发展,基于断裂力学的有限元方法也可以解决这些问题。通常情况下,应力集中在裂纹尖端,SIF和能量释放率或J积分可以通过有限元计算得到。基于虚拟裂纹闭合技术(VCCT)、扩展有限元法(XFEM)和内聚力模型(CZM),可以进一步模拟裂纹扩展路径,如表2所示。VVCT是计算裂纹扩展能量释放率的一种非常重要的计算力学方法,它基于裂纹扩展微小位移时所需能量等于裂纹闭合功的思想。采用VCCT法计算能量释放率,可以判断裂纹是否会扩展。XFEM是近几十年来发展和推广的一种新的有限元方法,它继承了传统有限元方法的优点。XFEM可以在不定义初始裂纹的情况下解决具有非连续特性的裂纹扩展问题。当裂纹扩展到一定的位移时,不需要对模型进行修正。它还可以跟踪裂纹的扩展,找出TBCs陶瓷层扩展裂纹的位置[16, 61-66]。使用有限元法和VCCT等数值方法计算模态混合性时出现的问题,对材料界面裂纹尖端振动奇异性的数学问题给出部分建议。值得注意的是,VCCT必须预先确定裂纹扩展的裂纹路径,这大大限制了它们在模拟任意裂纹方面的潜力[14, 67-72]。与VCCT相比,通过在标准有限元离散中引入非连续富集函数,XFEM可以模拟裂纹的萌生和扩展,而无需预先定义裂纹路径和重新划分裂纹尖端周围区域,不会导致裂纹尖端出现应力奇异性[16, 61]。APS-TBCs的微观结构有许多不同的形状,不同形状的微结构会引起不同程度的应力集中,从而导致裂纹萌生的可能性不同。为揭示裂纹可能萌生的位置,Jiang等[62]利用XFEM研究了CMAS侵蚀引起的裂纹行为,结果表明,裂纹仅出现在CMAS穿透界面附近的组织周围,此处应力状态最为严重,加速裂纹的萌生和扩展行为。

表2 VCCT, XFEM, CZM方法比较[14-16, 45, 46, 61-78]Table 2 Comparison of VCCT, XFEM and CZM methods[14-16, 45, 46, 61-78]

CMAS浸入EB-PVD-TBCs柱状间隙将增加TC层的面内弹性模量,随着TC层内弹性模量的增加,将在弯曲界面以上区域引起分层裂纹的拉应力水平降低。同时,剪切应力水平降低,当分层裂纹扩展到弯曲界面区域时,使得分层裂纹有增加的趋势。然而,一旦裂纹扩展到界面的边缘,CMAS渗透将开始增强微裂纹生长,并使涂层剥落[67]。Jiang等[73]对热障涂层在循环热载荷作用下的残余应力和面层开裂行为进行了数值研究,如图12所示。考虑TGO膨胀、蠕变和界面粗糙度的影响,采用扩展有限元法对任意表面裂纹进行了数值模拟。结果表明,表层裂纹在热循环前由于较大的残余应力而萌生,在早期由TGO膨胀和蠕变松弛共同促进裂纹扩展,后期随着TGO的增厚,裂纹继续扩展。此外,同样不可忽略的是,TGO与BC之间的界面裂纹的萌生和扩展加速了表层的开裂,一旦裂纹在扩展中的能量得不到有效释放,在界面处的裂纹萌生与扩展的相互作用下,将导致TBCs界面过早分层,加速涂层的失效,降低涂层的使用寿命。Huang等[74]通过XFEM预测并提出了涂层系统中多个表面裂纹的驱动力对APS-TBCs表面开裂行为的影响,为界面应力分布和裂纹扩展模式提供了指导。XFEM可以用来模拟TBCs陶瓷层裂纹的扩展行为,然而,在XFEM模拟中只能启动一个裂纹。此外,CZM需要预定义裂纹扩展路径,可以解决界面刚度退化引起的能量耗散问题[15, 45, 46, 73, 75-77]。Caliez等[77]提出CZM模型来评估EB-PVD-TBCs中的TGO/BC界面临界能量释放速率,基于连续损伤力学框架,模拟涂层顶层裂纹萌生的局部应力场和涂层开裂引起的失效。Jiang等[73]利用ABAQUS软件分别基于XFEM和CZM对涂层陶瓷面层开裂和TGO/BC界面开裂进行了数值模拟,实验结果表明,在氧化时,由于残余应力较大,表层裂纹在热循环前萌生,TGO膨胀和蠕变松弛共同促进了裂纹的早期萌生和沿着界面处的扩展,后期随着TGO的增厚,裂纹继续扩展,这是由于外界的氧气通过表面裂纹或内部孔隙进入涂层内部,并与粘结层外部金属元素Co,Cr发生氧化反应形成氧化物,使得TGO厚度增加,此时,TGO附近存在巨大的压应力。在达到临界厚度之前,致密氧化层的存在可以有效阻止氧气的进入,保护基体免受破坏,一旦TGO厚度超过临界值,TGO层就失去了保护作用。TGO处不均匀分布的应力会加速TGO与BC间界面裂纹的萌生和扩展并最终形成长裂纹,二者相互作用导致界面过早分层。在高温、高压等复杂环境下,TBCs受外部热冲击、高温氧化、FOD、CMAS腐蚀等外部条件和内部的微观结构、不规则的缺陷(孔隙和微裂纹)的影响,借助有限元计算模拟等手段,还需要继续深入研究裂纹萌生、扩展、聚集对TBCs的界面分层的失效影响。

图12 裂纹在不同TC层的蠕变率B[73]:(a)20次热循环后的裂纹长度、时间及室温下的裂纹形态,(b)BTC= 3.6e-9 s-1 MPa-1,(c) BTC=9.0e-9 s-1 MPa-1Fig.12 The crack growths in TC for different TC creep rates[73]: (a) the crack length vs time and the crack patterns at room temperature after 20 thermal cycles, (b) BTC= 3.6e-9 s-1 MPa-1 and (c) BTC=9.0e-9 s-1 MPa-1

2.5 裂纹扩展对涂层失效的影响

TBCs在实际使用条件下的失效行为是一个动态过程,它往往与残余应力、蠕变效应、烧结效应、氧化等有关。但总体而言,其失效往往与裂纹的形核、长大和最终扩展有关。涂层内部存在裂纹虽然可以有效增加涂层隔热性能,然而当裂纹密度超过临界值时,会严重影响涂层的稳定性。

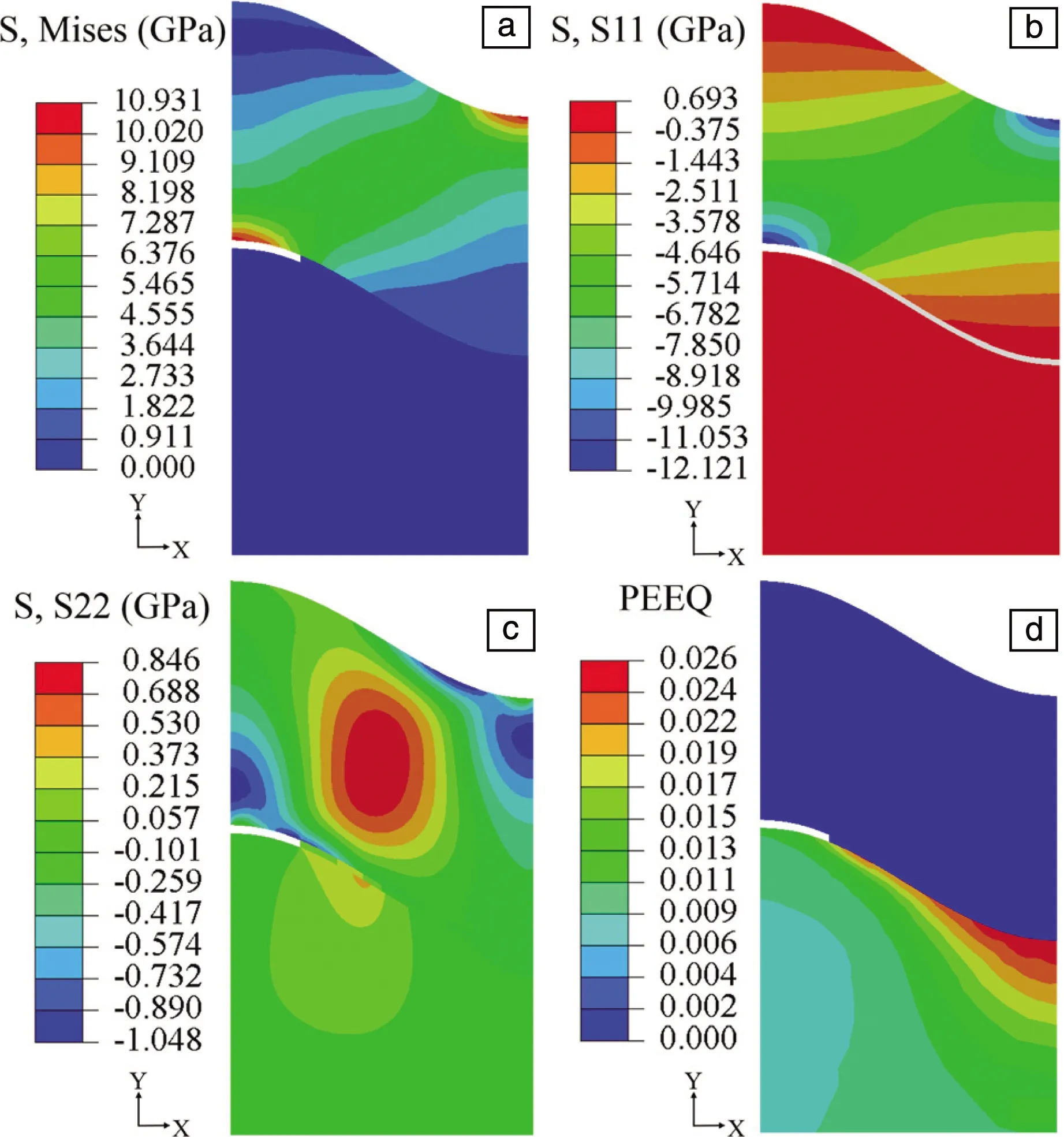

如图13所示,当TBCs经受高温热循环时,在冷却过程中, 由于残余应力和界面粗糙引起的开裂行为将导致粗糙界面附近应力重新分布。对于任何特定厚度的TGO,裂纹萌生受振幅的控制,而裂纹的扩展则受限于正弦粗糙度的波长和振幅的联合作用。复杂的应力场分布导致裂纹沿着界面扩展,影响其失效模式和使用寿命[78]。几十年来,TBCs高温失效问题一直是困扰国内外研究者的核心问题。影响TBCs失效模式的因素很多,但总体上可以归结为内部原因和外部原因,内部原因主要反映界面处微观结构、层状结构、气孔和微裂纹;外部原因为TBCs的实际使用环境,包括热冲击、高温氧化和FOD等,无论失效模式如何,最终都归因于界面和裂纹的相互作用和共同作用。

图13 温度环境下考虑界面裂纹的应力分量及等效塑性应变(PEEQ)[78]:(a)Mises应力,(b)S11,x方向应力,(c)S22,y方向的应力,(d)PEEQ,等效塑性应变Fig.13 Stress components and equivalent plastic strain (PEEQ) at the ambient temperature considering the interface crack[78]: (a) Mises stress, (b) S11, stress in x direction, (c) S22,stress in y direction, (d) PEEQ, equivalent plastic strain

国内外学者对界面控制的失效问题进行了大量的研究[14, 16, 18, 44, 45, 52, 61]。首先,从TBCs陶瓷顶层在热冲击过程中的微观结构演变来看,复合状态的微观结构和热冲击过程中的应力演化对TBCs的失效模式起着至关重要的作用。TBCs在高温下的失效是一个伴随裂纹形核、长大和扩展的动态累积过程,涂层的微观结构对TBCs的扩展路径有着重要的影响。由于界面的阻挡作用,裂纹在界面附近的扩展路径会发生聚集。而界面往往是涂层的薄弱环节,随着高温服役时间的延长,界面的微观结构包括化学成分和几何形态都会发生动态变化,从而使涂层的扩展模式和失效机理更加复杂。TBCs在高温下的失效过程是一个复杂的动态过程,它与温度场的变化、材料性能的变化和界面演化紧密相关,如图14所示。层状界面的存在可以有效地减小高温对涂层的破环[44],有效提高涂层的隔热性能。然而,涂层表面及界面处存在大量的裂纹会加速涂层的剥落,导致涂层过早失效。

图14 TBCs的失效模式[44]:(a)SEM观察到的多处表面裂纹照片,(b)表面裂纹和界面分层的截面SEM照片Fig.14 Failure modes of TBCs[44]: (a) multiple surface cracks observed on the surface by SEM, (b) SEM image of the cross-section of surface cracking and interfacial delamination

在实际使用条件下,裂纹的出现常和残余应力、蠕变效应、烧结效应、氧化等因素有关。总体而言,裂纹的破坏往往是由于裂纹的形核、长大和最终的扩展。如图15所示,在高温热循环下,影响TBCs失效模式和寿命的因素非常复杂和不可预测。包括基体和BC的弹塑性变形、TGO层和TC层的弹性变形、TGO层的热生长、分布在TGO层两侧的元素的热动力学和动力学过程、各层的蠕变效应和界面相邻两层、外载荷、温度梯度变化率、涂层与环境之间的对流等[11, 79]。由于TBCs的制备及加工过程的复杂性,目前还没有完全理解TBCs自身的结构和材料行为的不确定性。因此,分析界面处的裂纹扩展对TBCs的影响,对提高TBCs寿命极为重要。

图15 在同相热机械疲劳(IP-TMF)试验模式下,EB-PVD-TBCs的典型性能和损伤示例[79]:(a)标准化平均应变ε/ε0的蠕变曲线,其中ε0是首次加载时的应变,(b)TBCs系统的棘轮行为表现为每次加载循环后低温应变的增加,(c)TBCs层开裂处的断面抛光SEM照片(与实际加载轴平行),(d)TBCs层多次破碎的宏观照片,(e)BC层中形成的孔洞SEM照片,(f)BC层中的疲劳裂纹扩展和新TGO形成的SEM照片,(g)TBC涂层的分层照片,(h)各向异性TGO形态的图解(箭头表示加载方向),(i)TGO层中应力分布示例Fig.15 Examples of typical behavior and damage in an EB-PVD-TBCs during in-phase thermo mechanical fatigue (IP-TMF) testing mode[79]: (a) creep curve of normalized average strain ε/ε0, where ε0 is strain at first loading, (b) ratcheting behavior of the TBC system shown by the increasing strain at low temperature after each loading cycle, (c) SEM image show TBC layer cracking (a polished section, parallel to the actual loading axis), (d) macroscopic appearance of multiple fragmentation of TBC layer, (e) SEM image of the void formation in the BC layer, (f) SEM image of a fatigue crack growth and new TGO formation in the BC layer, (g) image of the delamination of TBC layer, (h) illustration of anisotropic TGO morphology (arrow, loading direction), (i) an example of stress distribution in the TGO layer

3 结 语

TBCs广泛应用于航空发动机和燃气轮机热端部件,使其工作温度和使用寿命得到有效的提高。由于TBCs复杂的内部结构以及恶劣的服役环境,涂层内部易发生屈曲、开裂、剥落等失效,其失效机理及寿命评估一直是相关领域的研究热点,国内外学者进行了大量的实验研究。有限元模拟计算可以弥补实验无法实时观测的不足,通过实验与仿真的结合,可以更好地制备和优化高性能TBCs。基于目前的研究进展,未来的研究主要将有以下几点:

(1)涂层制备工艺优化 材料的结构决定材料的性能,裂纹的存在使得陶瓷涂层在高温氧化时提前失效。适当增加陶瓷涂层厚度,可以减小涂层的饱和裂纹密度,从而影响界面裂纹的萌生和扩展。通过微弧脉冲离子表面改性、激光熔覆等加工手段处理涂层粘结层界面,能在提高界面结合能的同时,减小界面的残余应力,一定程度上抑制涂层的脱粘,延缓涂层的分层,提高涂层的耐久性。在高温氧化时陶瓷层内部出现大量裂纹,裂纹易向TC/TGO界面扩展,当裂纹到达TC/TGO界面附近时,水平裂纹沿界面方向扩展并最终扩展到涂层试样的边缘,最终导致涂层失效。而当垂直裂纹从TBCs表面向界面扩展,未到达界面时,相邻垂直裂纹之间会产生水平裂纹,随后,随着水平裂纹的扩展,将出现裂纹桥接现象。此外,陶瓷表层的内部存在一些扭结裂纹和孔隙,有利于裂纹尖端的能量释放,对裂纹的扩展起到阻碍作用,同时,涂层中存在的微孔会释放部分裂纹的应力集中,延缓裂纹的扩展速率。然而,裂纹扩展是动态过程,为了得到界面残余应力对涂层裂纹的扩展规律,利用声发射技术对涂层内部结构进行状态监测,有利于检测涂层裂纹的实时动态扩展信息,更好地预测涂层在高温、高压、熔盐腐蚀等恶劣环境中的服役寿命,为高质量涂层的结构优化设计提供有力的指导。

本文对裂纹的形态、位置、密度等影响涂层使用寿命的因素进行研究,重点阐述了裂纹在TBCs及界面位置带来的破坏。此外,TGO的不均匀增长将引起界面裂纹的萌生、扩展、聚集同样不可忽略,影响界面应力分布及涂层的寿命。此外,采用有限元模拟计算揭示热循环过程中陶瓷层水平裂纹和垂直裂纹的分布对TGO周围应力的影响机理,可以通过控制分区裂纹的密度进一步来提高涂层的抗热震性能和界面断裂韧性。

(2)有限元法研究TBCs的动态失效机制 目前,国内外通过预置裂纹模拟TBCs寿命的研究较多,然而,裂纹的萌生、扩展是动态过程,在不同的使用条件下,TBCs的寿命预测还有很多工作要做。为了实现这一目标,裂纹扩展的动态模拟是求解热障涂层寿命的重要方法和途径。虽然可以采用VCCT、XFEM和CZM来解决裂纹扩展问题,但当存在多条分支或连接裂纹时,模拟将受到限制。例如,当两条裂纹相交时,两条裂纹将连接成为一条裂纹,并沿不同方向连续扩展,或分别沿不同方向扩展,或一旦相交,裂纹的扩展行为也有可能会停止。此外,当多条裂纹向界面扩展时,裂纹的扩展是否会在界面处停止?或者会穿过界面继续沿着特定方向扩展?或者会继续沿着界面扩展?在TBCs中,存在着许多随机分布的微孔和微裂纹。会释放部分裂纹的应力集中,影响裂纹的扩展速率。裂纹在这种不规则组织中的扩展问题是一个非常重要的研究方向。

(3)基于数字图像及深度神经网络技术对TBCs服役过程的自动化动态监测 有限元模拟可以实时动态观测涂层内部应力变化,同时,通过采用原位声发射技术能够对涂层在高温服役过程中的裂纹扩展行为进行实时动态的监测,建立声发射信号参数(幅值、能量、累积能量、计算率、振铃数、中心频率、峰值频率等)与裂纹扩展行为的动态联系。同时采用数字图像相关技术(digital image correlation,DLC)对涂层在高温承载过程中的应变进行监控,计算涂层的屈曲失效。随着信息技术的突飞猛进的发展和计算机性能的提高,未来将运用先进的计算机技术、大数据、人工智能技术等高科技技术为TBCs的研究提供动力与理论支持。通过机器学习、深度学习及大数据分析对材料数据进行数据挖掘,可以加速对TBCs的结构优化设计。结合机器学习的思想及研究范式,即通过多尺度计算、高通量实验表征、数据库以及机器学习等手段的结合与融合,形成TBCs研究从原子、分子层次到宏观连续介质尺度的自下而上的设计再到生命周期的考核应用全链条贯通的研究范式。从多尺度计算来看,涂层内部复杂的微观结构,就微观方面,基于第一性原理、分子动力学的理论通过密度泛函理论(DFT)构造原子间相互作用的势函数,可以计算界面裂纹处原子在不同温度点的热导率及热扩散系数,预测潜在的材料结构,将结果进行数据储存,同时结合成熟的实验表征测试手段,测试材料的性能,存入数据库(基础数据、模拟及实际服役环境中的性能数据)。通过机器学习方法利用专用数据库进行设计,构造材料本构模型。从宏观上,采用宏观有限元模拟的手段,基于连续介质模型,计算TBCs在制备过程中的残余应力分布及演化规律,对TBCs的厚度进行优化,同时对涂层在高温服役过程中的温度场变化影响实际使用寿命进行模拟计算。此外,TBCs除了受热冲击、高温氧化和粒子损伤等损伤外,CMAS带来的损伤也不可忽略,考虑高温水氧腐蚀以及高温热循环热冲击等复杂工况共存的条件,其外部边界条件是复杂的多因素耦合状况,因此,需要借助有限元计算的手段计算涂层在此复杂耦合环境条件下的性能演化行为。此外,通过Micro-CT技术能够实现涂层在三维空间的微缺陷(微裂纹、微孔隙)的动态演化行为分析,进一步结合原位声发射技术及机器学习预测涂层内部应力及裂纹分布,通过有限元模拟计算裂纹扩展,进一步预测涂层服役寿命。因此,TBCs的工艺优化和失效问题仍然是一个具有挑战性的课题。