基于制动毂温升的连续下坡货车事故风险评价模型

2021-01-05张驰胡涛侯宇迪翟艺阳向德龙

张驰 胡涛 侯宇迪 翟艺阳 向德龙

(1.长安大学 公路学院,陕西 西安 710064;2.中交第一公路勘察设计研究院有限公司,陕西 西安 710075;3.道路基础设施数字化教育部工程研究中心,陕西 西安 710064;4.广州市市政工程设计研究总院有限公司,广东 广州 510060)

山区高速公路受限于复杂地形地质条件,往往采用连续展线和较大纵坡以克服巨大高差,形成连续长下坡路段。研究表明[1],货车制动效能的衰退或制动失灵是长下坡交通事故的主要诱因;大型重载货车在长大下坡行驶时,需要频繁采用行车制动以控制车速,导致制动毂温度不断升高,制动毂的失效风险增大。此外,在部分陡坡路段,驾驶员易产生紧张情绪而采取持续、高强度制动,加剧了制动失效风险。尽管国内外开展了大量连续下坡交通安全研究,部分典型路段的事故率仍远高于同等级道路的平均水平[2],近年来昆磨、兰海和雅西高速等连续下坡重特大交通事故频现,这其中多与货车制动失效相关。针对这一现象,需要对连续下坡的风险理论进行深入分析,以提出行车风险量化评价方法,通过科学评价为设计和运营提供决策支撑,提升货车下坡安全水平。

针对连续下坡安全与风险评价,国内外学者主要从驾驶人心生理[3- 5]、多指标综合评判[6- 7]、交通事故统计分析[8- 12]、货车性能及其温升理论[13- 21]等4方面开展相关研究。驾驶人心生理方面主要利用眼动仪、心电仪等驾驶负荷采集设备进行实车试验,建立心率、视点轨迹等负荷指标与道路参数、交通环境等量化模型,以评估连续下坡行车安全风险。交通事故统计分析方面是通过数理统计方法对历史交通事故数据进行分析、建模,以此对下坡路段单一风险致因或多风险源进行辨识和评估,该方法也是近年来山区高速公路风险致因识别的常用研究手段,如胡立伟等[10- 12]先后通过集成DEMATEL-ISM法、随机参数负二项模型和零膨胀负二项方法,分析了道路几何特征、车辆特征、交通标志等对事故风险的影响,辨识了各类事故风险致因、评估了重载货车的碰撞风险。多指标综合评价方法通常考虑车辆、道路和环境等多因素条件,通过主成分分析法、专家打分法、赋权法构建综合性安全评价模型。但该方法主观权重占比较大,难以客观的反映安全风险机理。由于连续下坡事故大多由重载货车制动毂“热衰退”导致,而前3方面研究鲜有考虑货车制动性能,无法从根本上解决问题,因此研究大多集中在货车性能及其温升理论层面。国外对此研究起步较早,上世纪Limpert、FHWA(美国联邦公路局)先后进行了货车制动毂温升机理分析及模型构建,并应用于货车实时下坡风险判别(GSRS系统)[13- 14]。Austroads(澳大利亚交通局)[15- 16]通过改进GSRS系统模型研究了道路和车辆因素、辅助制动方式对制动毂温度的敏感性,为货车下坡智慧预警设计提供依据。我国周荣贵等[17- 20]基于当时我国汽车工业发展状况,先后根据多种货运车型建立了温升模型,求解了特定平均纵坡下的极限坡长,作为连续下坡安全性的判别标准;此外也有进一步结合运行速度特性提出的连续下坡坡度危险度分级方法[21]。

综上所述,少数研究甄别了连续下坡的风险致因,但仍缺乏针对连续下坡风险的量化评价方法,大多仍是基于驾驶人或车辆角度的安全性评价方法。同时考虑到近年来我国货运需求不断增加、车辆大型化发展、货车制动能力欠佳等现状,以往多数研究未重点考量货车制动性能的影响,其研究成果的适用性也有待商榷。尽管以GSRS为代表的部分研究,围绕货车制动性能建立了温升模型,通过预测累积温度判断货车下坡可能发生制动失效的危险路段,但累积温度仅是表征下坡安全的宏观性评价指标,仍缺乏坡段级、微观层面的分析指标,同时温升模型本身无法量化货车的事故风险,模型参数未与事故指标关联,评价结论往往无法反映实际风险,存在一定的局限性。为此,文中将货车性能与事故相结合,分别选取制动毂温度和温度梯度、事故率作为货车事故风险致因与风险事故的量化指标,通过相关性分析提出三者间的内在量化关系,并通过多元非线性回归法结合风险分级标准构建风险评价模型,揭示连续下坡路段货车事故风险的变化规律。最后通过实例验证模型有效性。

1 事故风险概述

风险通常可认为是系统中多类风险因素耦合作用下导致风险事故的可能性,及其造成损失的严重性。在道路交通系统中,由于人-车-路-环境中各因素的不良变化,导致四者匹配质量发生恶化并形成风险,当这种不良状况持续一定时间时便会酿成事故。风险的定义内涵可以划分为2类:一类强调风险事故发生的可能性;另一类强调期望损失即事故概率基础上的损失程度。文中对于交通事故风险的定义遵从于前者,仅从强调事故可能性的角度,不考虑其伴随的生命财产损失,将事故风险定义为风险致因作用下发生风险事故的可能性。

连续下坡由于其坡陡而长的突出特点,较之一般路段更容易导致车、路要素的不匹配,造成系统崩溃、诱发交通事故,因而具有更高的事故风险。近年来行业及社会对大型货车的下坡安全有着空前关注,相关机构通过调研指出了货运主导车型(半挂货车)与过去纵坡设计指标的不适应性矛盾[22]。同时,结合近年来对连续下坡的事故数据分析[23- 24]、风险因素识别[10],文中将纵坡以及货车性能作为连续下坡的关键风险致因,制动性能是影响货车下坡行驶状态的机械性因素,而纵坡对于车辆的适应性很大程度上决定了驾驶人采取的操作方式。风险事故是指造成损失或伤亡的偶发事件,是风险致因作用产生的后果。驾驶人在不良纵坡线形条件下坡时需频繁采用刹车制动,可能导致货车发生制动失效,同时制动性能的持续降低易诱发系列链式事故,因此关键风险致因导致的风险事故包括:①长时间下坡过程中由于制动毂温度超过临界值造成制动效能急剧降低,此时刹车制动近乎失效,存在冲出路基、冲入避险车道、撞击收费站设施等可能;②单一大纵坡路段货车短时间、高强度制动使得制动毂温度急剧升高(表现出极快的温升速率),加剧制动器的失效进程[25],诱发驾驶人在急刹车工况下操作不当,存在追尾、撞击分流鼻端等可能。由于事故率是对应路段事故的发生频率,反映了车辆在下坡路段实际诱发的宏观风险后果,是对风险事故在数量层级上的表征。因此可通过货车事故率量化货车风险事故。其次,制动毂温升反映了货车与纵坡因素间的相互作用,将其作为车-路耦合作用下关键风险致因的量化表征。温升包括制动毂(累积)温度与温度梯度,温度梯度指单个纵坡段内制动毂温度的变化速率。引入温度梯度较之以往单纯利用制动毂温度反映制动风险有明显优势,制动毂温度无法从微观层面反映货车在单一纵坡路段行驶风险,温度梯度作为单个坡段货车制动毂温升速率的指标,弥补了这一缺陷,与制动毂温度进行组合可深入反映货车制动失效及其诱发的系列链式事故风险。

2 事故风险量化

2.1 研究路段

G5京昆高速雅安至西昌段全长240 km,为设计速度80 km/h的双向四车道高速。其由地势平缓的四川盆地边缘向横断山区高地爬升,在翻越泥巴山和拖乌山的过程中形成了3处连续下坡,长度均超过25 km,最长一处达到51 km,是国内最典型的连续纵坡路段。调研数据显示,这3处连续下坡历年来便是货车事故多发路段,事故形态主要表现为由于制动失效或不及导致的侧翻、追尾、撞击路侧护栏和起火等。因此,选取该3处路段作为研究路段,以深入分析连续下坡货车事故风险,路段地理位置见图1,道路纵坡参数见表1。

图1 研究路段地理位置及平纵示意图

表1 连续纵坡道路参数

2.2 风险事故量化

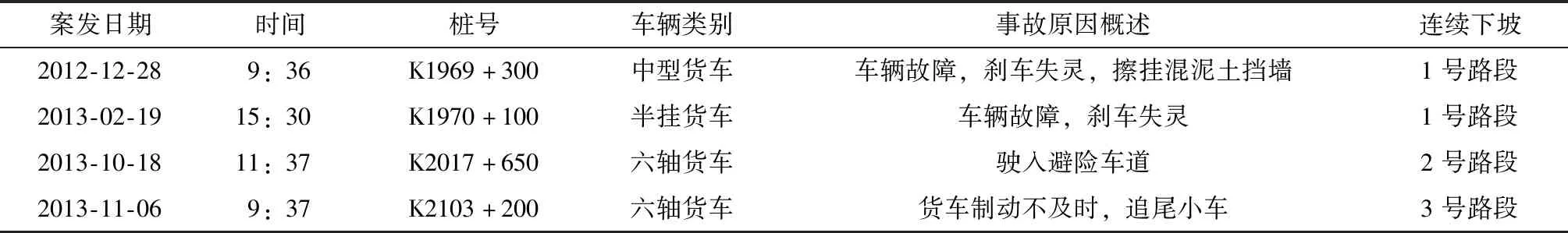

事故率计算涉及事故数据、时间、流量以及路段长度,首先对事故信息进行处理,筛选范围应为与货车制动相关事故,包括由制动失灵所导致或制动效能低下所诱发的事故。从四川省高速公路管理部门处收集了G5京昆高速雅安至西昌段2013-2018年6年的事故数据(共计3512起)、交通流数据和道路数据。交通流数据包括主线年平均日交通量、收费站进出口流量、交通组成比例,道路数据来源于竣工图图纸。同时,通过多次现场调研对现场路段进行了复核。事故数据包括案发时间、天气、桩号地点、车辆类别、事故原因、人员伤亡、路产损失等详细事故情况。从总事故台账中筛选出3处长下坡路段中“追尾、冲出路基、驶入避险车道”等与货车制动相关的事故数据,根据事故记录剔除部分相关性较低的数据,筛选后的相关事故共计256起,事故台账示例见表2。

由于文中研究仅考虑货车相关事故,因此基于主线交通量、进出口流量和交通组成等计算各下坡路段大型货车交通比例,对事故率计算式进行修正,修正货车事故率计算方法见式(1)。

(1)

表2 货车相关事故台账示例

式中:CR为每公里百万车的货车事故率,起·百万车-1·km-1;N为路段事故总数;n为事故统计年数;AADT为路段年平均日交通量,veh;S为大型货车比例;L为路段长度,km。

2.3 风险致因量化

2.3.1 温升模型选取

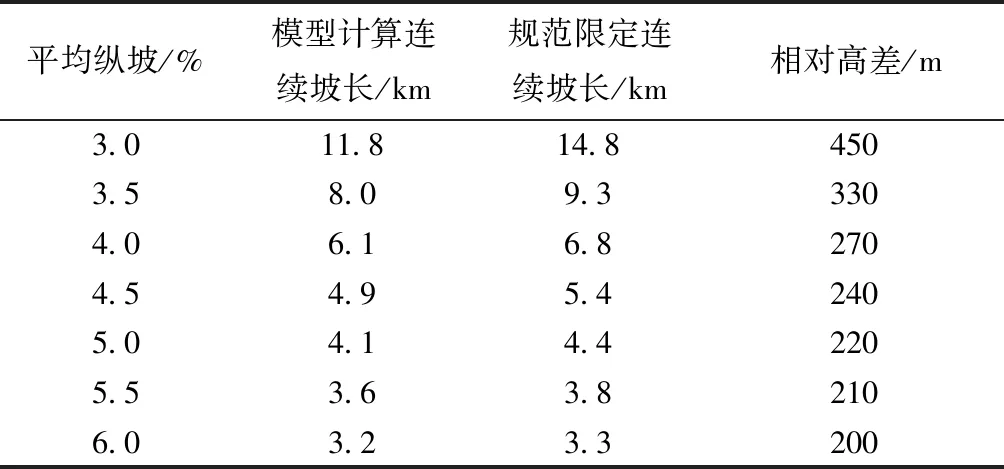

为量化风险致因,需采用合适的制动毂温升模型。近年长安大学系统调查了中国高速公路货运车型的发展[26],通过实地试验,对比分析了不同温升建模方法和模型的准确性[27],并参考GSRS方法构建了六轴半挂货车的制动毂温升模型[28]。该模型采用理论分析法对行车制动和发动机辅助制动工况下的制动毂温升进行了建模,并通过实车下坡试验验证了模型精度,符合我国货运发展趋势以及货车下坡性能现状。此外,通过该模型得到货车在相对不利条件下制动毂达到200℃所需的连续坡长,并与《公路路线设计规范(JTG D20—2017)》中关于连续长、陡下坡的相关规定进行对比(见表3),在相同高差和平均纵坡条件下模型计算坡长与规范中界定的长下坡连续坡长较为接近,差异主要是由于试验路段海拔相对较高所导致,因此认为该模型适用于文中研究。

表3 模型计算坡长与规范限定坡长对比

该模型将临界纵坡作为六轴货车使用主制动器的判别条件,由此划分为联合制动工况下的升温模型以及仅使用辅助制动下的纯降温模型,分别见式(2)和(3)[28]。

i≤i0:Ti=(Ti-1-T

(2)

i>i0:Ti=

(3)

将该模型方程写入Matlab,分别输入车辆参数及道路参数,可计算制动毂温度。由式(4)计算温度梯度,即货车单位下坡距离内温度的变化数值。

(4)

式(2)-(4)中包括温度变量、道路参数以及车辆参数:Ti和Ti-1分别为纵坡段坡底、坡顶温度,℃;T∞为环境温度,℃;GT为温度梯度,℃·km-1;i0为发动机辅助制动下的临界纵坡,%;L为坡长,m;V为车速,m/s;Fs为车轮所受地面制动力;rd为轮毂动力半径,m;β为制动力分配系数;Na为发动机制动产生的制动力矩;Nh为轮毂迟滞力矩;Fd为轮毂所受垂直荷载,kN;rt为轮毂滚动半径,m;hc为对流换热系数;A为制动毂外表面积,m2;md为制动毂质量。kg;cd为鼓比热容,J/(kg·℃)。

2.3.2 量化方法

制动毂温升主要随纵坡线形变化而变化,同时还受货车下坡速度、载重量、行驶挡位等影响。研究路段自运营初期便实施了严格的超限管控(49 t),通行大型货车中六轴货车比例达到将近80%,且考虑到筛选后的事故车型大多为半挂货车,尽管无法准确获取每一辆事故货车的行驶情况,仍可基于半挂货车在高载重的不利工况模拟路段的大型货车制动毂温升态势,输出纵坡温升属性,完成事故风险致因的宏观量化。

在挡位方面,由于下坡路段半挂货车档位密集,其发动机转速基本维持在1 800~2 000 r/min附近,以2 000 r/min作为货车最佳换挡转速,根据各挡传动比可计算六轴铰接货车的最佳换挡速度,由此获得不同速度下的推荐挡位;在速度方面,利用现行相关规范中的推荐运行速度模型输出三处下坡的货车运行速度[29],替代以往研究中匀速下坡这一假设条件;根据服务设施位置划分路段,以除坡顶外路段的n个服务区或停车区可将连续下坡划分为n+1个路段,结合现场实测情况确定各路段的制动毂初始温度,各路段间的温升测算互不相关。如3号下坡在坡中位置设有一处停车区供货车检修及降温,制动毂温度通常会降低至室温,将3号连续下坡分为两段(坡顶-停车区,停车区-坡底)分别计算。

因此,根据竣工图文件对全线平面和纵断面线形进行恢复,并与现场调研数据进行对比校核,导出3处连续下坡道路线形、桥隧位置以及停车区、服务区和避险车道等沿线设施分布,获取文中研究路段道路数据。根据上述量化流程,将数据导入温升模型进行计算,完成研究路段大型货车事故风险致因的量化。

2.4 量化关系分析

为通过风险致因预测事故风险的程度大小,合理度量货车事故风险,从数理统计层面探究风险致因与风险事故的内在联系。前期笔者在文献[28]中,通过上述方法分别对制动毂温度和温度梯度与事故率的相关性进行了分析,结果表明温度与事故率呈正相关趋势,即随着制动毂温度的上升,货车由于制动失灵发生事故的概率增大;温度梯度与事故率呈正相关趋势,即随着温度梯度的上升,货车由于制动失灵而发生事故的概率逐渐增大,货车的

行车风险逐渐升高。由统计结果及标定的回归曲线可知[28]:(1)事故率随着温度的升高而增大,从回归曲线拟合优度来看,二者存在一定非线性相关性;(2)随着温度梯度升高,事故率呈现出上升趋势,但从回归曲线拟合优度来看,二者间相关性相对较低;(3)事故率与温度梯度的分布存在一定离散性,梯度较大路段的事故率总体高于梯度较小的路段,小梯度路段也存在事故率较高的情况,考虑到其可能受累积温度的影响,应做进一步分析。

上述分析表明事故率与温度和温度梯度均存在一定相关性,但回归结果表明单一变量与事故率之间的关系分布存在较大离散性。即无法根据单个风险致因与风险事故之间的回归关系来准确量化事故风险,这与前文对于事故风险的定性分析较为一致。因此需要进一步研究组合变量对事故率的影响,构建组合致因与风险事故的关系模型。分别以10℃和2℃/km为单位区间对3处连续下坡的温升信息进行聚类,合并相同区间变量内的事故信息,计算同一温度区间和温度梯度区间路段的事故率,将数据导入Origin中,通过事故率-制动毂温度-温度梯度三维等高线绘制事故深度图(见图3),可直观反映三者之间的内在相关性。

由图3可知:当制动毂温度低于170 ℃左右时,事故率始终处于较低水平(CR<1),温度梯度的变化对事故率影响较小,仅当温度梯度较高时表现出一定事故风险。即累积温度较低时货车制动失效风险极低,但此时若遇上大坡度路段(表现为较高的温度梯度),驾驶员通常采取持续高强度制动以急剧降低车速,增大了追尾等事故的风险;当温度大于200 ℃,事故率显著升高,并表现出一定聚集性,此时温度梯度大小对事故率影响较大,即随着制动毂温度累积至超过衰退温度后,短时高强度制动易加剧制动失效概率,增大了事故风险。因此,温度和温度梯度存在一定交互效应,温度梯度对事故率影响在不同温度区间内体现出不同水平,即具有层次聚集性。总体来看,当制动毂温度和温度梯度在一定范围内变化时,事故率随温度和温度梯度的升高而逐渐增大,其变化梯度呈非线性。

综上可知,综合考虑组合风险致因与风险事故的量化关系,可实现对事故风险的度量。

3 模型构建

3.1 事故风险度量方程

采用三维曲面拟合进行多元非线性回归分析,构建光滑数学曲面,能够集中反映空间数据在大范围内的变化趋势,揭示事故风险在面状区域上连续分布的变化规律。将CR作为因变量,T和GT作为自变量,根据常见曲面模型及其函数形式,发现极值函数等6种曲面函数较符合上述变化趋势,因此选取该6种曲面函数构建度量方程,对各函数的拟合采用Levenberg-Marquarqt(LM)迭代算法,同时结合非线性分析专业软件1stOpt中的全局优化算法(UGO)以克服迭代时必须给出合适初始值的问题,最终求解了各曲面函数的回归系数,结果见表4。

为对以上不同类型的回归函数进行最优化选取,且防止过度拟合情况,采用赤池信息量准则(AIC)来判别。AIC作为一个综合指标,以样本量(n)、参数个数(K)和残差平方和(RSS)为分析对象,对拟合方程进行评价,并以AIC数值最小为最优判别标准,该准则目前已广泛应用于公路交通等工程领域的数据拟合和模型选择[30- 31]。

(5)

由于文中样本数量较多(n/K≥ 40)。因此直接采用AIC准则并参考判定系数R2,以选取最能表征事故率随温度及温度梯度变化的曲面函数,构建最优回归方程,结果见表5。

表5 不同曲面函数的n、K、RSS、AIC和R2

由表5可知,累积Logistic回归方程的AIC最小,将其作为最优回归方程,判定系数初步表明该回归方程拟合度较好,拟合结果见式(6)。进一步对该回归方程进行方差分析(见表6),方程F值为301.5,其P值为0,表明回归效果显著。此外,各系数Prob>|t|值均小于0.05,表明各系数达到显著水平。综上所述,构建了事故风险度量方程,通过计算事故率指标反映风险程度的大小。

(6)

表6 方差分析结果

3.2 事故风险评价模型

进一步划分风险评价等级,文中以事故率为风险度量方程的因变量,风险评价等级的划分即是对事故率进行分级。由于我国不同地区的公路的运营状况差异较大,导致确定某一公路等级下的事故率标准较为困难。文中依据文献[32]提出的公路安全性服务水平评价方法,该方法借鉴泰国事故率标准(如表7所示),结合事故多发点的改善情况,即事故率降低35%时,事故多发点的改善效果为显著,以此建立了高速公路安全性标准分级方法。

表7 泰国事故率划分标准

首先确定事故率标准:考虑到目前我国仍是发展中国家,而同为发展中国家的泰国是世界上道路安全状况较差的国家之一,其对事故率标准的统计分析对我国事故率相对较高的山区高速连续纵坡交通安全研究具有一定的借鉴意义。根据相关数据统计[33],我国山区高速公路下坡路段的事故率大多在0.8~1.2起/(百万车· km)左右,部分线形不良路段(如大纵坡、急弯、长直线等)甚至达到1.5起/(百万车· km),同时经笔者调研,西南山区高速公路单向交通量(自然数)通常在 20 000~30 000辆/天之间,这与泰国的事故状况较为接近。因此可将我国山区高速公路连续下坡路段大型货车的事故率标准确定为:CRmax=1.5起/(百万车· km)。

其次进行风险分级:根据同济大学对事故多发点改善效果显著性的定量分析[34],在事故率为1.5起/(百万车·km)的条件下,假设路段长度为1km,其计算得到的事故数量为20起,该事故数对应的事故率减少百分比为35%,即当该路段事故率降低35%时认为改善效果显著。综上所述,CR=0.975起/(百万车· km),此时货车事故率低于该标准的路段可定义为事故风险极低路段。当事故率降低35%及以上认为是事故改善效果显著的路段,定义为风险极低路段,对应的货车事故率为0.975次/(百万车·km),此时货车事故风险极低。因此,提出高速公路双车道连续下坡的货车事故风险评价标准:

(1)若CR≤0.975,认为该路段货车事故风险极低,定义等级为Stable;

(2)若0.975 (3)若1.5≥CR,货车存在较高事故风险,定义等级为Dangerous。 将事故风险度量方程与风险评价标准结合,得到最终的货车事故风险评价模型,利用该模型绘制了三维数值模拟图。如图4所示。 图4 货车下坡事故风险三维模拟 三维数值模拟结果显示,事故风险主要由货车制动毂累积温度决定,并受温度梯度大小的影响。三维曲面沿Y轴方向的变化率呈先增大后减小的趋势,表明温度梯度造成的影响程度因连续下坡的区段不同而异。对于制动毂温度处于35~150 ℃左右的路段,过大的温度梯度不会使风险等级达到Dangerous。对于温度在处于150~250 ℃左右的路段,较大的温度梯度会使得风险等级达到Dangerous,此时货车行驶在单个大坡度路段上存在较大的事故风险。对于温度处于250~350 ℃左右的路段,此时温度梯度影响较小,较小的坡度便会使风险等级达到Potential~Dangerous,货车下坡风险较高。而250 ℃这一分界点也与过去研究中提及的制动性能衰退的临界温度基本吻合。 由此可采取针对性安全改善措施,当一段连续下坡的制动毂最高温度超过250 ℃时,应针对全段的道路属性,在坡顶、坡中和坡底不同区段内采取必要的交通管控措施,并根据风险评价结果完善重点路段的工程技术措施。当最高温度未超过250 ℃时,可选择性地进行交通管控,但个别路段的工程技术措施也是必要的,文中对此不进行展开分析。 以西汉高速连续下坡为例验证货车事故风险评价模型。该路段全长10 km,平均纵坡3.62%,最大纵坡4.7%;采用双向四车道,路基宽度20~24.5 m,根据地形条件分级设计速度60~80 km/h。该下坡坡顶为服务区,货车均进入服务区进行降温后再进行下坡,因此根据制动毂温升模型对货车制动毂温度进行计算,然后分别计算每一坡段温度梯度,同时筛选相关事故信息,计算不同路段对应的事故率,评价结果如表8所示。 表8 事故风险评价结果对比 结果表明,评价模型计算结果与实测事故率的平均误差为0.288,相对误差为19.134%,准确率达到80.866%,经对比发现误差较大处主要位于下坡上游路段,其风险评价等级相对偏高,这是由于模型回归拟合中存在的客观误差所导致的;同时,模型对部分事故率较高路段的识别效果较好,如坡中和坡底部分大纵坡路段经评价为高事故风险段,与实际事故数据基本吻合。文中认为在实际应用中模型产生的误差情况在可接受的范围内,验证结果表明模型可靠性良好。 由此可进一步考虑安全性改善,由于上述路段的制动毂最高温度未超过250 ℃,因此根据评价结果并参考《公路交通安全设施设计细则(JTGT D81—2017)》,采取交通管控与工程技术措施,图5给出了详细道路线形及措施布置情况。首先在坡顶和坡底布设了连续下坡开始及结束标志和分车道限速标志。其次,结合平面线形对等级为Potential的路段设置了减速标线、低限指标警告标志等措施,如在K23+647处设有减速标线和警示标志提醒驾驶员应提前减速降挡,注意平面急弯。对等级为Dangerous的路段设置了各类警告标志,如在K21+797处设置陡坡警告标志和保持车距标志,减少驾驶员在陡坡路段的制动频率,避免制动毂升温过快。K19+647处制动毂温度累积较高,温度梯度较大,且下游仍存在一处风险较高路段,因此在该路段左转曲线处设置避险车道供可能失控的货车提前驶入。这样便针对不同风险路段采用了针对性的措施,既杜绝了盲目设计,节约了工程造价,也提升了行车安全性。 图5 道路线形及安全管控措施布置情况 针对连续下坡大型货车事故多发的问题,文中对货车下坡事故风险进行了定性分析,提出利用制动毂温度和温度梯度量化风险致因,利用事故率量化风险事故。通过对风险致因与风险事故的深入分析,得到如下主要结论: (1)单个风险致因(温度或温度梯度)与风险事故之间的关系分布存在一定离散性,其回归关系无法准确量化事故风险。制动毂温度和温度梯度存在一定交互效应,温度梯度对事故率影响在不同温度区间内体现出不同水平,具有层次聚集性。当制动毂温度和温度梯度在一定范围内变化时,事故率随温度和温度梯度的升高而逐渐增大,其变化梯度呈非线性。因而考虑三者间的量化关系可实现对事故风险的度量。 (2)采用三维曲面拟合进行多元非线性回归,相对极值函数、二元指数函数和多项式函数等5类曲面函数中,累积Logistic曲面函数的AIC值最小(AIC=-201.9),拟合度较好(R2=0.732),根据AIC准则将其作为事故风险度量方程。 (3)根据我国山区高速事故率现状,参考同类发展中国家安全性分级标准,将连续下坡货车事故率标准定为1.5起·(百万车-1·km-1)。结合事故多发点的改善效果,将事故风险评价标准划分为Stable、Potential和Dangerous 3个等级。事故风险度量方程与风险评价标准共同构成了事故风险评价模型。通过模型进行数值模拟,表明货车下坡的事故风险主要由制动毂累积温度决定,并受温度梯度的影响,影响程度在不同温度区间呈现差异化。 (4)模型精度较高,准确率达到80.87%,可以有效识别出连续下坡不同程度的事故风险路段。有助于设计和运营单位采取针对性的方案优化或工程改善措施,从而减少货车下坡事故的发生,提高连续下坡路段交通安全水平。 下一步应考虑连续下坡路段风险事故与风险损失的叠加影响,引入事故严重程度指标修正事故风险模型,进一步提高事故风险评价方法的全面性。

4 实例验证与应用

5 结语