唐钢不锈钢1580mm热连轧带钢卷取卷形的控制

2021-01-05秦世宽郑岩岩

秦世宽,郑岩岩

(汽车板事业部不锈钢公司,河北 唐山 063000)

随着钢材国际市场竞争的日益激烈,用户对带钢质量的要求愈发严格,作为唐钢不锈钢质量把控的重要环节之一,卷形质量不仅仅影响最终的产品外观,更关键的是由于塔形、层错及扁卷等卷形质量问题造成的吊伤、断带、码放不齐已等后续问题直接造成了客户的经济效益和用户体验,降低了公司产品的市场竞争力,良好的卷形控制已成为唐钢不锈钢公司刻不容缓的任务。为此唐钢不锈钢公司专门成立了卷形质量攻关小组,以保证带钢以优质卷形出厂,提高市场竞争力,提高下游客户用户体验。

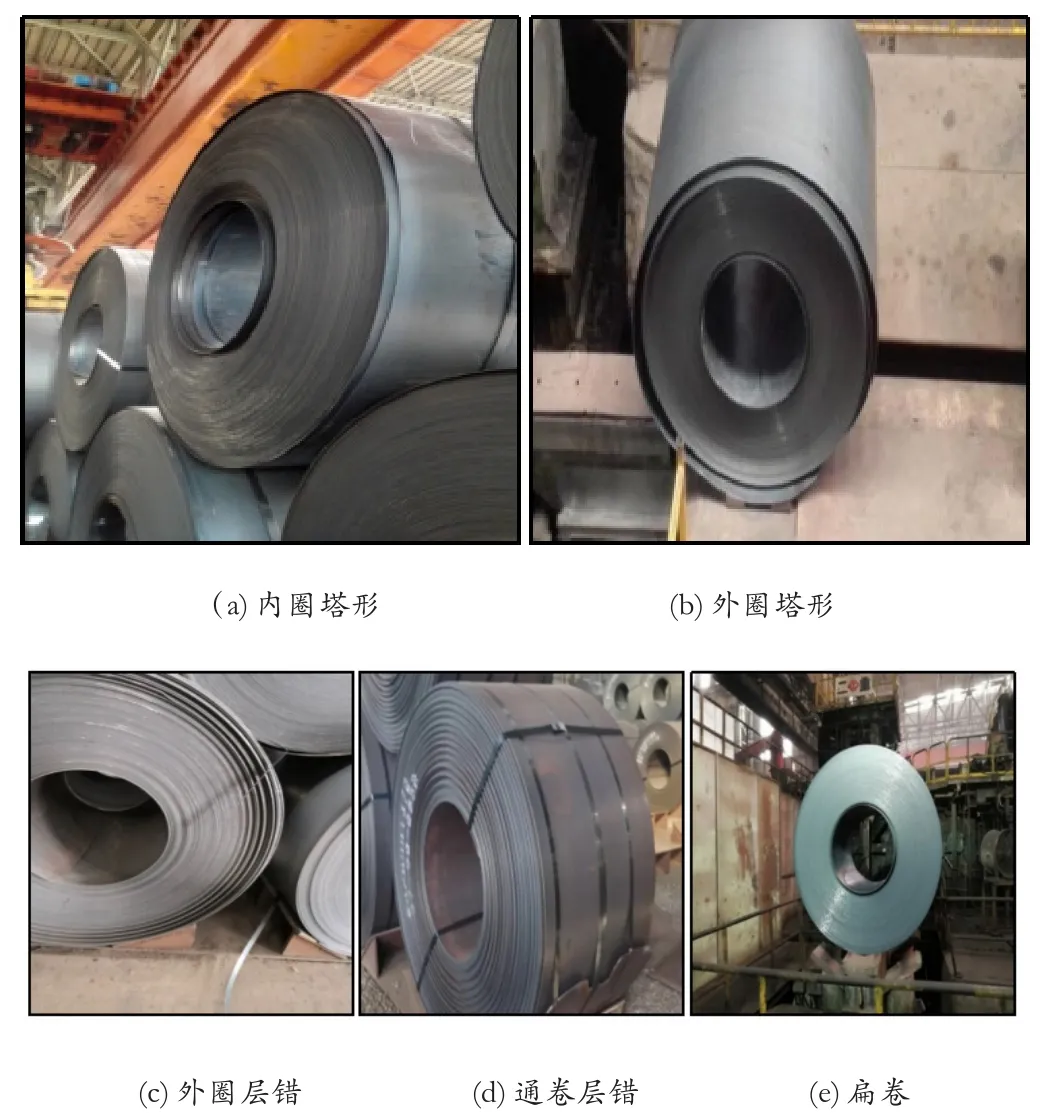

1 唐钢不锈钢1580mm生产线典型卷形质量问题

唐钢不锈钢1580mm生产线典型的卷形质量问题可分为以下5类:内圈塔形、外圈塔形、外圈层错、通卷层错、扁卷。5种典型缺陷如图1所示。

图1 典型卷形缺陷

1.1 内圈塔形产生原因

造成内圈塔形的主要原因是带钢头部存在侧弯,存在侧弯的带钢头部经过卷取侧导板、夹送辊、芯轴时无法被上述设备矫正,因而行成内圈塔形。带钢头部侧弯越严重,侧弯长度越长,则内圈塔形越严重。

另外,当夹送辊下辊水平度较差或助卷辊与芯轴平行度较差时,也易形成或加重内圈塔形。

1.2 外圈塔形产生原因

造成外圈塔形的主要原因是带钢尾部镰刀弯、且为防止尾部侧导板夹钢,工艺设定带钢尾部4m抛钢侧导板完全打开、夹送辊两侧辊缝偏差较大、助卷辊与芯轴平行度差、卸卷小车托辊水平度差等。

1.3 外圈层错产生原因

精轧机抛钢后,带钢失张,在层流辊道处左右飘动,而侧导板纠偏能力不足造成钢卷外圈层错。

1.4 通卷层错产生原因

带钢厚度较大,强度较高,钢带沿宽度方向来回窜动,造成钢卷通卷层错。或者卷取二级单位张力设定较大,造成卷取过程中,带钢在卷取机与精轧机间紧绷,而侧导板中心线与带钢卷取中心线不一致,侧导板纠偏作用与卷取机和精轧机间的张力相互作用,造成钢卷内圈层错。而精轧机抛钢后,因钢卷强度高、厚度大,仅靠侧导板纠偏又不能将其纠正,造成钢卷外圈亦层错,造成钢卷表现为通卷层错。

1.5 扁卷产生原因

卷取张力较小或者夹送辊压力设定较小造成钢卷成卷较松,钢卷层间压力较小,因而其层间摩擦力不足以支撑钢卷,钢卷由于自身重力原因下塌,造成钢卷扁卷。

2 造成卷形不良的因素

2.1 侧导板对中度、平行度差

侧导板作为卷形质量控制的重要手段之一,其对中度与平行度的控制是必不可缺的一环。当侧导板对中度差时,卷取机侧导板易出现单侧与带钢接触,造成与带钢接触的一侧磨损较深而另一侧几乎没有磨损的状况;当侧导板平行度差时,侧导板易出现与带钢点接触的的情况,致使卷取机侧导板与带钢接触处磨损10mm~15mm,而其余部位几乎无磨损的状况,不仅影响了卷形的质量控制,还影响了侧导板的使用寿命。良好的卷取机侧导板对中度、平行度保持会使得侧导板两侧均匀磨损。根据现场反复测量发现,1#卷取机侧导板两侧对中度、平行度状况保持良好,而2#卷取机侧导板中心线与1#卷取机侧导板中心线比较向传动侧偏移6mm,证实了2#卷取机侧导板传动侧磨损较快的问题,而且也由于该问题,卷取机侧导板对带钢的纠偏作用未得到充分体现,严重时带钢甚至会跑到侧导板上方,造成卷形不良。

2.2 带钢存在头尾镰刀弯

经调查带钢尾部的精轧中心线跑偏曲线与实物钢卷的塔形偏移方向一致,且比正常卷的尾部精轧、粗轧中心线跑偏情况较塔形卷的跑偏变化量分别大17.67mm、7.03mm,因此,确定带钢头尾镰刀弯为影响卷形的重要因素。

2.3 卷取工艺设定不合理

(1)卷取张力是维持带钢卷取稳定性的重要手段。当卷取张力设定与带钢要求不符时,易造成带钢通卷层错或钢卷扁卷问题。

(2)卷取夹送辊压力设定不合理。卷取机夹送辊作为卷取机主要设备之一,其对带钢的控制尤为重要。卷取夹送辊压力设定比带钢实际要求较大或较小都对卷形质量控制产生不良影响。

3 改进措施

3.1 粗轧机、精轧机设备精度调整

用激光追踪仪测量牌坊各接触面相对位置,并运用千分尺对牌坊窗口尺寸及轴承座尺寸,计算出轧机工作辊、支承辊间的交叉量及各处的间隙值,对设备精度进行了恢复,保证了中间坯和带钢的轧制状态,降低了带钢头、尾平直度。

3.2 卷取侧导板对中度、平行度调整

岗位人员每天换辊期间,对侧导板对中度、平行度进行测量并记录。将测量数据与卷取操作台二级画面显示数据对比,当测量数据与画面显示数据存在偏差时,由卷取岗位操作人员进行标定,但此方法仅可标定平行度。当对中度偏差大于5mm时,由卷取岗位操作人员将侧导板关闭到最小位,由自动化人员对卷取机侧导板液压缸磁尺进行标定。

3.3 优化夹送辊尾部压力控制

(1)精轧机抛钢后,带钢失张,通过调整精轧抛钢前的夹送辊压力设定使得精轧抛钢后,张力波动减小,降低了带钢尾部层错比例。

(2)在二级操作画面增设尾部夹送辊压力修改功能(如图2),岗位人员根据实际外圈卷形进行手动修正,降低了带钢外圈塔形比例。

图2 尾部夹送辊压力修改功能

3.4 卷取工艺调整

(1)针对部分厚规格(T≥6.0mm)高强钢(屈服强度≥600MPA)通卷层错问题,通过降低其卷取张力设定、提高侧导板压力、降低夹送辊压力使得层错问题得到了有效改善。

(2)通过提高卷取张力设定,增加夹送辊压力,并增加了夹送辊辊缝修正系数(如图3),使得扁卷比例及外圈塔形比例大大降低。

图3 夹送辊辊缝修正值

3.5 加强班组交流

通过调查各班组卷形返修情况,各班组间存在较大差异。

组织各班组岗位操作人员进行交流学习,取长补短。卷形控制仅靠卷取工序是远远不足的,要求带钢需尽量平直并且无侧弯。但由于影响轧制稳定的因素较多,无法保证每条带钢都是平直无侧弯的,因此各操作室人员的沟通及时性就尤为重要,由卷取操作人员将钢卷卷形趋势及时反馈给精轧操作人员,精轧操作人员及时进行调整,保证最终的卷形质量。

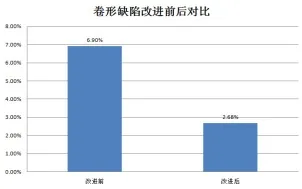

4 改进效果

唐钢不锈钢1580mm生产线根据生产实际,对卷形控制制定了对应改进措施。措施实施后,卷形质量控制得到了明显提升。卷形质量改进前后趋势对比如图4所示。

图4 卷形照片及改进前后趋势对比

5 结束语

通过卷取工艺优化、设备功能精度提升、自动化控制优化、模型改进,本次卷形质量攻关得到了大幅度提升,取得了良好效果。并且通过此次攻关也提升了整条轧线的水平,为产品的质量提升打下了坚实基础。