321不锈钢激光增材制造工艺及变形研究

2021-01-05王招阳李金全肖长源袁立铭雷永平李康立

王招阳 李金全 肖长源 袁立铭 林 健 雷永平 李康立

321不锈钢激光增材制造工艺及变形研究

王招阳1李金全1肖长源1袁立铭1林 健2雷永平2李康立2

(1. 首都航天机械有限公司,北京 100076;2. 北京工业大学材料科学与工程学院,北京 100124)

基于激光熔覆同轴送粉技术,在不锈钢基板表面制备了321不锈钢合金涂层,研究了工艺参数对涂层宏观形貌的影响,分析了涂层的显微组织和显微硬度。研究结果表明:在激光功率为2.2kW,扫描速度为7mm/s,送粉速率为13.2g/min,搭接率为30%时,可获得平整无缺陷的321不锈钢涂层。熔覆层可分为一次熔化区、道间重熔区和层间重熔区三部分。熔覆层的组织主要由胞状晶和树枝晶构成;相比于一次熔化区,道间重熔区和层间重熔区的组织较为粗大且硬度较低。在激光熔覆过程中,成形件产生了较为明显的变形,通过改变成形路径可以减小基板变形量,提升成形件的质量。

增材制造;宏观形貌;微观组织;显微硬度;变形控制

1 引言

奥氏体不锈钢具备易于加工成形、焊接性能优良、低温韧性及无磁性等优点,在航空航天、化工、机械制造等工业中用途广泛[1~4]。其中321不锈钢作为典型的奥氏体不锈钢,是在304不锈钢的基础上添加了Ti元素,增加了稳定性与耐腐蚀性,在航空航天的管路系统、机械零件等领域广泛使用。目前航空航天中对于零件的质量要求越来越高,很多复杂形状的零件难以用传统技术制造,而增材制造技术是一种利用计算机设定的数学模型逐层累积原材料直接成形的先进制造技术,与传统的去除式制造方法相比,极大地提升了原材料的利用率并缩短了构件的制备周期,解决了无法制造复杂构件的难题[5~7]。

目前国内外对增材制造方面的研究主要集中在钛合金领域,而对于321不锈钢增材制造方面的研究还比较少。本文在不锈钢基板上激光熔覆321不锈钢合金,研究了工艺参数对熔覆层宏观形貌的影响,分析了熔覆层的显微组织和显微硬度,同时研究了不同成形路径和道间起始温度对于成形件变形的影响,对减小成形件的变形具有一定的意义。

2 实验材料与实验方法

2.1 实验材料

采用YLS-6000型激光器进行激光增材制造实验,光斑类型为方形光斑,尺寸为5mm×5mm,基板材料为321不锈钢板,几何尺寸为150mm×150mm×8mm,熔覆材料选择321不锈钢合金粉末,粉末粒径在45~105μm之间,化学成分见表1。

表1 321不锈钢合金粉末成分(质量分数/%)

2.2 实验方法

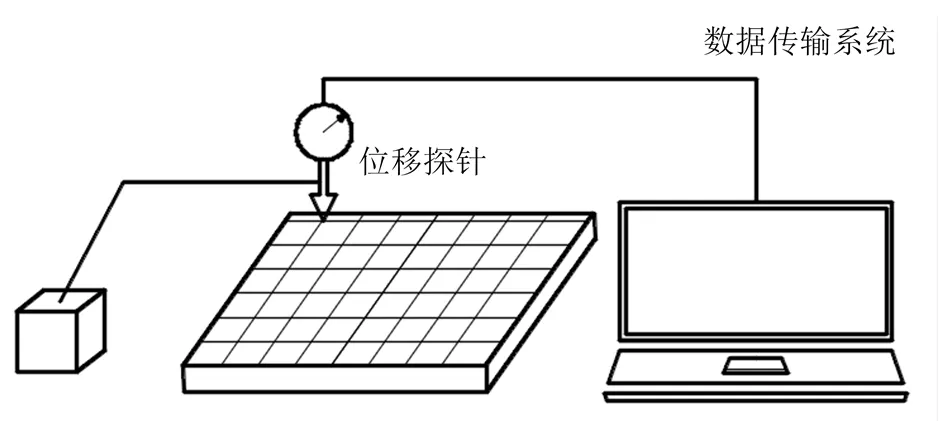

图1 激光熔覆试验平台

实验前对基体材料321不锈钢板表面磨削加工去除氧化皮,然后用砂纸打磨,再用丙酮擦洗。将321不锈钢合金粉末置于真空干燥箱内,在150℃下保温2h以去除结晶水。实验过程中采用99.99%的高纯氩气保护。激光熔覆试验平台如图1所示。激光增材制造过程中的工艺参数主要包括激光功率、扫描速度、送粉速率等,本文设置激光功率分别为1.8kW、2.0kW、2.2kW和2.5kW,扫描速度分别为5mm/s、7mm/s、9mm/s和11mm/s,通过调节送粉器的电压50~80V得到送粉速率分别为9.8g/min,13.2g/min、15.6g/min和16.6g/min,采用控制变量法进行工艺试验。

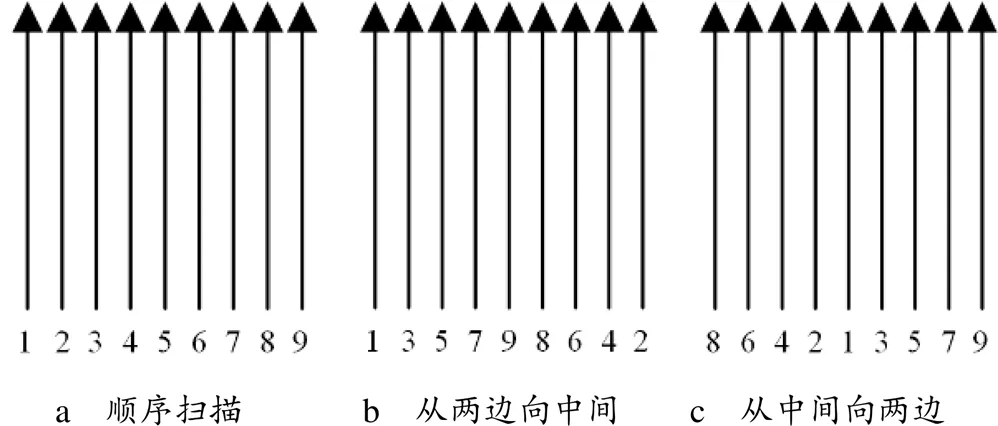

在增材制造完成后将成形件倒放在测量平台上,利用变形测量系统对基板背面进行变形测量,变形测量系统由位移探针和数据传输系统组成,如图2所示。利用线切割在熔覆层中段位置沿高度方向截取试样,得到包括母材在内的10mm×10mm×12mm的试样。经过砂纸预磨,预磨后的试样研磨抛光后利用王水溶液对其进行化学腐蚀,采用擦拭的方式用棉花轻轻擦拭试样表面,腐蚀时间为10s。利用OLYMPUS-BX51型金相显微镜观察显微组织。利用THV-1MD显微硬度计在载荷为200N,加载时间为10s的参数下对熔覆层试样横截面沿纵向进行显微硬度测试。借鉴焊接过程中对称式焊接可以减小焊接变形的研究,本文设计不同扫描路径,如图3所示,熔覆单层9道,熔覆道长度为100mm,研究扫描路径对于成形件变形的影响。

图2 变形测量系统

图3 三种扫描路径

3 结果与分析

3.1 工艺参数对熔覆层宏观形貌的影响

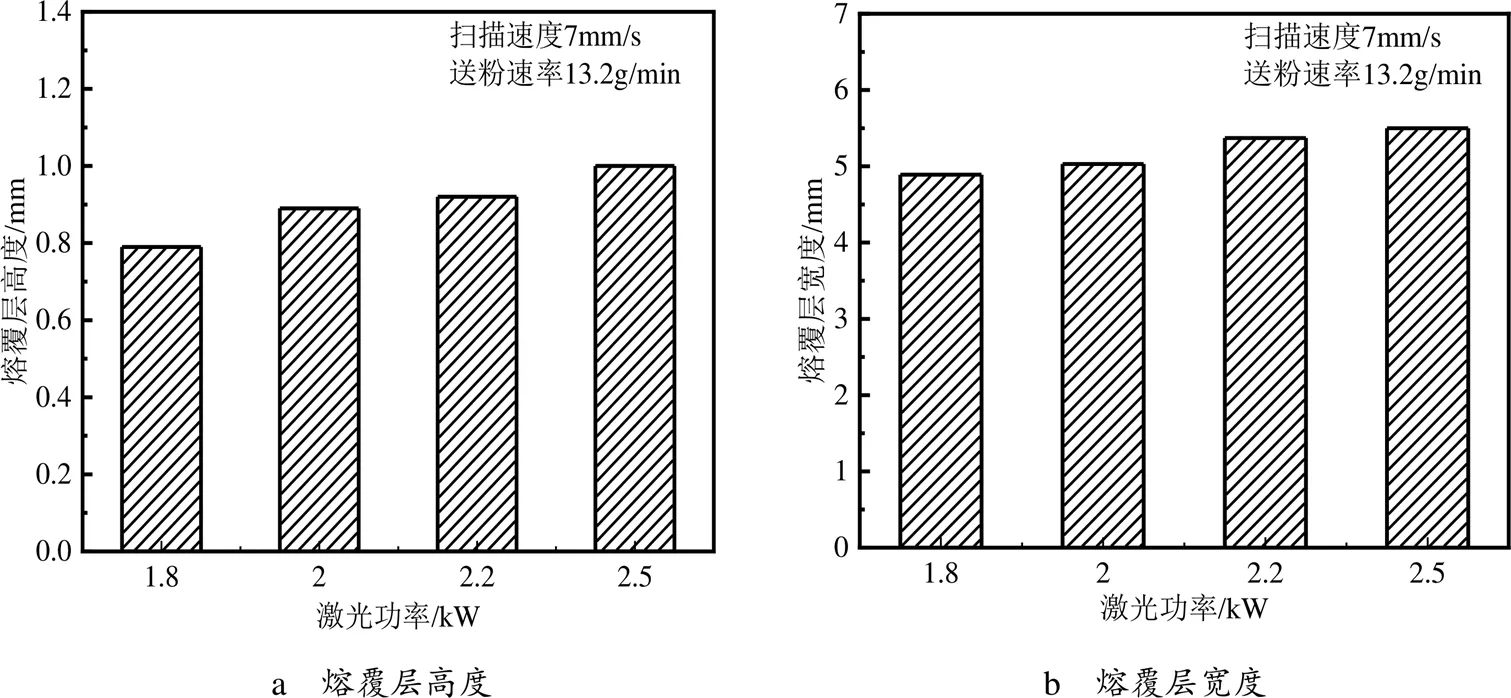

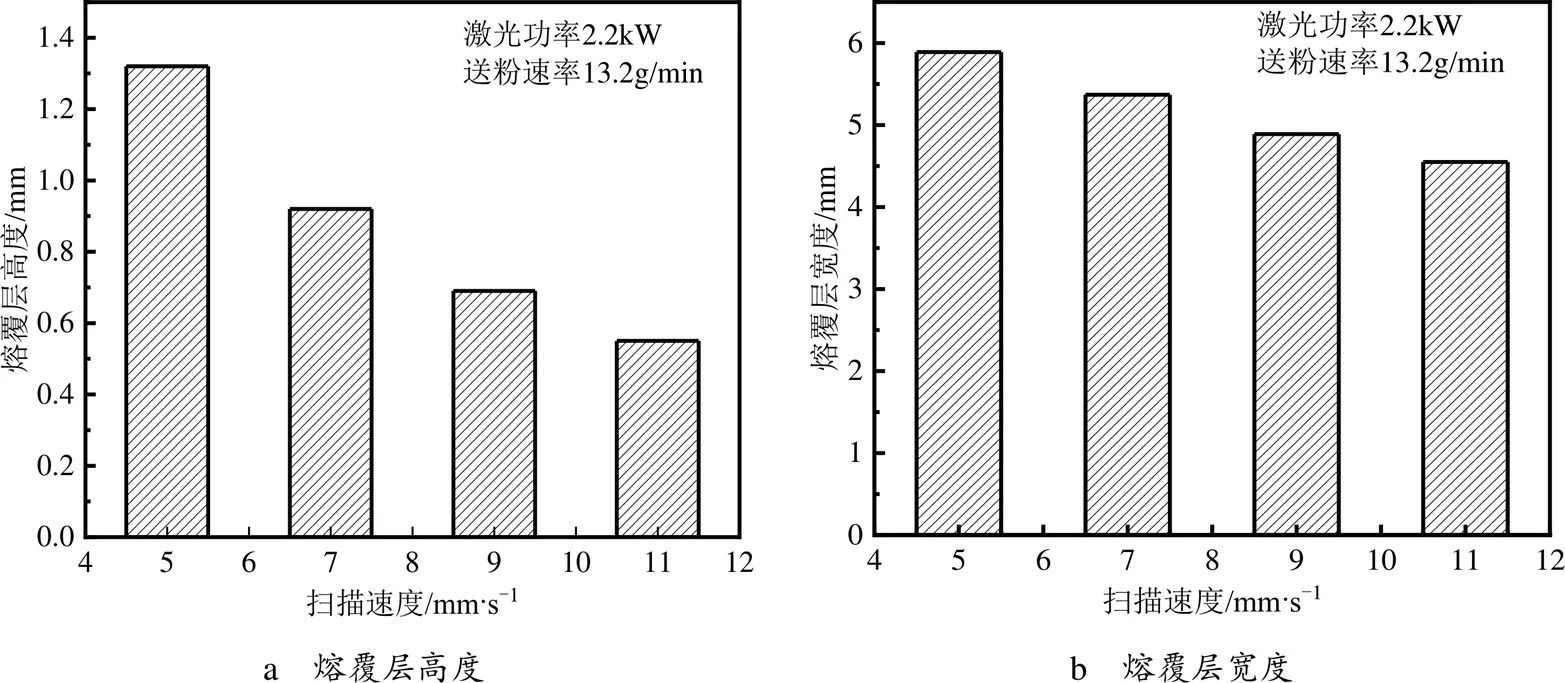

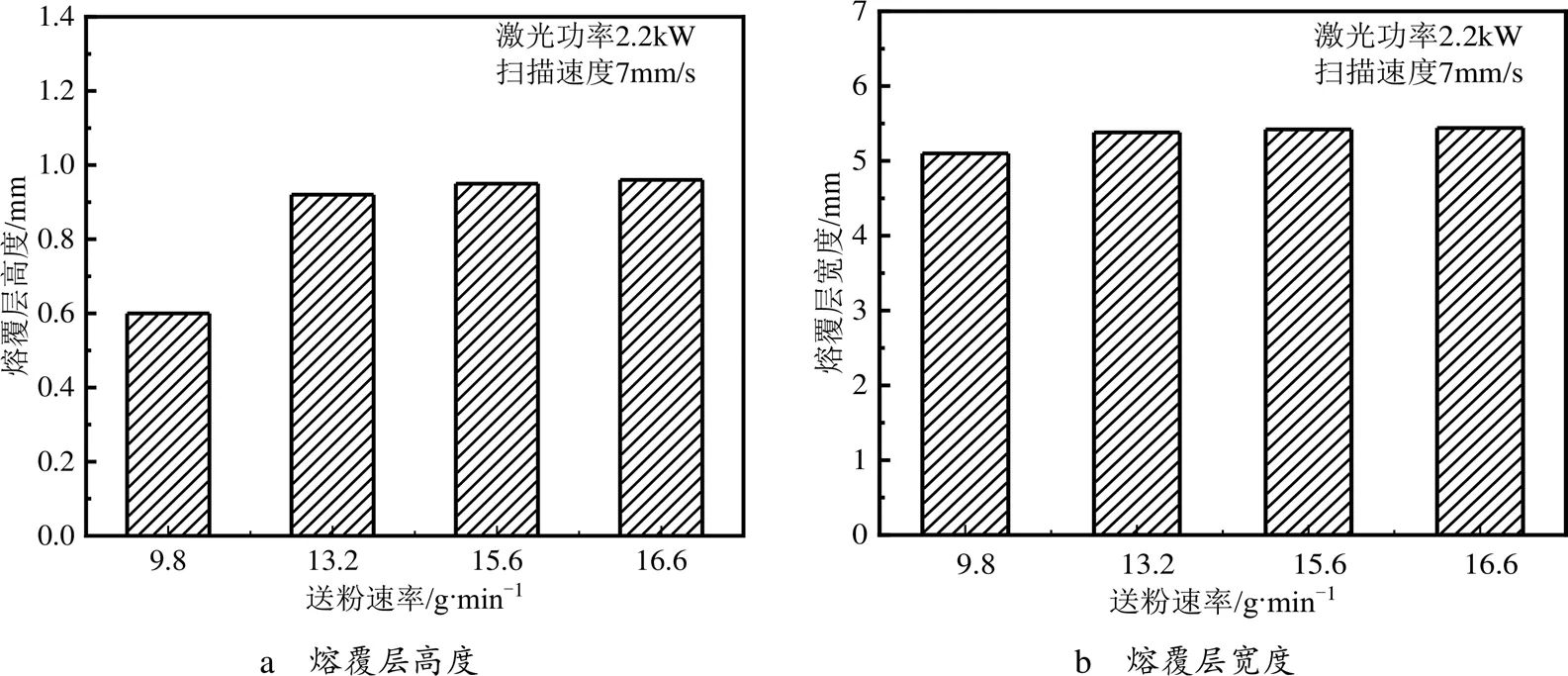

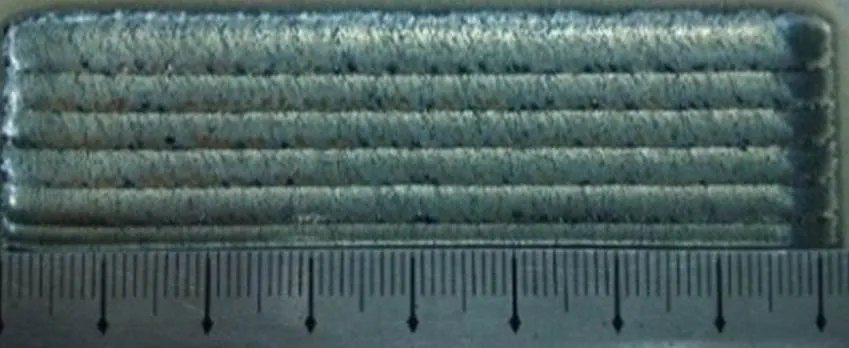

激光功率与熔覆层高度和宽度的关系如图4所示。熔覆层的高度和宽度随着激光功率的增加呈现上升的趋势,这是因为随着热输入的增加,熔池的面积变大,粉末的熔化量增加,进入熔池的粉末体积也增大,熔覆层的高度和宽度均增大。扫描速度对熔覆层高度和宽度的影响如图5所示。熔覆层的高度和宽度随着扫描速度的增大呈现下降的趋势,这是因为激光器的运动速度越快,单位面积内所获得的能量越少,接受热输入熔化的粉末相应也会变少,所以熔覆层的高度和宽度都会降低。送粉速率与熔覆层高度和宽度的关系如图6所示。熔覆层的高度和宽度随着送粉速率的增加呈现上升趋势,继续增大送粉速率,熔覆层高度和宽度的增大趋势越来越小。这是因为在激光功率和扫描速度不变的情况,单位面积内的热输入是一定的,在能量足以熔化所有粉末的情况下,送粉速率的增加会造成更多的粉末熔化,使熔覆层的高度和宽度上升,但是热输入是一定的,能够熔化粉末的数量也是一定的,继续增大送粉速率,提供的能量并不能完全熔化送粉系统提供的所有粉末,因此熔覆层的高度和宽度均不再继续增大。当激光功率为2.2kW,扫描速度为7mm/s,送粉速率为13.2g/min时,稀释率较小,并且熔覆层的高度为0.92mm,有利于构件的成形精度,熔宽为5.37mm,有利于形成大面积的熔覆层,因此选择该工艺参数组合进行多道多层实验,在搭接率为30%的条件下得到的熔覆层如图7所示。

图4 激光功率对熔覆层高度和宽度的影响

图5 扫描速度对熔覆层高度和宽度的影响

图6 送粉速率对熔覆层高度和宽度的影响

图7 321不锈钢熔覆层

3.2 显微组织特征

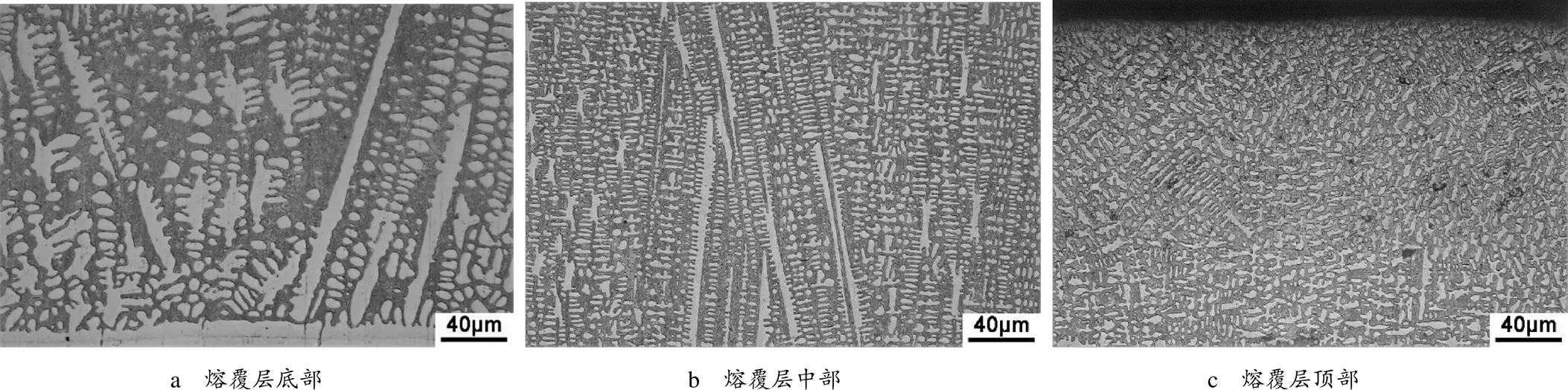

在金属的凝固理论中,纯金属的生长形态是由界面前沿液相内的温度分布决定的[8,9]。单道321不锈钢熔覆层显微组织如图8所示,在熔覆层底部与基体接触区域有一层平面晶组织,这是因为熔池底部直接与基体接触,前沿液体内的温度梯度逐渐减小,在这种正温度梯度时界面均匀地向前推移,整个界面保持稳定的平面状;随着凝固界面由熔池底部向上移动,热量的积累造成温度梯度减小并且凝固速率加快,晶体的生长不能保持稳定的平面状,界面失稳使凸出部位深入到液体深处,在熔覆层底部和中部形成胞状晶和树枝晶组织;而在熔覆层顶部由于温度梯度比较小,凝固速度较大,因此形成等轴晶组织。

图8 单道熔覆层显微组织

图9 多道多层熔覆层显微组织

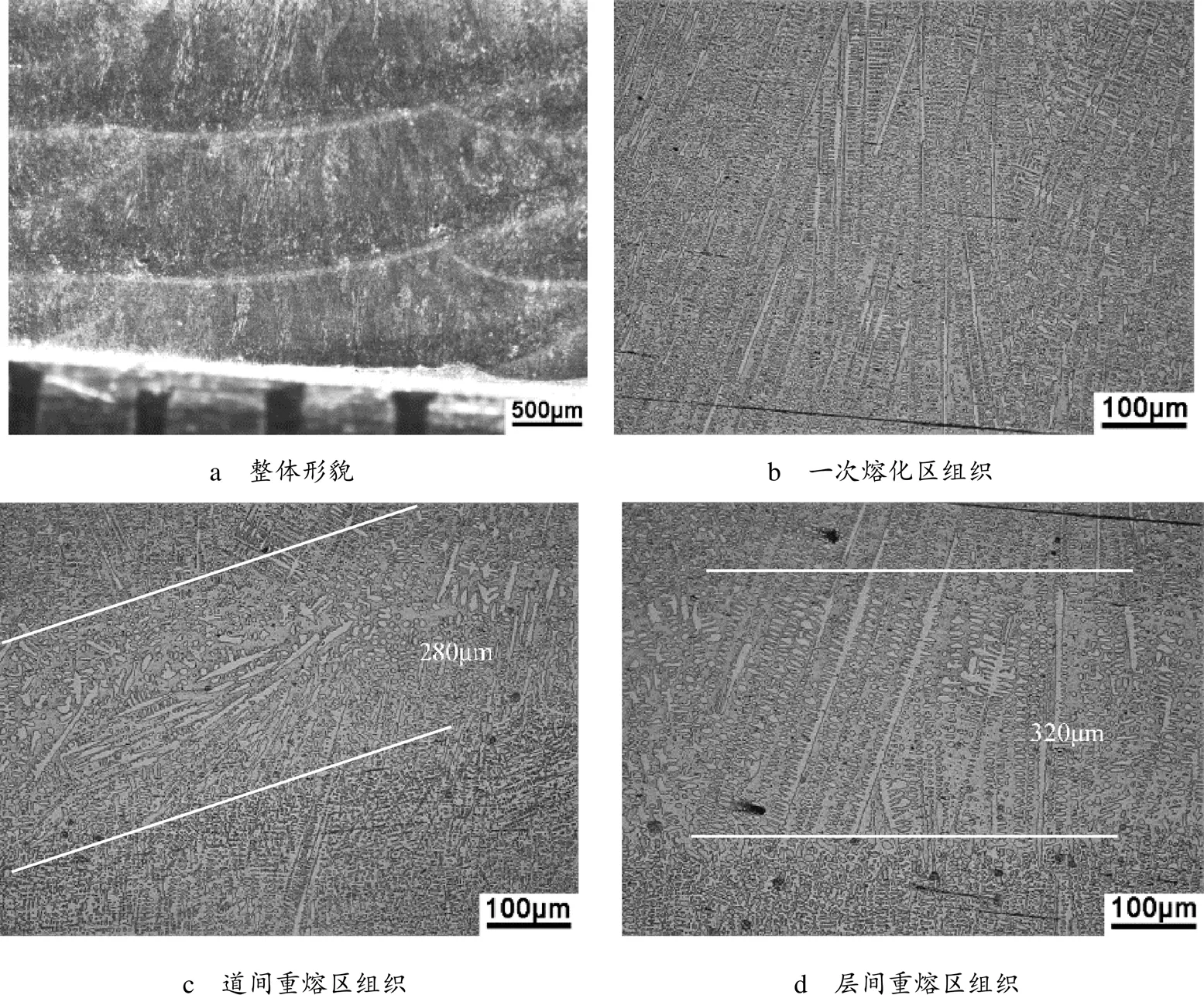

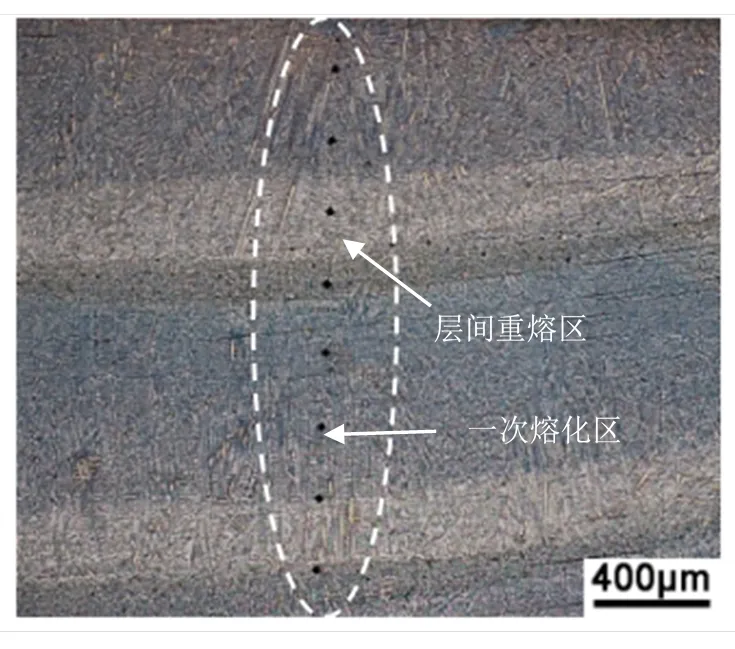

多道多层熔覆层的整体形貌如图9a所示,在层与层、道与道之间有明显的界线。一次熔化区的组织如图9b所示,该区域主要由胞状晶和树枝晶组成。在激光熔覆过程中,熔池中的熔融金属通过已沉积的321不锈钢熔覆层进行无界面快速热传导并迅速冷却和定向凝固,以外延生长的形式形成具有显著非平衡快速凝固组织特征的胞状晶组织。随着结晶过程的进行,界面前沿的温度梯度逐渐变小,凝固速率增大,从而引起温度梯度G与凝固速率R的比值逐渐减小,导致凝固组织由胞状晶组织转变成树枝晶组织。道间重熔区的微观组织形貌如图9c所示,层间重熔区的微观组织形貌如图9d所示。由图可知,熔覆层的道间重熔区宽度约为280μm,层间重熔区宽度约为320μm,且由于已经凝固的金属受到激光的二次照射的影响,引起道间重熔区和层间重熔区的显微组织明显粗大,晶粒尺寸由原来的3μm增大到10μm左右。

3.3 显微硬度分布

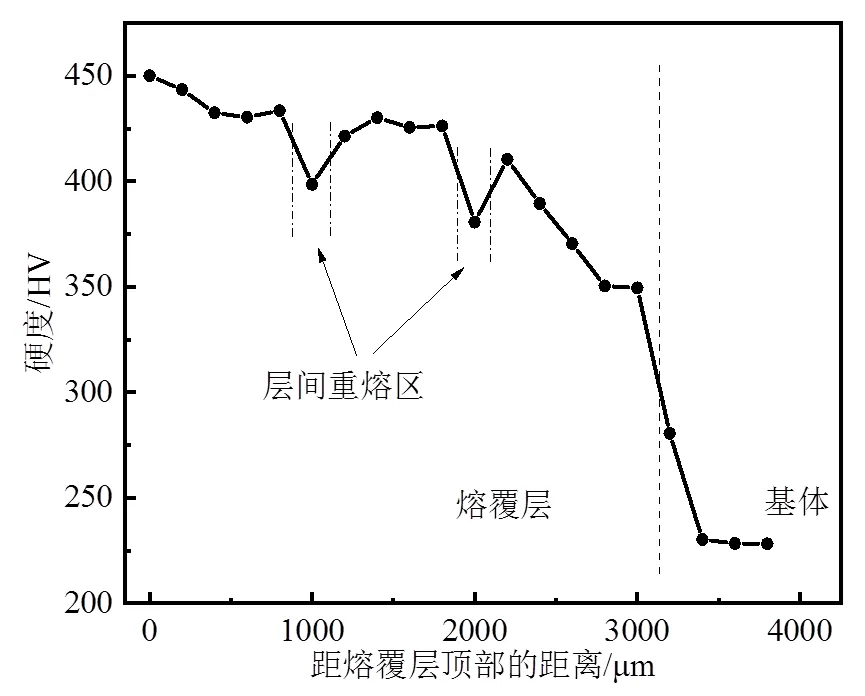

图10 显微硬度测量位置

图11 多道多层熔覆层显微硬度

多道多层熔覆层硬度测量点位置如图10所示,自熔覆层顶部向下依次测量,测量点包含一次熔化区和层间重熔区,硬度分布如图11所示。由图可知,熔覆层的平均硬度约为410HV;在层间重熔区出现硬度值下降的现象,其原因是激光的二次照射导致层间重熔区晶粒受热长大,组织发生粗化,底部区域由于基材的混入,硬度值较低。这表明,在多道多层熔覆层中存在显微组织不均匀和力学性能不均匀的现象。

3.4 成形路径对变形的影响

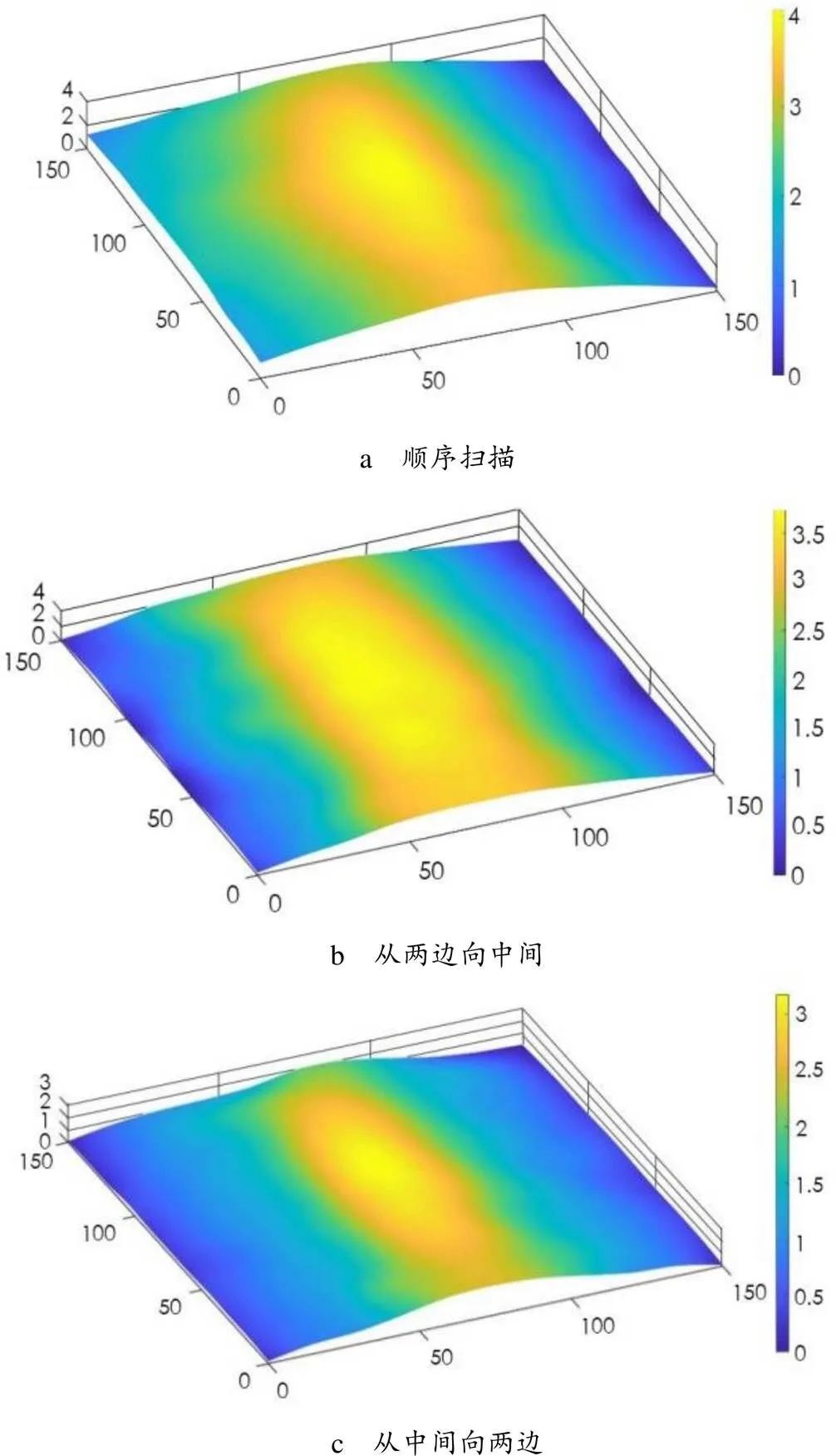

在激光增材制造的过程中,不同的扫描路径决定着熔覆区域内能量加载的先后顺序,因而该区域内热量的累积大小和变形也会是不同的。在顺序扫描的激光熔覆过程中,温度处于一个不断累积的过程,改变扫描路径可以避免激光在短时间内对同一边界区域的二次加热,使基体的温度分布更加均匀,从而变形量减小。利用变形测量系统所测得点的位移导入matlab中得到基板背面的变形云图如图12所示。可以看出顺序扫描路径下的基板变形量为4.08mm,从两边向中间的扫描路径的翘曲变形量为3.66mm,而从中间向两边的扫描路径的翘曲变形量为3.12mm,相比顺序扫描的变形量分别减小了10.3%和23.5%。

图12 不同扫描路径的基板变形云图

4 结束语

a. 321不锈钢熔覆层的宏观尺寸受增材制造工艺参数的影响。熔覆层的高度和宽度随着激光功率的增加呈现上升的趋势,随着扫描速度的增加呈现下降的趋势,随着送粉速率的增加而增加,但增加趋势逐渐变小。

b. 熔覆层的组织主要由胞状晶和树枝晶组成;熔覆层的道间重熔区宽度约为280μm,层间重熔区宽度约为320μm;熔覆层的平均硬度约为410HV;重熔区组织发生粗化,并且伴随硬度值下降的现象。

c. 在增材制造过程中,成形件发生了较为明显的变形。通过改变扫描路径可以减小变形,采用从中间向两边的扫描路径进行熔覆时,实验所得基板的翘曲变形量为3.12mm,相对顺序的扫描路径变形量减小了23.5%。

1 徐秀清,林罡,牛靖,等. 稳定化处理对TP321不锈钢焊接高温热影响区氢脆性能的影响[J]. 材料热处理学报,2018,39(7):99~105

2 郑韶先,李晔楠,史伟,等. 超窄间隙焊接Q235/1Cr18Ni9Ti异种钢接头组织及力学性能[J]. 焊接学报,2019,40(8):38~43

3 Tian Xiao, Fang Lide, Zhu Yan. Friction and Wear Properties of SiC and Immerse the Copper Graphite Against 1Cr18Ni9Ti Friction Couples[J]. Advanced Materials Research, 2010, 146-147: 1138~1141

4 Sun Rujian, Zhu Ying, Guo Wei, et al. Microstructural evolution and thermal stress relaxation of Al2O3/1Cr18Ni9Ti brazed joints with nickel foam[J]. Vacuum, 2018, 148: 18~26

5 Herzo D, Seyda V, Wycisk E, et al. Additive manufacturing of metals[J]. Acta Materialia, 2016, 117: 371~392

6 王延庆,沈竞兴,吴海全. 3D打印材料应用和研究现状[J]. 航空材料学报,2016,36(4):89~98

7 屈华鹏,张宏亮,冯翰秋,等. 金属材料增材制造(3D打印)技术的局限性[J]. 热加工工艺,2018,47(16):1~6

8 任超,李铸国,疏达,等. 17-4PH不锈钢表面激光熔覆Stellite6涂层组织及耐水蚀性能[J]. 中国激光,2017,44(4):107~114

9 Kurz W, Fisher D J.凝固原理[M].李建国,胡侨丹,译.北京:高等教育出版社,2010

Study on Laser Additive Manufacturing Technology and Deformation of 321 Stainless Steel

Wang Zhaoyang1Li Jinquan1Xiao Changyuan1Yuan Liming1Lin Jian2Lei Yongping2Li Kangli2

(1. Capital Aerospace Machinery Co., Ltd., Beijing 100076; 2. College of Materials Science and Engineering, Beijing University of Technology, Beijing 100076)

Based on the technology of laser cladding using coaxial powder feeding, the 321 stainless steel alloy coating was coated on the surface of stainless steel. The effects of processing parameters on the macroscopic morphology of the coating were studied, the microstructure and microhardness of the coating were analyzed. The results showed that the flat and defect-free 321 stainless steel coating could be obtained at the laser power, the scanning speed, the powder feeding rate and the lap ratio of 2.2kW, 7mm/s, 13.2g/min, and 30%, respectively. The structure section of the cladding layer included three zones, including primary melting zones, inter-channel remelting zones, and inter-layer remelting zones. The microstructures of the cladding layer were composed of cell and dendrites crystals. Compared with the primary melting zone, the microstructures of inter-channel remelting zone and the inter-layer remelting zone were coarse and accompanied with the decrease of the microhardness. In the process of laser cladding, the deformation of substrate is obvious. By changing the forming path, the deformation of the substrate can be reduced and the quality of the formed parts can be improved.

additive manufacturing;macroscopic morphology;microstructure;microhardness;deformation control

王招阳(1994),硕士,材料加工专业;研究方向:焊接及增材制造。

2020-11-11