微型标定风洞风机设计及流固耦合仿真分析

2021-01-04郝春生李汇军张思聪胡捷

郝春生,李汇军,张思聪,胡捷

(南京航空航天大学 航天学院,江苏 南京 210016)

0 引言

低湍流标定风洞对动力段设计要求极高,动力段主要由离心式风机和轴流式风机构成。离心式风机体积较大,轴流式风机体积较小,且结构简单,轴流式风机主要由风机叶轮和机匣组成[1],被广泛应用于室内场所通风换气,也被广泛应用于空气动力学领域的研究。

CFturbo是专业做旋转机械设计的软件,结合了大量成熟的旋转机械理论与丰富的实践经验函数完成旋转机械设计[2]。

在轴流式通风机中,叶轮是重要的动力元件,大部分的叶轮采用金属制件。很多学者对金属材料的叶轮进行了流固耦合及模态分析研究,而对3D打印树脂材料的叶轮研究较少。采用树脂材料可以大幅度降低材料的质量及造价,本文采用单向流固耦合对树脂材料进行流固耦合分析,验证树脂材料叶轮的可行性。

本文以南京航空航天大学风洞实验室研制的微型标定风洞的轴流风机模型为研究原型,讨论轴流风机叶片设计以及对叶片流场和流固耦合进行分析。

1 主要参数

根据实验室的技术要求和相关资料,该轴流风机出风口风速最大为60 m/s,出风口口径是90 mm,经过温度压力工况修正的管道气体标准状态流量计算公式为:

va=60 m/s,S=π·r2,

其中:P为气体在载流面处的压力,MPa;T为绝对温度,273.15 K;S为管道截面积,m2;t为气体在载流截面处的实际温度。

出于对涵道整体尺寸及风机出口旋绕速度动能利用考虑,该轴流风机采用单极叶轮+后导叶级(R+S),这种级型式的风机不仅对出口旋绕速度那部分动能利用率较高,而且单级全压系数较大,效率较高。

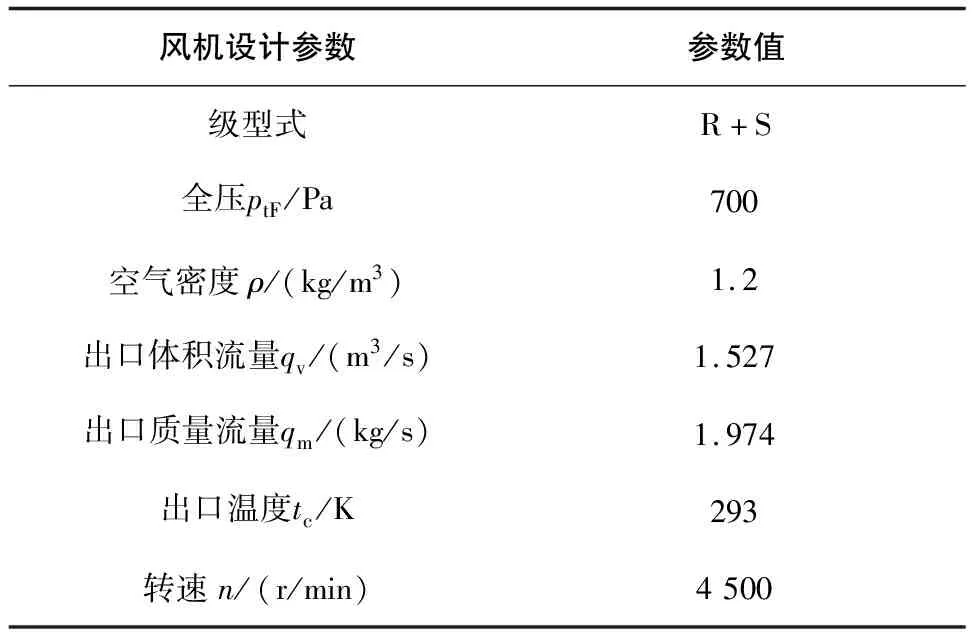

轮毂比与通风机的压力成正比,与流量成反比。在保证所需的流量条件下,应采用较小的轮毂比以减小叶轮直径,从而减小风机的径向尺寸及噪声,相反轮毂比过小易在叶轮根部产生附面层分离[3]。表1为设计参数。

表1 轴流风机主要设计参数

2 轴流风机叶片结构设计

根据实验室设备设计计算要求,轴流风机的设计计算应该满足如下要求:1)体积流量满足设计要求;2)在风速要求范围内保证通风机稳定工作;3)叶片材料满足强度、刚度要求[4]。

2.1 轴流风机主要参数计算

1)比转速ns

比转速是用来表征不同类型通风机性能的主要参数,通常R+S级轴流通风机比转速>200。比转速大表明其流量大而压力小,同时,比转速由全压、流量和转速决定,并影响着叶轮直径等参数[5]。

计算可得ns=220。

2)叶轮直径D

叶轮直径直接影响通风机的性能和结构,并且受全压的限制,受比转速的影响[6]。

式中Ku为系数。取ns=259,Ku取2.53,计算得D=0.25。

轮毂比对轴流风机的用途及气动流型选择有着较大的影响,其中电机固定在后导叶处,因此轮毂的尺寸也由电机直径尺寸决定,所以轮毂比是轴流风机设计中全局性问题。

2.2 CFturbo参数化建模

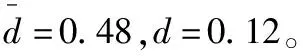

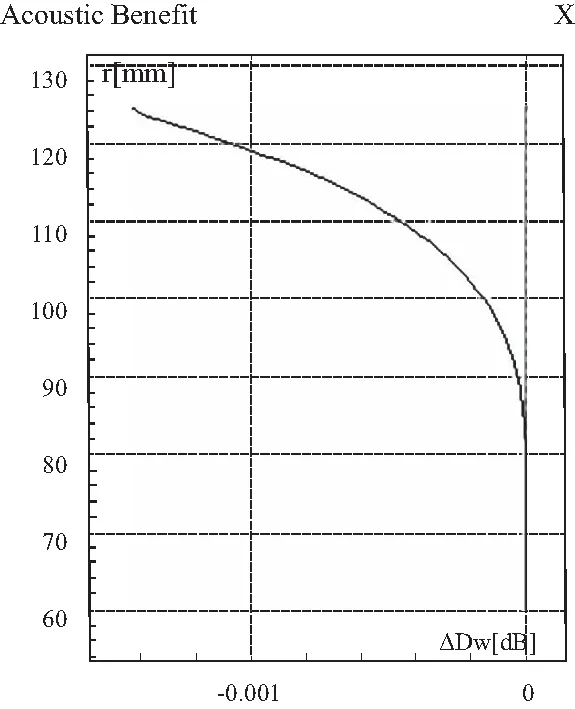

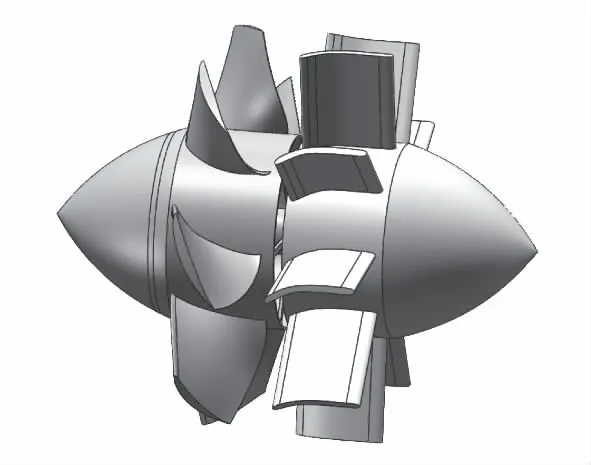

计算得到轴流风机的主要参数后,导入CFturbo进行参数化建模,叶片数目为7,导叶数目为9。翼型采用NACA65-010,叶片轮廓如图1所示。调整经向坐标,优化后的声学特性曲线如图2所示。设计好的轴流风机工作量系数评估如图3所示,线1是理想状态效率,线2是考虑出口滑移影响曲线,线3是考虑内摩擦影响曲线,线4是考虑入口冲击影响曲线,图中标出的点是设计要求点。可以看出真实工作量系数曲线(线4)满足设计要求点。导入SolidWorks后加上导流罩的设计完成叶轮建模,如图4所示,左边为轴流风机,右边为后导叶。

图1 翼型轮廓图

图2 声学特性图

图3 工作量系数性能预估图

图4 轴流风机三维模型

3 单向流固耦合数值计算

气体从进风口轴向进入叶轮,叶片对气流起到加速、增加动能的作用,后流经导叶,气流速度变成轴向。这个过程气体的压力能转变成动能。又因为整个轴流风机的材料是3D打印材料,所以需要考虑流场对结构的影响,其中结构形变不会很大,结构形变引起的气流变化也不大,所以只需考虑单向流固耦合分析。

3.1 计算域设置

计算域的设置是至关重要的一步,导入SolidWorks后对模型进行优化,在接近实物的前提下对叶片边缘较薄的地方进行倒圆角优化。考虑到流体域与固体域相互关联又相互分离,并且后导叶与涵道固接,只会影响轴流风机后的流场,不会影响流体在轴流风机叶片上的压力,所以把模型中的导叶简化掉,单独分析叶片,这样在划分网格时比较方便,无需设置静止域,也节省了计算时间,再将一些连接件忽略,简化后的固体域模型如图5(a)所示,流体域如图5(b)所示。

图5 计算域

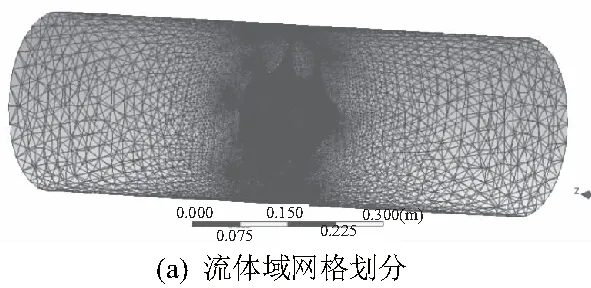

3.2 网格划分

流场模型包括流体域、流场入口以及流场出口,对流体域进行波尔运算,去掉固体域,在ANSYS WorkBench中用MESH进行流体域的网格划分。由于叶片结构较为复杂,扭曲度较大且存在尖角区域,所以采用自适应较好的非结构网格四面体网格进行离散,对较薄的面进行加密处理[7],如图6所示。

图6 计算域网格划分

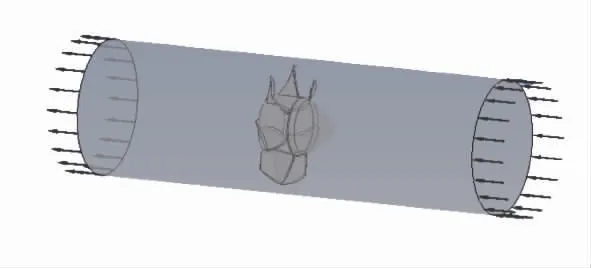

3.3 边界条件设置

由于简化掉导叶之后整体均为旋转域,所以湍流模型设置成更适合旋转机械的SSTk-ε模型,SSTk-ε模型来源于ε方程中的交叉扩散。风机额定角速度为4 500 r/min,气体流动模型设置成Total Energy。

边界条件设置如图7所示,入口参考压力为0 Pa,温度为293 K,出口设置静压值。求解精度设置为10×10-5。

图7 边界模型

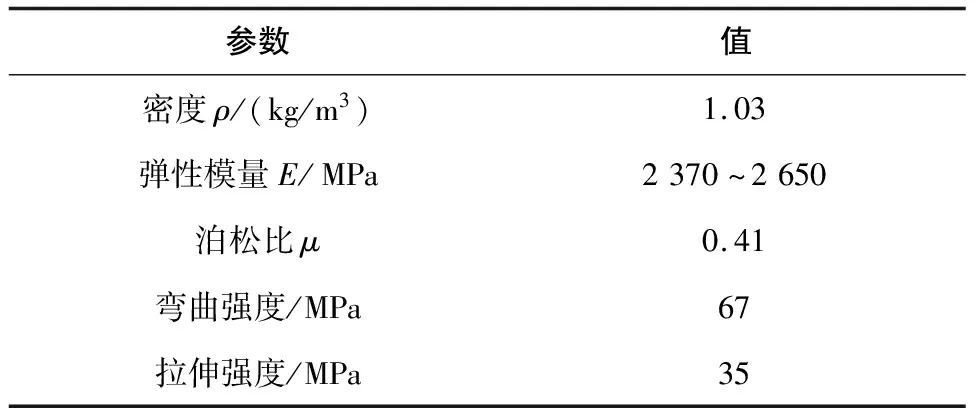

3.4 流固耦合设置

模型选项将流域设置为抑制,不考虑流场质量对结构的影响[4]。其中叶片受到离心力,叶轮材料为树脂材料,材料特性见表2。铝合金的密度为2.73,同等体积下铝合金的质量是树脂的两倍多。

表2 叶片材料(树脂)特性参数

4 数值计算结果分析

4.1 流体分析

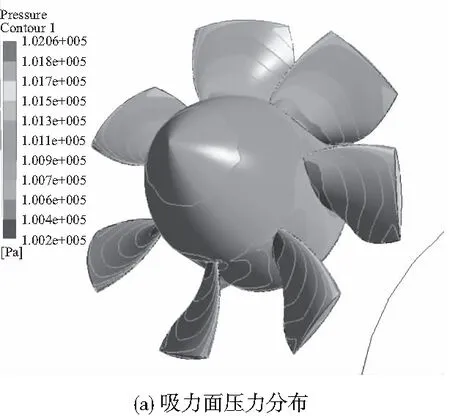

图8为压力云图。由图可以看出,压力面最大压力比吸力面最大压力高出800 Pa。由此可以看出流体气动载荷对结构压力的影响较小,且叶片末端的压力比根部多出1 300 Pa,叶片所受离心惯性力对叶片的影响是主要的。

图8 压力分布图

4.2 流固耦合分析

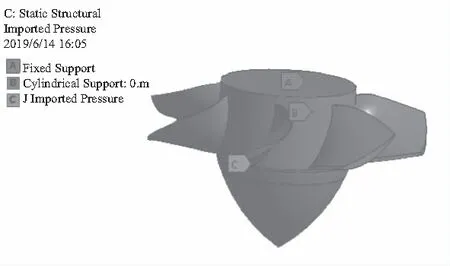

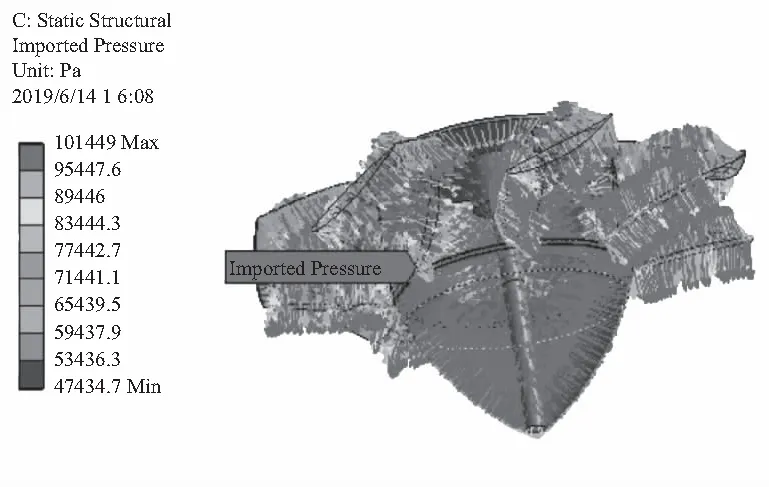

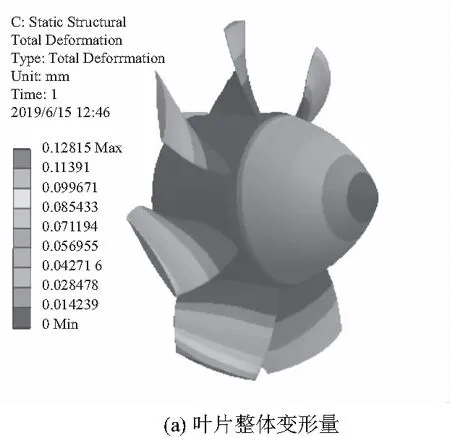

静应力计算需要施加约束来约束叶片结构的运动。叶片的轮毂与电机连接处添加固定约束,约束轴向运动,在轮毂处添加圆柱约束,约束经向运动。流固耦合交界面为整个叶片、轮毂和整流罩,叶片结构场约束及交界面设置如图9所示[8]。耦合面压力加载如图10所示。离心力设定为周向旋转速度。分析结果如图11所示。

图9 叶片结构场约束及交界面设置

图10 耦合面压力加载

图11 流固耦合分析结果

从分析结果可以看出流体气动载荷对结构应力影响较小,只在其中一个叶片的一点出现应力集中,最大应力8.64 MPa,小于材料的拉伸强度及弯曲强度,叶片变形量最大为0.114 mm,且只发生在其中一个叶片的边缘处,在实验设备要求范围内,材料符合要求。

4.3 模态分析

虽然流体气动载荷对结构应力影响较小,但高转速产生的气流及高转速的电机带来的振动破坏是轴流风机常见的失效形式。所以对于树脂材料的叶片进行模态提取、避免产生共振失效有重要意义[9]。通过模态分析研究叶片的固有振动特性,求出叶片的固有频率,对低频响应来说,高阶模态的影响较小。这样在实际实验过程可以避开这些基本频率,防止发生共振失效,尤其是低阶频率[10]。

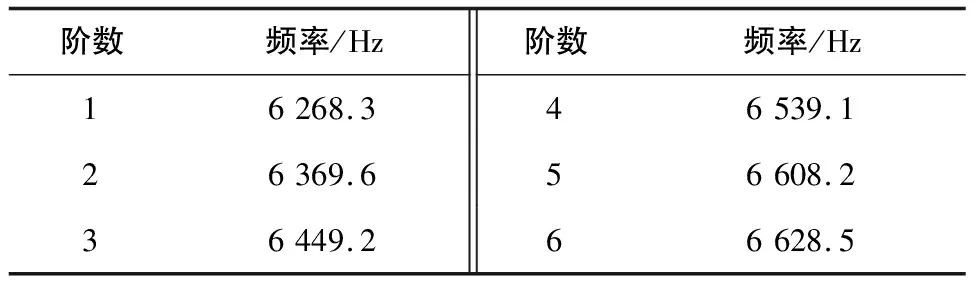

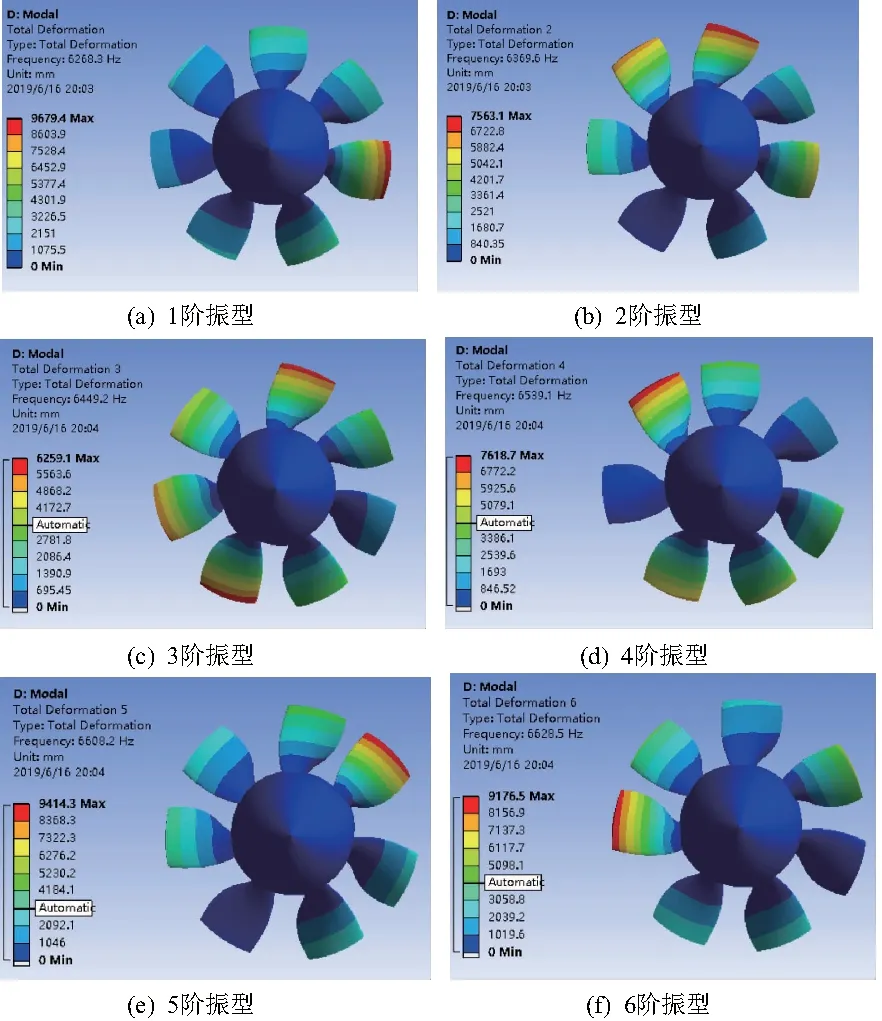

模态分析前6阶固有频率及振型分别如表3、图12所示。从振型的形状可以看出在某个共振频率下树脂材料叶片结构的变形趋势。

表3 叶轮前6阶固有频率

图12 叶轮结构模态振型

由图12可以看出,叶轮的前6阶振型均为叶片沿轴向摆动[11],这是由于较大的离心力引起的,因此叶片的摆动是叶轮结构的主要振动形式,可以增加叶根处的厚度来增加叶片屈服强度。但是由于叶轮前6阶固有频率较高,表明材料结构的强度较高,发生共振的可能性较小。因此说明树脂材料叶片结构符合设计要求。

5 结语

通过旋转机械设计软件CFturbo对小型风洞动力段轴流风机进行数字建模,在ANSYS材料库中添加新的材料resin(树脂材料),运用ANSYS WorkBench平台CFX与Static Structural进行流固耦合分析,根据仿真结果得到如下结论:

1)通过CFX对旋转域进行流体分析,在额定转速5 000 r/min条件下,进出口均为大气压,得到轴流风机压力分布规律,压力面比吸力面压力高出800 Pa,叶片边缘比叶根处压力高出1 300 Pa,最大压力分布在叶片边缘处,由此表明主要受到离心力的作用,流体产生的气压对叶轮的结构强度影响较小。

2)通过单向流固耦合计算,添加树脂材料(resin),计算得叶片整体变形量及等效应力分布图,叶片整体变形量较小,最大变形量0.114 mm,最大应力8.64 MPa,小于材料弯曲强度及拉伸强度。

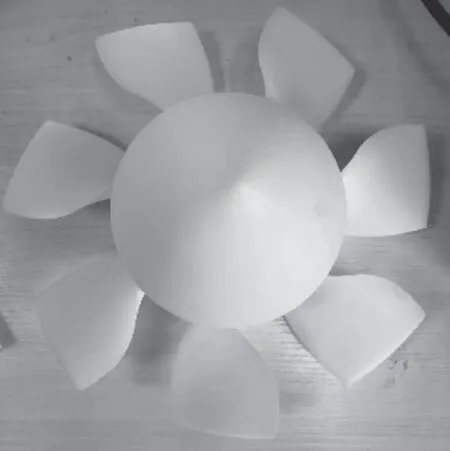

3)通过对树脂材料叶轮结构的模态分析,得到了叶轮主要振型形式为沿着轴向的摆动,且叶轮结构的固有频率较高,结构整体刚度较高,发生共振可能性较低,验证了可以采用3D打印材料作为叶片材料。叶轮实物如图13所示。

图13 树脂材料叶轮实物图