脱盐水站系统存在问题及改进优化方案

2021-01-04段小冰

段小冰

(北京首钢股份有限公司,河北迁安 064404)

引言

近年来,随着水资源紧张,各大高耗能企业为降低水耗及成本,加大了污水循环利用。为减少工业生产用水、满足生产工艺高品质用水要求,某钢铁企业建设了一座5×200 t/h 的脱盐水站,以污水处理厂处理后的中水作为脱盐水站的水源。污水处理厂收集钢铁厂综合性废水,水温高,有机物含量高;由于去除有机物效果差,造成脱盐水站反渗透系统有机物污堵,运行效果不佳。

1 工艺概况

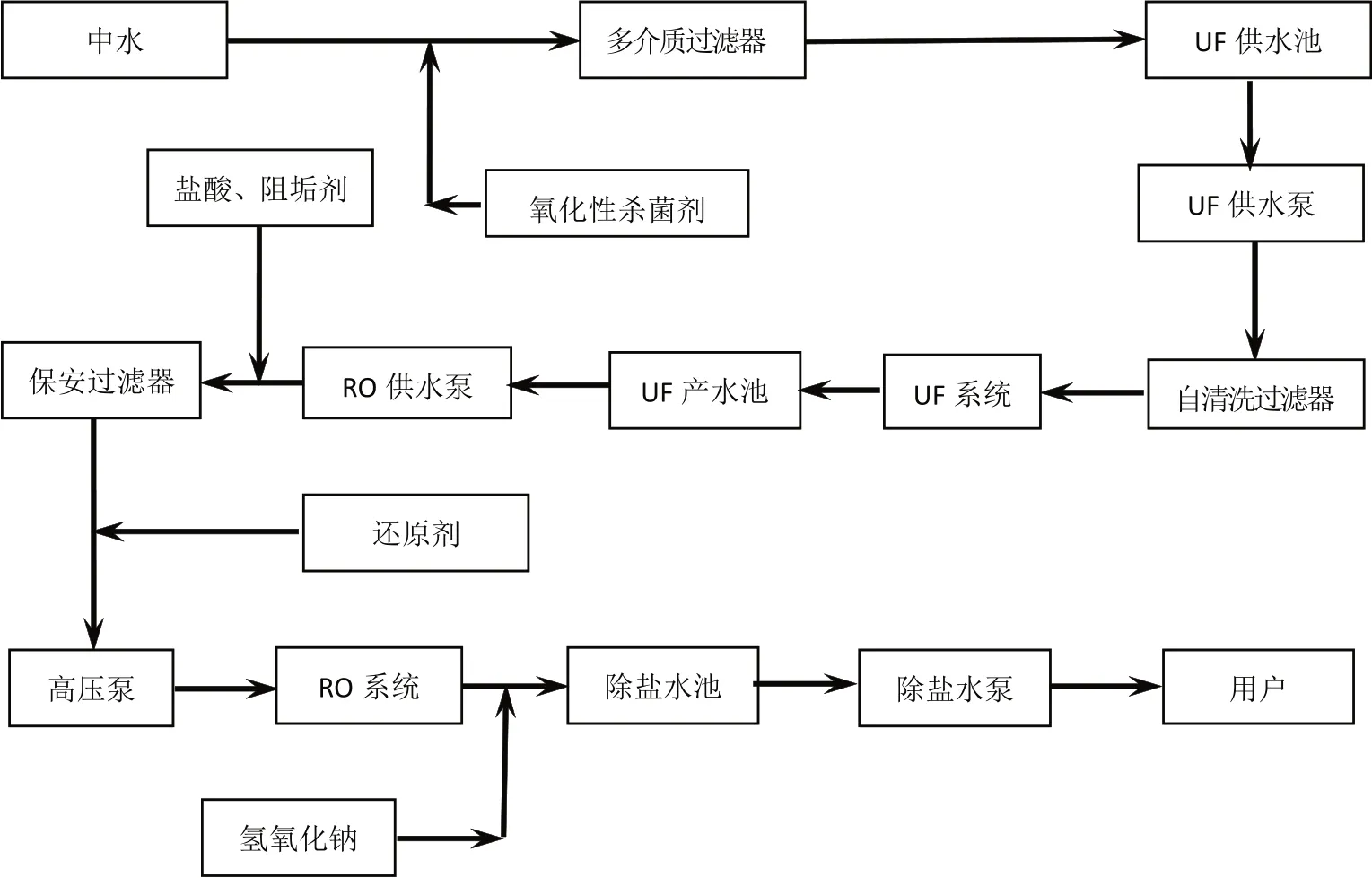

脱盐水站采用的是多介质过滤器+超滤膜系统+反渗透的处理工艺。中水通过管网进入多介质过滤器,在进入多介质过滤器之前投加氧化性杀菌剂次氯酸钠,多介质过滤器产水进入超滤供水池,然后通过超滤供水泵进入超滤处理系统,超滤产水进入超滤产水池(也是反渗透供水池),再通过反渗透供水泵、保安过滤器、高压泵进入反渗透处理系统,进入反渗透系统之前加入阻垢剂、还原剂,反渗透产水进入除盐水池,最后通过除盐水泵送到公司除盐水管网供各用户使用。脱盐水站工艺流程如图1所示。

脱盐水站设有5 套产水200 t/h 的反渗透装置,反渗透系统组合方式为一级两段,按32:16 排列,7芯装,每套由336支PROC 10 膜元件组成。反渗透系统运行方式为产水恒流量运行模式,当产水量降低时,通过提高反渗透高压泵频率,满足产水量恒定要求。因此,进水压力、段间压差会不断升高,到达一定程度时,要对反渗透系统进行化学清洗,恢复膜元件性能,保证反渗透系统正常运行。

2 系统存在问题

2.1 中水有机物含量高,缺少杀菌系统

图1 脱盐水站工艺流程图

反渗透系统打开抽出膜元件检查时,膜元件表面附着一层淡黄色污染物,触摸时有滑腻粘稠的感觉,带有腥臭味,取污染物可灼烧并产生毛发烧焦的味道,表明污染物为藻类等有机物。中水系统没有杀菌装置,中水供水泵距离脱盐水站进水管线约3 500 m,微生物在管线中继续繁殖,导致脱盐水站水源有机物滋生,影响反渗透系统的运行效果。

2.2 脱盐水站水源中铝离子含量偏高

脱盐水站水源为钢铁厂污水处理厂处理后的中水,在处理过程中投加铝盐类絮凝剂降低水中悬浮物,通过对脱盐水站进水水质分析,检测出铝离子含量为0.2504 mg/L,铝离子含量偏高,会造成反渗透膜系统产生铝氢氧化物污染,影响反渗透的正常运行。

2.3 多介质过滤器存在设备缺陷

脱盐水站共设有8 套多介质过滤器,单台处理能力210 m3/h。打开多介质过滤器检查发现,内部防腐层脱落,罐壁锈蚀严重;滤料表面一层淤泥,且出现乱层现象;过介质布水器堵塞严重,且出现被压瘪损坏现象,造成预处理过滤、反洗效果差,水质未能得到有效改善。

2.4 保安过滤器污染严重,运行周期短

脱盐水站在运行过程中,反渗透保安过滤器运行20 多天后,进出水压差变大,导致反渗透进水量不足,打开保安过滤器检查,发现保安过滤器滤芯表面污染严重,污染物呈淡黄色,且打开时带有一股腥臭味,表明是微生物污染。

2.5 化学清洗系统存在缺陷

反渗透化学清洗系统一段、二段未能彻底独立分开清洗,在清洗过程中容易将一段清洗出来的污染物带入二段,造成二段的二次污染,增加反渗透系统的化学清洗难度。通过对脱盐水站反渗透系统膜元件的解剖分析,主要污染物为有机物。该系统主要采用碱洗,配方以Na4EDTA 加碱液、十二烷基苯磺酸钠为主,受各种条件影响,整体清洗效果不佳。

3 改进措施及效果

3.1 中水系统增加杀菌装置

原中水系统设计采用氯气进行杀菌消毒,因各种原因已停用。鉴于中水系统微生物对反渗透系统的影响,在中水系统增加一套次氯酸钠杀菌装置。次氯酸钠是一种最有效的杀菌消毒剂,次氯酸钠化学性质不稳定,受热受光极易分解,一般温度超过25 ℃时就会快速分解,水解形成次氯酸,次氯酸再进一步分解形成新生态氧[O],新生态氧具有极强的氧化性,可以使细菌微生物的蛋白质发生变性,从而使细菌微生物致死。其化学反应式如下:

投加点设置在污水处理系统的V 型滤池进口,保证药剂充分反应,抑制中水微生物滋生。

3.2 调整污水处理系统絮凝剂的投加量

脱盐水站所处理的中水,在污水处理过程中投加的絮凝剂为硫酸铝,投加量为50 mg/L,要减少中水中的铝离子含量,重点是在保证污水处理系统出水水质的情况下,尽可能地降低硫酸铝的投加量。通过烧杯试验及现场调试,最终将硫酸铝的投加量减少为35 mg/L,降低了铝离子对反渗透系统的污染。

3.3 消除多介质过滤器设备缺陷

对脱盐水站8套多介质过滤器进行全面检查修复。对8 台多介质过滤器内部重新进行除锈防腐,多介质过滤器滤料全部更换,多介质过滤器布水器进行全面改善,布水器内部增加骨架,防止出现压瘪现象,普通钢丝网更换为T型钢丝网,避免滤料堵塞布水器。

3.4 保安过滤器增加在线杀菌装置

通过检查反渗透保安过滤器,查找出运行周期短的直接原因为微生物污染,针对这种情况,对保安过滤器系统工艺进行了优化,增加保安过滤器在线杀菌装置。在保安过滤器前后各增加一台电动阀门,增加一套氧化性杀菌剂加药装置,加药装置主要由加药箱、加药泵及管路阀门组成,加药点设置在保安过滤器新增进水阀门之后。在线杀菌时,开启关闭保安过滤器前后新增阀门,开启加药泵,向保安过滤器投加氧化性杀菌剂,浸泡20 min 后,开启保安过滤器进水阀门,打开保安过滤器排放阀,对保安过滤器进行冲洗,直至杀菌剂冲洗干净为止,在线杀菌结束。根据不同季节以及保安过滤器压差大小,制定了在线杀菌周期。该装置操作方便快捷,解决了现有技术中由于微生物的污染问题严重,会造成保安过滤器及反渗透膜污染,影响反渗透膜的制水效果和使用寿命的技术问题。该措施实施后,保安过滤器使用周期由原来的20多天延长至75~90天,同时也减少了反渗透系统污堵,反渗透系统的运行周期由原来的30 多天延长至75 天左右。

保安过滤器增加在线杀菌装置虽然解决了微生物污染问题,但由于投加氧化性杀菌剂同时也给反渗透系统带来了膜元件被氧化的风险,因此,我们必须采取一定的措施,防止反渗透膜氧化问题的发生。首先,每次进行保安过滤器在线杀菌后,对保安过滤器进行全面冲洗,对冲洗水进行余氯检测,保证保安过滤器出水余氯含量为零。其次,在反渗透进水管路中安装在线ORP(氧化还原电位)仪表,投加还原剂(亚硫酸氢钠),实时监测进水中氧化性物质,在线ORP(氧化还原电位)仪表显示值不超过220 mV,确保反渗透系统进水中没有氧化性物质。如果ORP 值超过220 mV,应加大还原剂投加剂量,必要时停止反渗透系统运行进行全面检查,待数据正常后再重新投入运行。

3.5 完善反渗透化学清洗系统[1],

在反渗透系统一段、二段管路中增加隔离阀,使反渗透系统进行化学清洗时将一段、二段独立分开,同时,一段、二段完全独立后,可以针对一段、二段污堵情况的不同,灵活掌握一段、二段的清洗时间及药剂配方,降低清洗难度,减少清洗工作量。

4 结论

通过以上改进,反渗透系统的进水压力、段间压差明显降低,反渗透系统的运行周期也明显延长,说明脱盐水站系统存在的问题已基本得到解决。但要想保持脱盐水站长期安全稳定运行,还需加强脱盐水站日常的精细化管理,由于该系统的主要污染物为有机微生物,加强氧化性杀菌剂的使用的同时,应重点监测反渗透系统的氧化还原电位,防止因使用氧化性杀菌剂造成膜元件的氧化。