经济型耐蚀耐候稀土钢的研制

2021-01-04范建文廉心桐陆恒昌

范建文 廉心桐 陆恒昌 刘 浏

(1.钢铁研究总院,北京 100081;2.上海大学材料科学与工程学院,上海 200444;3.江苏冶金技术研究院,江苏 张家港 215625)

热镀锌是钢铁材料有效的防大气腐蚀方法,但处理时工件表面需喷砂除锈,会产生粉尘污染,且镀层金属和相关介质对土壤和水资源的污染严重,已引起国家有关部门的高度重视,其应用逐步受到限制。另外,热镀锌成本较高。因此,需研发少污染、低成本的钢结构防腐方法。在普碳钢的基础上加入Cu、P、Cr、Ni等元素,随着时间的延长材料表面会形成致密、附着性强的保护膜,阻碍大气中的腐蚀性介质进入基体,从而减缓材料的腐蚀速率,提高耐大气腐蚀性能。这一技术问世于20世纪初,至今已有近百年的发展历史。

我国20世纪60年代开始研制耐候钢,主要包括09CuPVRE、09CuPTi、09MnNb、10CrMoAl钢等,并获得了应用。但加入Ni、Cr、Cu等元素的成本仍较高,难以规模化推广应用。另一方面,我国稀土资源丰富,特别是轻稀土元素镧(La)、铈(Ce)和中稀土元素钇(Y)储量过剩。大量研究表明:钢中加入La、Ce、Y等稀土元素能显著提高其耐蚀性能,且成本低,生产和应用前景光明。因此,研究开发耐候耐蚀稀土钢具有重大的战略意义。

1 稀土微合金化

钢中加入稀土元素可使钢液脱氧净化,使硫化物夹杂球化,减小材料的各向异性,特别是提高轧材的横向冲击性能。此外,还可以作为微合金化元素对材料微观组织演变产生影响,包括:(1)在奥氏体晶界、相界面偏聚,降低碳的扩散系数;(2)稳定奥氏体,降低Ms温度,减少淬火钢的残留奥氏体量;(3)细化铸态组织、奥氏体晶粒、珠光体和板条马氏体;(4)阻止淬火马氏体自回火,提高材料的高温强度;(5)减少磷的晶界偏聚以及与钢中其他合金元素的相互作用等[1-2]。钢中添加稀土元素可改善其性能,包括力学性能,但对于低合金结构钢,更应关注的是提高其耐蚀性能。

我国是稀土资源大国,在稀土对钢微观组织演变及性能的影响及稀土钢的冶金物理化学等方面已经进行了大量的研究,取得了丰硕的成果[3]。在稀土钢的耐蚀性方面,20世纪60年代就开展了相关研究,如对加入Cu、P的耐候钢的耐大气腐蚀机制的研究表明:Cu、P有利于非晶Fe3O4相生成,稀土有净化钢质和变质硫化锰的作用,会形成致密和与基体粘附性好的内锈层等,均有利于提高钢的耐大气腐蚀性能[4-8]。

从上述研究结果可以看出,稀土提高钢的耐蚀性与3个因素有关:(1)促进锈层内Cu、P、Si等元素的富集;(2)改变与钢表面接触的内锈层腐蚀产物的化学组成,提高其致密性并增加其厚度;(3)促进夹杂物球化、细化和弥散分布,减弱钢中微区电化学腐蚀。

2 稀土元素在钢铁冶金中应用的物理化学基础

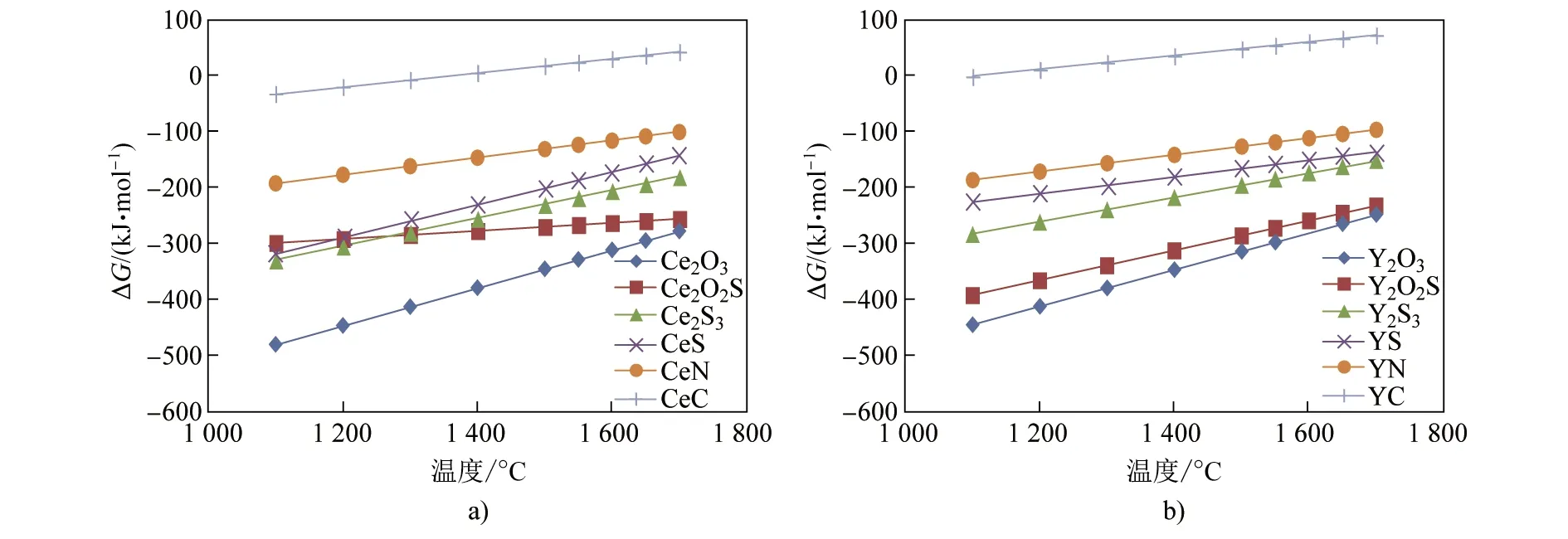

20世纪50~90年代,我国对稀土在钢铁冶金中应用的物理化学已进行了大量基础研究。钢铁研究总院杜挺、王龙妹等[2-3]试验测定了高温铁基溶液中铈、钇化合物的标准生成吉布斯自由能,如图1所示,得出在炼钢温度下(1 400~1 700 ℃)这些铈、钇化合物生成的次序分别为Ce2O3>Ce2O2S>Ce2S3>CeS>CeSb>CeN>CeC和Y2O3>Y2O2S>Y2S3>YS>YSb>YN>YC,据此可以判定稀土元素在钢水中发生化学反应的规律。此外,一些常见钢中化合物的密度(g·cm-3)为:MgO·Al2O3,3.58;Al2O3,3.50;CaO·6Al2O3,3.38;CaO·2Al2O3,2.91,12CaO·7Al2O3,2.83;CaO·SiO2,2.91[12]。与之相比较,部分稀土化合物的20 ℃密度(g·cm-3)为:La2O3,6.51;La2S3,4.82;LaS,5.75;Ce2O3,6.86;Ce2S3,5.07;CeS,5.88;Y2O3,5.05;低合金钢的密度为7.85[12]。高温钢水中,上述物质的密度将小幅度减小,但不影响大小顺序。可见,钢水中的稀土化合物的密度显著大于炼钢的其他氧化物且接近钢水的密度(7.0~7.2 g·cm-3),不易上浮。从图2中化合物的标准生成吉布斯自由能可知,与Al、Ca相比,稀土元素脱氧和使硫化物球化的性能相对较弱。

图1 铁液中铈(a)、钇(b)化合物的标准生成吉布斯自由能随温度的变化[2]

图2 铁液中某些化合物的标准生成吉布斯自由能随温度的变化[12]

因此,炼钢过程中必须用Al、Ca代替稀土脱氧、脱硫净化钢质和使硫化物球化。但稀土在钢中的微合金化作用是不可替代的,这也是稀土在现代冶金过程中再次获得重视的原因。此外,钢水中稀土化合物在连铸水口结瘤会影响生产顺行。随着20世纪90年代我国炼钢连铸比的急剧上升,稀土钢的产量急剧降低。使钢水中稀土夹杂物上浮,确保连续浇铸顺利进行,是目前稀土钢生产的关键。

3 耐蚀耐候稀土钢工业化生产需解决的问题

钢中加入稀土元素可提高耐蚀性能,但会影响炼钢-连铸生产的稳定进行。而且研究稀土元素对钢材耐蚀性影响所采用的材料大多是实验室制备的,在化学成分、微观组织和性能的均匀性、气体和夹杂物(包括稀土硫氧化物)含量方面与工业生产的材料有显著差异,所以实验室研究稀土钢的结论仅能用于指导成分的设计和调整,实际产品的设计还必须考虑工艺装备等条件。此外,由于稀土元素性质活泼,炼钢工艺和加入钢中的方法也有多种,由此导致稀土的收得率和在钢中的存在状态有差异。因此,稀土元素影响钢耐蚀性的机制、主要和次要因素、合理的稀土加入量,固溶、析出化合物的比例等,还需进一步研究。

3.1 加入稀土元素的方法

国内对稀土加入钢中的方法已研究了很长时间,试验了大包投入、大包压入、包内喷吹稀土粉、模铸中注管加入、模内吊挂稀土金属棒、连铸结晶器喂稀土金属丝等方法[13]。攀钢采用出钢脱氧合金化→喂铝线→喂含稀土复合包芯线→吹氩→浇注的工艺,生产了含稀土的22MnTiBRE、20CrMnTi、20MnVBH、40MnB、55SiMnVB 等合金结构钢、弹簧钢;采用出钢脱氧合金化→喂铝线→喂含稀土复合包芯线→吹氩→结晶器喂稀土丝的工艺开发出了X42、X52、X60、J55等管线钢,P370L、P440L、P510L 和09SiVL等汽车大梁板和09CuPRE、09CuPCrNi等耐候钢板[14]。包钢在板坯连铸结晶器喂稀土丝和大方坯连铸喂稀土丝方面进行了试验,取得了较好的效果[15-16]。马钢H型钢生产中的异型坯连铸结晶器喂稀土丝也取得了很好的效果[17]。武钢也进行了相应的试验,试验用料为微合金化碳锰钢,其生产工艺流程为铁水脱硫处理→80 t顶底复吹转炉吹炼→RH真空处理→连铸采用长水口氩封保护浇注→结晶器喂镧铈混合稀土丝→浇铸成断面为250 mm×1 300 mm的连铸坯→2 800 mm中厚板轧机轧制成25 mm×2 100 mm×6 000 mm的钢板[18]。可见,稀土加入钢中的方法有多种,需根据加入稀土元素目的、钢种、产品尺寸等因素选择。不同加入法的稀土元素收得率如表1所示,可见模铸中注管加入、模内吊挂稀土金属棒、连铸结晶器喂线的稀土收得率较高,结晶器喂线操作还存在一些问题需要解决。

表1 稀土元素加入钢中的方法及相应的稀土元素收得率

3.2 稀土元素加入量

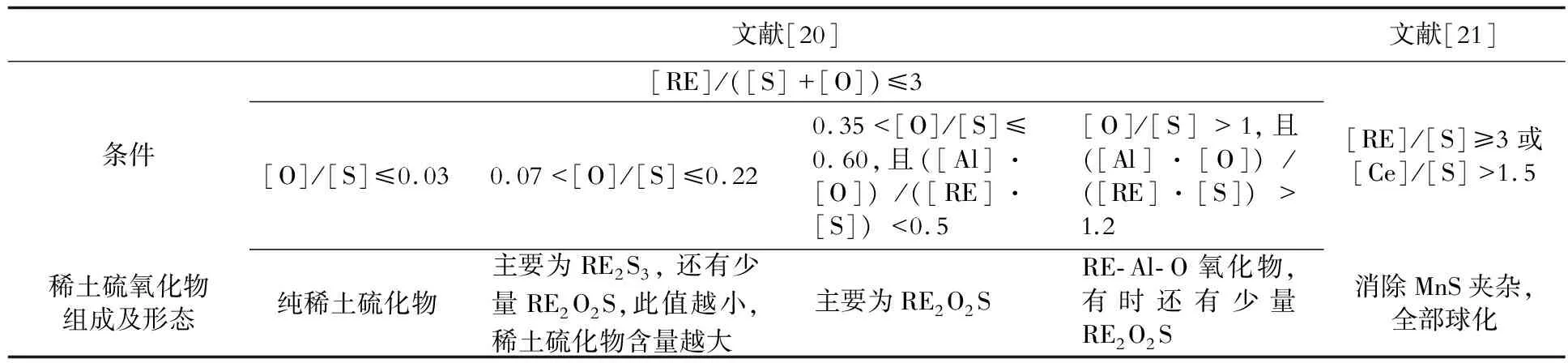

在硫化物球化方面,国外早期研究表明:只要钢中稀土元素与硫含量的比值[RE]/[S]达到3,即可使硫化物全部球化[19]。李代钟等[20]试验研究了稀土元素含量与硫、氧含量之和的比值[RE]/([S]+[O])≤3时的氧硫比[O]/[S]等因素对稀土硫氧化物组成及形态的影响。如表2所示,[O]/[S]比越小,稀土硫氧化物中硫的含量越高且硫化物球化效果越好。所以在单纯控制夹杂物形态方面,需满足的条件是[RE]/[S]接近3,[O]/[S]比值小。对于满足-20 ℃夏比V型冲击吸收能量≥27 J要求的D级钢材,一般应达到[S]≤0.008%(质量分数,下同),[O]= 0.002%~0.003%,[O]/[S]=0.25~0.38。若使硫化物完全球化,根据国外研究结果,[RE]/[S]≥3,则钢中稀土含量[RE]≥0.024%[21]。文献[19]中提到,如果稀土元素加入量超过与氧、硫反应所必须的数量,则剩余的稀土元素将在晶界析出,形成熔点低于轧制温度的低熔点共晶体,不利于热加工。该结论还需进一步考证,因为Fe-Ce相图中共晶点[Ce]约为83%,而稀土是微合金化元素,不能加入太多,即使添加5%,其液相线温度也达1 500 ℃左右。

表2 几种元素的含量对钢中稀土硫、氧化物化学组成的影响

上述问题的关键是选用能保证生产顺利进行的稀土加入钢中的方法,解决了这个问题,稀土元素才能正常应用于耐蚀、耐候钢,稀土钢研究才能以工业产品为对象,获得的成果才能指导工业生产和产品设计。有关耐蚀耐候稀土钢的应用,已在热连轧板卷、中厚板及热轧长材等方面取得了较好的效果。

4 经济型耐蚀耐候稀土钢的工业化生产

4.1 经济型稀土耐候热连轧板卷

建筑物室内外墙壁悬挂装饰结构的龙骨需要大量2~4 mm厚的冷弯成形件,要求具有良好的冷弯性能,以往多采用镀锌的普碳钢。然而,热镀锌处理会增加生产成本,还会污染大气、水体。为此设计开发了经济型Q355GNHREB稀土耐候结构钢。生产工艺为:铁水脱硫扒渣预处理,120 t转炉吹炼,出钢脱氧合金化,LF精炼深脱硫,板坯连铸(截面200 mm×1 000 mm),热送热装,板坯加热,高压水除鳞,粗轧,精轧连轧,加速冷却,卷取。关于轧后冷却,按照用户要求需要控制强度上限,并保证塑性和室温冷弯加工性能,所以采用弱水冷。

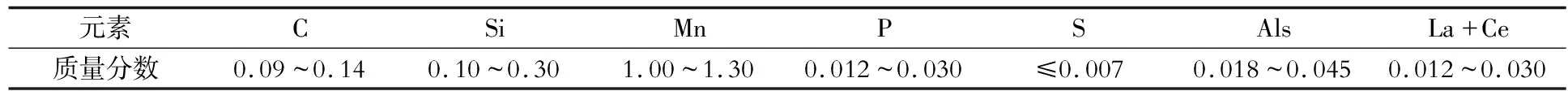

对产品进行了质量检验,结果,稀土收得率约80%,化学成分如表3所示,稀土元素含量控制在(200~350)×10-6,与GB/T 4171—2008《耐候结构钢》中的Q355GNH钢相比,Ni、Cr、Cu含量控制在下限且总量比Q355GNH钢的降低了约0.30,吨钢合金成本下降了100多元。产品厚度3~8 mm,屈服强度(ReL)350~400 MPa,抗拉强度(Rm)480~530MPa,断后伸长率(A)26%~36%,采用5 mm×10 mm×10 mm横向试样测定的8 mm板-20 ℃夏比V型冲击吸收能量为35~50 J,即产品达到了D级要求,冷弯性能优良。

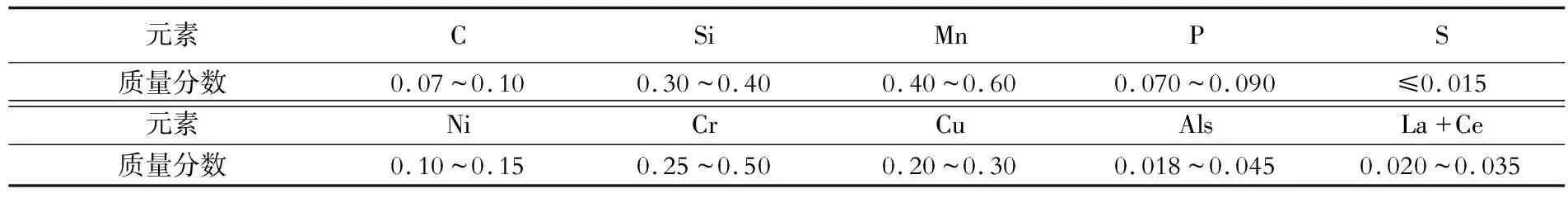

表3 Q355GNHREB耐候稀土钢热连轧板卷的化学成分(质量分数)

参照TB/T 2375—1995《铁路用耐候钢周期浸润腐蚀试验方法》,采用浓度为0.01 mol·L-1的NaHSO3溶液在45 ℃进行周浸试验,72 h时Q355GNHREB钢的腐蚀速率为1.512 g·m-2·h-1,对比材料Q355GNH钢(09CuPCrNiA取样)的腐蚀速率为1.538 g·m-2·h-1,两者相当。但从上述结果可以看出,其Ni、Cr、Cu含量比Q355GNH钢少,并且冲击性能优良,所以新开发的耐候稀土钢具有显著的低成本优势。

所开发的Q355GNHREB耐候稀土钢已成功应用于外挂装饰龙骨,生产成本显著低于镀锌的普碳钢构件,受到了用户的青睐。

4.2 经济型稀土耐蚀热连轧板卷

GB/T 1591—2018《低合金高强度结构钢》中的Q355钢是目前建筑钢结构中应用很广的钢种。本文在普通Q355B低合金钢的基础上,添加稀土元素开发了经济型Q355REB耐蚀钢。生产工艺:铁水KR脱S处理,180 t顶底复吹转炉冶炼,出钢合金化,炉后吹氩,LF精炼,板坯连铸(截面220 mm×1 500 mm),板坯热送,板坯加热,高压水除鳞,粗轧,精轧连轧,加速冷却,卷取。

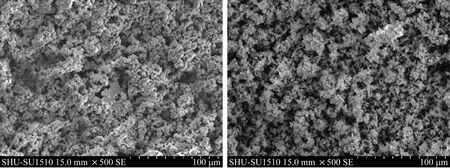

对产品进行了质量检验,结果,稀土收得率≥70%,化学成分如表4所示,稀土含量控制在(120~300)×10-6,与普通Q355B钢相比,合金成本上升约50元/t。产品厚度6~14 mm。14 mm厚钢板的微观组织如图3所示,可见,轧制工艺相同,加入稀土元素的钢晶粒显著细化,屈服强度(ReL)420~500 MPa,抗拉强度(Rm)550~600 MPa,断后伸长率(A)23%~30%,满足用户要求。

图3 Q355REB耐蚀稀土钢(a)和普通Q355B钢(b)的微观组织

表4 Q355REB耐蚀稀土钢热连轧板卷的化学成分(质量分数)

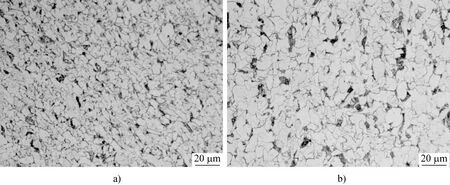

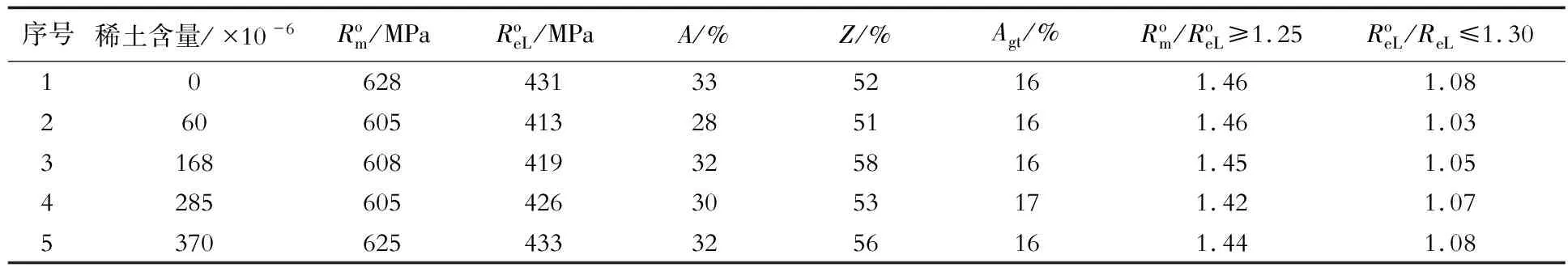

96 h周浸试验结果表明,Q355REB钢的腐蚀速率比普通Q355B钢下降了约30%[22],锈层形貌如图4所示。可见Q355REB钢的锈层比普通Q355B钢的致密。此外,还对Q235钢板进行了试验,也取得了类似结果。采用上述经济型耐蚀稀土钢制作的室内钢结构,可显著降低全寿命周期腐蚀维护成本。

图4 Q355REB耐蚀稀土钢(a)和普通Q355B钢(b)的锈层

所开发的Q355REB耐蚀稀土钢已应用于某单位5 000 m2实验室建筑钢结构,得到了用户的好评。

4.3 经济型稀土耐蚀热轧钢筋

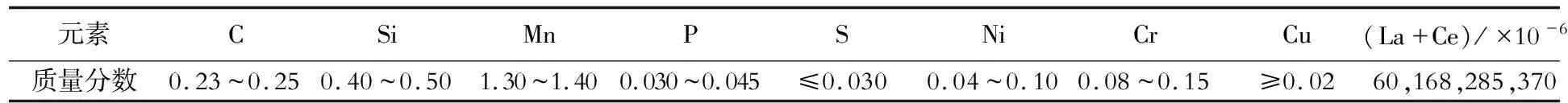

GB/T 1499.2—2018《钢筋混凝土用钢第2部分热轧带肋钢筋》中的HRB400钢是目前广泛应用于钢筋混凝土结构的钢种。为提高钢筋的耐蚀性,本文在HRB400钢中加入稀土元素,进行了29炉次连浇,试制了经济型稀土耐蚀钢筋。生产工艺:80 t转炉冶炼,出钢脱氧合金化,炉后吹氩,小方坯连铸(截面165 mm×165 mm),方坯热送加热,热轧成φ14 mm钢筋。

表5 HRB400耐蚀稀土钢筋的化学成分(质量分数)

表6 稀土含量不同的HRB400钢筋的力学性能

对4种材料进行了盐雾腐蚀试验。试验条件:体积分数为2%的NaCl溶液(35 ℃),连续喷雾,腐蚀时间72、144 和216 h。钢筋保留热轧表面,腐蚀试验前用无水乙醇清洗试样,丙酮除油,吹干后置于干燥皿中干燥。试验过程中不断补充NaCl溶液。试验结果如图5所示。试验前期(72 h内),含稀土元素的钢筋耐蚀性较好,但与稀土含量的关联性不明显;试验后期(216 h),随着稀土含量的增加,钢筋增重率明显降低,耐蚀性能可提高18%~35%。此外,轧制温度提高,不同类型的氧化皮厚度增加,增重率降低,即耐蚀性能越好。所开发的热轧HRB400耐蚀钢筋具有推广应用价值。除上述产品开发外,还进行了热轧型钢、宽厚板的经济型稀土耐候钢等品种研发工作。

图5 850 ℃(a)和不同温度终轧(b)的经济型耐蚀钢筋盐雾试验过程中的增重率随稀土元素含量的变化

5 耐蚀耐候稀土钢产品开发需深入研究的问题

目前,耐蚀耐候稀土钢开发的初步工作已经完成,尚需进行更为细致系统的研究。关于稀土元素在钢中的作用,原来关注的是其脱氧使钢水净化和使硫化物夹杂球化。随着冶金技术的进步,钢中氧、硫等有害元素的含量不断下降,纯净度不断提升。据此应发挥稀土元素的微合金化作用。首先,除了形成球状硫化物、硫氧化物以外,对于稀土作为合金元素在钢中的存在状态及在不同相中的分配比例,研究的难度很大但又是基础内容。其次,目前文献报道的多是关于稀土加入量对材料耐蚀性的影响,还需开展这方面的电化学腐蚀热力学、动力学研究,将稀土影响规律定量化,或引入适用于工业大气腐蚀环境的Legault-Leckie经验公式中。第三,加入稀土使铸态、热轧态组织细化的报道较多,还需开展有关稀土元素在钢的热变形、相变过程中的作用机制的研究。

在耐蚀耐候稀土钢的推广应用方面,现有的做法是以具有长期大气环境下腐蚀试验数据的钢作为参照,进行实验室对比试验,进行耐蚀性比较,作为向用户推广稀土钢耐大气腐蚀的依据,不能给出特定大气环境下的腐蚀数据。因此,在产品开发的同时还需进行多种大气环境下的挂片腐蚀试验,以获取直接的环境腐蚀数据。这是一个长期的需获得持续财力支持的研究过程。文献报道中,大气环境腐蚀试验1~3年的数据较多,年限越长数据越少越珍贵,目前世界上15年以上的大气环境腐蚀数据非常少。大气环境腐蚀试验数据的增多有利于耐蚀耐候稀土钢的推广应用。

6 结束语

钢材的表面防腐历来受到人们的重视,表面涂镀造成的环境污染也越来越受到重视。提高材料耐蚀性以至免涂装、少维护和免维护将成为结构材料的发展方向。结构防腐研究人员在材料耐蚀性、环境保护、防腐经济性等多方面寻求最佳平衡点。我国是稀土资源大国,目前轻稀土资源严重过剩,加入稀土能改善钢材的多种性能已是目前的共识,特别是在耐蚀性方面。结构材料的防腐是解决过剩轻稀土资源问题的出路,促进了经济型耐候耐蚀稀土钢的研发。

在现代钢铁冶金技术中,脱氧工艺在进步,采用了更高效的脱氧剂,夹杂物球化变性处理普遍采用钙处理,连铸占绝对优势。在此背景下,稀土元素在钢中的作用将逐步转移到微合金化方面,特别是将突显出提高耐蚀性方面的作用。向钢中加入稀土元素的方法是稀土钢获得应用的关键。在稀土加入方法获得突破、稀土收得率大幅度提高且稳定和确保炼钢-连铸生产流程稳定的条件下,经济型耐蚀耐候稀土钢热连轧板卷、热轧长材、中厚板等产品的开发方面已取得了突破性成果,稀土元素在钢中的应用获得了新机遇。随着稀土元素微合金化作用机制研究工作的开展,特别是对稀土提高钢耐蚀性的电化学热力学、动力学研究的逐步深入,大气腐蚀试验数据逐步丰富,经济型耐蚀耐候稀土钢将被越来越多的应用领域接受,其产品开发和推广应用将逐步进入佳境。